- •Тема 7. Станки сверлильно-фрезерно-расточной группы[1 ]

- •7.1. Классификация и выбор основных технических характеристик станков сверлилыю-фрезерно-расточной груп

- •7.2. Сверлильные станки. Конструкции

- •7.2.1. Вертикально-сверлильные станки (всс)

- •7.3. Расточные станки. Конструкции

- •7.3.1 Горизонтальные расточные станки (грс)

- •7.4. Специализированные сверлильные и расточные станки.

- •7.4.1. Станки для глубокого сверления и растачивания.

7.2. Сверлильные станки. Конструкции

7.2.1. Вертикально-сверлильные станки (всс)

предназначены для сверления, рассверливания, зенкерования, зенкования, развертывания и растачивания отверстий со сравнительно невысокими требованиями к точности; нарезания резьбы, а также фрезерования (как правило, с ограниченными режимами) плоскостей и пазов|.

В качестве основного параметра станков принимается наибольший условный диаметр сверления в деталях из стали средней твердости (сталь 45 по ГОСТ 1050-88). Если предусматривается возможность фрезерования, то станки обязательно оснащают координатными столами с ручной или механической подачей, а шпиндельный узел сконструирован с учетом восприятия радиальных нагрузок при фрезеровании с умеренными припусками и режимами обработки.

Области применения и основные особенности различных типов приведены в табл.7.8. Размеры ВСС с условным диаметром сверления 3 - 80 мм стандартизованы (ГОСТ 370-93).

Несущая система станка наиболее распространенного типа состоит из основания- плиты и колонны (стойки). Основание-плита служит опорой станка. Ее верхняя (рабочая) поверхность в станках с круглой колонной и поворотным вокруг этой колонны столом снабжается Т-образными пазами для крепления обрабатываемых деталей или приспособлений. Круглая колонна является направляющей для подъемного и поворотного вокруг нее откидного стола. С верхним концом круглой колонны стыкуется обычно дополнительная часть с направляющими для монтажа, а иногда и установочного перемещения сверлильной головки. Призматическая колонна снабжается направляющими как для установочного перемещения сверлильной головки, так и для подъемного стола, причем эти направляющие могут быть едиными. В станках с призматической колонной на основании могут крепиться двумя дугами контакта ремня с вмонтированным на шпиндельной головке ведомым шкивом за счет расположения натяжного ролика по другую сторону от ведущего шкива (относительно ведомого).

Подача рабочих органов осуществляется с помощью гидроцилиндров или передач винт- гайка качения; причем в последнем случае при использовании широко регулируемых электродвигателей сравнительно просто и надежно обеспечивается плавность малых рабочих подач, требуемая для финишной обработки.

В таблице 7.8 представлены основные типы вертикально-сверлильных станков.

Таблица 7.8. Основные типы горизонтально-расточных станков

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

Настольно-сверлильные

1) |

Станки с выдвижным шпинделем. Сверлильная головка монтируется с возможностью вертикального установочного перемещения на круглой колонне, жестко закрепленной на основании-пЛите. На плите закрепляются обрабатываемые детали, тиски или накладные столы

|

Станки с условным диаметром сверления 3-16 мм. Используются во вспомогательной производстве, сборочных цехах. При оснащении устройствами автоматизации циклов шпинделя и приспособлениями могут использоваться в основном производстве

|

|

Сверлильные, сверлильно- резьбонарезные

2) |

Станки с вьщвижным шпинделем. Сверлильная головка монтируется на круглой колонне, жестко закрепленной на основании-плите и может иметь установочное вертикальное перемещение. Поворотный или неповоротный вокруг своей оси стол имеет вертикальное установочное перемещение по колонне и поворачивается вокруг нее для возможности установки больших обрабатываемых деталей на рабочей поверхности плиты

|

Станки с условным диаметром сверления 16 - 40 мм. Используются в единичном и мелкосерийном производстве |

|

Рядные сверлильные, сверл ильно-резьбонарезные

3) |

Группа одношпиндель- ных станков с общими основанием и плитой или подъемным столом с рабочей поверхностью для крепления обрабатываемых деталей или приспособлений. Обычно состоит из двух- четырех станков

|

Станки с условным диаметром сверления 3-20 мм. Используются в серийном производстве с закреплением постоянной операции на каждой позиции и перемещением обрабатываемой детали в последовательные позиции

|

Продолжение табл. 7.8

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

верлильные, сверлильно- резьбонарезные и сверлильно- фрезерные

4) |

Одношниндельные станки с выдвижным шпинделем. Сверлильная головка монтируется с возможностью вертикального установочного перемещения на призматической колонне, жестко закрепленной на фундаментной плите. Оснащают подъемным столом-плитой, на которой могут устанавливаться крестовые "плавающий" или с механизмами подачи столы. Имеются модификации с жестко закрепленным на плите координатным крестовым столом

|

Станки с условным диаметром сверления 20 - 80 мм. Используются в единичном и мелкосерийном, а при оснащении цикловым управлением или ЧПУ - в серийном производстве. При оснащении пинолью с фланцем для крепления многошпиндельных головок являются базой для специальных станков, используемых в крупносерийном производстве

|

|

Сверлильные, сверлильно- фрезерные

5) |

Станки с револьверной головкой (шесть-десять шпинделей, из которых часть может быть фрезерными), смонтированной с возможностью рабочих и установочных перемещений на призматической стойке. Координатный крестовый стол смонтирован на направляющих стойки с возможностью вспомогательных установочных перемещений или на фундаментной плите, в качестве которой может быть использовано основание стола

|

Станки с условным диаметром сверления 16 - 32 мм, оснащенные устройством ЧПУ, используются в серийном производстве

|

|

Координатные сверлильно- фрезерные

6) |

Станки с выдвижным шпинделем. Сверлильная головка перемещается по неподвижной или вертикально подвижной поперечине над столом-плитой (тумбой), а вместе с несущей поперечину стойкой - вдоль стола-плиты. Станок с ЧПУ может оснащаться устройством автоматической смены инструментов

|

Станки с условным диаметром сверления 40 - 50 мм. Используются для обработки плоскостных деталей (типа решеток) и корпусных деталей

|

неподвижные по высоте тумбы, крестовые столы. Полости оснований используются как отстойники и резервуары для смазочно- охлаждающей жидкости.

Столы выполняют, как правило, прямоугольными, но они могут иметь и круглую форму (в станках с поворотными, откидными или накладными столами). В небольших станках могут использоваться так называемые "плавающие" столы, не имеющие каких-либо механизмов подачи. Перемещение в произвольном направлении производится от усилия, прилагаемого оператором непосредственно к верхней части стола. При использовании в серийном производстве "плавающие" столы могут снабжаться устройствами для вывода на координаты отверстий по копиру (эталонной детали) или чертежу.

Крестовые столы, прежде всего для сверлильно-фрезерных станков, снабжают ручными или механизированными приводами подачи, в качестве исполнительного механизма которых используются винтовые механизмы (в том числе качения) или червячно-реечные передачи. Такие столы снабжают, как правило, раздельными механизмами зажима в продольном и поперечном направлении. Точность межцентровых расстояний обрабатываемых отверстий, которую можно получить при использовании как ручных столов, так и столов с цифровой индикацией и предварительным набором координат, находится в пределах 0,05 - 0,1 мм.

Шпиндельные узлы сверлильных станков испытывают значительные осевые нагрузки. С учетом этого в передней нижней опоре шпинделей применяются, как правило, раздельные упорные и радиальные подшипники. В шпинделях станков для обработки отверстий малых диаметров можно использовать аэростатические опоры. Практически во всех станках используют выдвижные шпиндельные узлы пинольного типа, в которых поступательное движение рабочей подачи (быстрого хода) осуществляется перемещением гильзы (пино- ли) шпинделя, связанной с механизмом подачи зубчато-реечной передачей. Для уравновешивания шпиндельных узлов предусматриваются противовесы, как правило, пружинного типа.

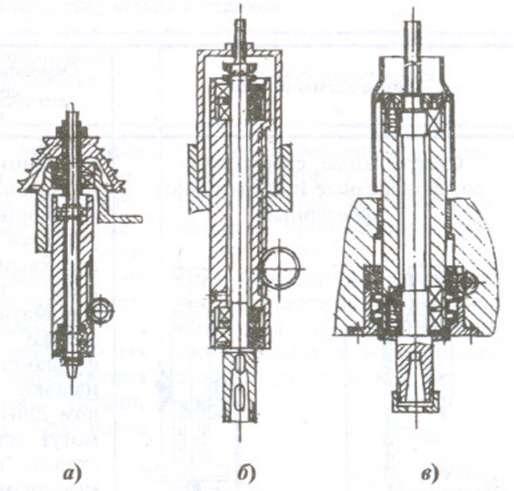

Присоединительные места для инструмента концов шпинделей стандартизованы. В малых станках используются наружные конусы Морзе для крепления сверлильных или резьбонарезных патронов, в средних и крупных станках - внутренние конусы Морзе или конусы с конусностью 7 : 24. На рис. 7.9 показаны различные типы шпиндельных вертикально-сверлильных станков.

Главный привод в малых станках состоит, как правило, из асинхронного электродвигателя и ременной передачи с многоручьевыми шкивами или вариатора.

Рис. 7.9. Шпиндельные узлы вертикально- сверлильных станков:

а - с ременным приводом; б, в - с приводом через шлицевый вал: б - с конусом Морзе; в - с конусом 7 : 24

Используются также приводы с регулируемыми электродвигателями. Основное исполнение главного привода в вертикально-сверлильных станках с условным диаметром сверления 20 мм и более - с асинхронным электродвигателем и шестеренной коробкой скоростей с вертикальными валами и перемещающимися зубчатыми блоками на 6 - 12 ступеней. Коэффициент ряда обычно находится в пределах 1,26 - 1,6. Реверсирование вращения шпинделя осуществляется переключением электродвигателя или с помощью фрикционных муфт.

Приводы подачи, как правило, получают движение от шпиндельного или какого-либо другого вала главного привода и включают в себя коробку и механизм подачи с червячной передачей и зубчато-реечной передачей в качестве последнего звена. Величина подачи на каждой ступени определяется в миллиметрах за оборот шпинделя. На рис. 7.10 показан механизм подачи бабки вертикально-сверлильного станка среднего размера.

Коробка подач сверлильно-резьбонарезных станков включает оборотные подачи, равные шагам, предусмотренных для обработки резьб, что обеспечивает возможность нарезания резьбы резцом и лучшее качество резьбы при нарезании метчиками. В механизме подачи может быть предусмотрено устройство автоматизации основных циклов обработки: сверления, резьбонарезания, цекования и т.п. В таких устройствах обычно используются диски или планки с настраиваемыми кулачками, воздействующими при перемещении шпинделя на конечные выключатели системы управления.

Рис.7.10. Механизм подачи бабки вертикально-сверлильного станка

В ВСС используются: ручное, цикловое управление и ЧПУ; последние используются в координатных сверлильных и сверлильно- фрезерных станках.

7.22. Радиально-сверлильные станки (РСС) предназначены для выполнения сверлильных работ, резьбонарезания и растачивания отверстий с о1раниченными требованиями по точности. Особенностью РСС является возможность перемещения сверлильной головки на значительные расстояния по радиусу относительно несущей колонны, а также поворот вокруг нее на 360°, что обеспечивает большой объем рабочего пространства и возможность обработки крупногабаритных деталей. Станки, в основном, используются в условиях единичного и мелкосерийного производства, в сборочных и ремонтных цехах.

В качестве основного РСС принимается наибольший условный диаметр сверления в деталях из стали средней твердости.

Области применения и основные особенности РСС различных типов приведены в табл.7.9.

Несущая система стационарного станка состоит из фундаментной плиты, колонны и рукава. Плиты имеют коробчатую конструкцию с внутренними ребрами и полостями для сбора СОЖ. На верхней (рабочей) поверхности плиты выполняются Т-образные пазы для крепления обрабатываемых деталей и оснастки. Помимо основного типа - относительно узкой прямоугольной плиты, могут использоваться плиты других конфигураций (угловые, крестовые, круглые), расширяющие рабочее пространство станка.

Рис.7.11. Несущая система радиально-сверлильного станка

Отжим шпинделя под нагрузкой на 60 - 70 % зависит от деформации колонны, вследствие чего к ней предъявляются повышенные требования по жесткости. Наиболее распространена конструкция с внутренней неподвижной колонной и смонтированной на ней на опорах качения наружной цилиндрической гильзой (рис.7.11). Такая конструкция обеспечивает высокую жесткость, возможность компенсации прогиба внутренней колонны от веса рукава и сверлильной головки путем использования эксцентриковой шайбы в верхней опоре и постоянство вертикального положения оси шпинделя при повороте рукава вокруг колонны. Наружная цилиндрическая поверхность гильзы колонны является направляющей для вертикального перемещения рукава, которое обычно осуществляется с помощью винтового механизма.

Несущая система снабжается механизмами зажима наружной гильзы на внутренней колонне и рукава на гильзе колонны, управление которыми осуществляется с пульта на сверлильной головке.

В переносных станках колонна снабжена скобой, с помощью которой станок перемещается подъемно-транспортным механизмом.

Сверлильная головка является основным агрегатом станка, в котором размещены шпиндель, главный привод, коробка и механизм подачи шпинделя, устройства и пульт управления. Сверлильная головка монтируется на направляющих рукава, верхняя из которых обычно выполняется прямоугольной и воспринимает вес сверлильной головки, а нижняя - типа "ласточкин хвост" - способствует надежному зажиму головки на рукаве. Перемещение сверлильной головки может быть выполнено как ручным, так и механизированным с сохранением ручного управления для точного вывода шпинделя на ось обрабатываемого отверстия. В тяжелых станках сервомеханизмы используются также для поворота рукава вокруг колонны.

Шпиндельные узлы пинольного типа практически идентичны по конструкции со шпинделями сверлильных станков, но отличаются более длинным шлицевым хвостовиком, обеспечивающим передачу крутящего момента от выходного вала коробки скоростей на всей длине значительного по величине хода. Большинство станков снабжается встроенным либо выполненным в виде приспособления устройством выталкивания инструмента из шпинделя. Шпиндельный узел уравновешивается, как правило, пружинным противовесом.

Коробки скоростей и подач отличаются расширенным диапазоном частот вращения и количеством ступеней. В тяжелых станках известны случаи использования независимых приводов подач с регулируемыми электродвигателями. Связь коробки подач с пинолью шпинделя осуществляется через червячную и зубчато-реечную передачи. Механизм позволяет с помощью зубчатых муфт включать ручную или механическую подачу и обычно охватывает соосный с ним механизм перемещения сверлильной головки по рукаву. Рычаги механизма подачи связаны лимбом отсчета осевого перемещения шпинделя, снабженным регулируемым упором для отключения подачи на заданной глубине.

На сверлильной головке расположены органы управления всеми механизмами станка. В средних и тяжелым станках используются системы преселиктивного управления коробками скоростей и подач, обеспечивающие сокращение вспомогательного времени, а также устройства цифровой индикации, обеспечивающие визуализацию положения шпинделя и автоматическое выполнение некоторых основных циклов работы (сверление, резьбонарезание, цекование и т.п.) с заданными величинами перемещений на быстром ходу и при рабочей подаче.

Таблица 7.9. Основные типы вертикально-расточных станков

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

Стационарные с неподвижным основанием-плитой

1) |

Одношпиндельные станки с вьщвижным шпинделем. Сверлильная головка монтируется с возможностью радиального (по рукаву) и вертикального (с рукавом) установочного перемещения, а также поворота относительно круглой колонны, жестко закрепленной на основании- плите. На плите закрепляются обрабатываемые детали, накладные столы и другие приспособления

|

Станки с условным диаметром сверления 25 - 125 мм. Используются во вспомогательных производствах, сборочных и ремонтных цехах. При оснащении устройствами автоматизации, специальными приспособлениями и инструментом могут использоваться в основном производстве

|

|

Стационарные с неподвижным по высоте рукавом и подъемным столом

2) |

Станки с жестко закрепленным на верхнем конце колонны рукавом и дополнительно оснащенные подъемным и поворотным вокруг колонны столом. Стол может иметь дополнительный поворот вокруг одной, а сверлильная головка - одной или двух горизонтальных осей

|

Станки с условным диаметром сверления 25 - 40 мм. Используются в единичном и мелкосерийном производстве для обработки небольших деталей с установкой на столе, а крупных и высоких - на плите |

|

Переносные

|

Станки с основанием- плитой (или цоколем), приспособленной для переноса и повышения устойчивости при работе. Сверлильная головка установлена с возможностью поворота самостоятельно или с рукавом вокруг трех взаимоперпендикулярных осей

|

Станки с условным диаметром сверления 25 - 80 мм. Используются в производстве крупногабаритных деталей, переустановка которых невозможна или нецелесообразна для проведения сверлильных работ

|

|

Передвижные

4) |

Станки (типа стационарных), колонна которых смонтирована на салазках, перемещающихся по направлению станины

|

Станки с условным диаметром сверления 30 - 100 мм для обработки удлиненных деталей в условиях единичного и мелкосерийного производства. Длина перемещения салазок до нескольких метров

|

Продолжение табл. 7.9

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

Перекатные

5) |

Станки (типа стационарных), колонна которых смонтирована на самоходной тележке, перемещающейся по рельсам |

Станки с условным диаметром сверления 50 - 100 мм для обработки длинномерных деталей типа строительных ферм, рельсов и т.д. в условиях единичного и серийного производства. Длина перемещения салазок не ограничена

|

3)

3)