- •Глава семнадцатая

- •17.1. Основные понятия и определения

- •17.2. Погрешности трансформаторов тока

- •17.3. Компенсированные трансформаторы тока

- •17.4. Электродинамическая и термическая стойкость трансформаторов тока

- •17.5. Конструкции трансформаторов тока

- •17.6. Выбор трансформаторов тока

- •18.1. Конструкции реакторов

- •18.2. Индуктивное сопротивление реактора

- •18.3. Электродинамическая

- •19.1. Расчетные рабочие токи

- •19.2. Расчетные токи короткого замыкания

- •19.3. Выбор неизолированных проводников

- •20.1. Общие сведения

- •20.2. Турбогенераторы

- •20.3. Гидрогенераторы

- •20.4. Синхронные компенсаторы

- •20.5. Системы охлаждения

- •20.6. Системы возбуждения

- •20.7. Автоматическое гашение магнитного поля синхронных генераторов и компенсаторов

- •20.8. Основные параметры современных синхронных Генераторов

- •20.9. Включение синхронных генераторов и компенсаторов на параллельную работу

- •20.10. Нормальные режимы работы синхронных генераторов и компенсаторов

- •20.11. Использование турбо- и гидрогенераторов в режиме синхронного компенсатора

- •20.12. Анормальные режимы работы синхронных генераторов

- •21.1. Общие сведения

- •21.2. Асинхронные электродвигатели

- •21.3. Синхронные электродвигатели

- •21.4. Электродвигатели постоянного тока

- •21.5. Вопросы динамики электропривода

- •21.6. Пуск и выбег агрегатов с приводными асинхронными и синхронными электродвигателями

- •21.7. Самозапуск асинхронных и синхронных электродвигателей

- •21.8. Анормальные режимы работы электродвигателей

20.2. Турбогенераторы

Турбогенератор представляет собой быстроходную горизонтальную электрическую машину (рис. 20.1) с неподвижным статором и вращающимся цилиндрическим неявнополюсным ротором. Большая частота вращения турбогенераторов обусловлена тем, что с ее повышением возрастает экономичность работы паровых турбин и уменьшаются габариты турбин и генераторов. В соответствии с частотой переменного тока 50 Гц отечественная промышленность изготовляет в основном двухполюсные турбогенераторы с номинальной частотой вращения 3000 об/мин. Для атомных электростанций (АЭС) ввиду низких параметров пара целесообразно приме-

нение более тихоходных, четырехполюс-ных турбогенераторов с номинальной частотой вращения 1500 об/мин. В последнее время на АЭС с блоками мощностью 1000 МВт выявилась возможность создания быстроходных турбин с частотой вращения 3000 об/мин и соответственно использования двухполюсных турбогенераторов. Вышесказанное позволило ввести стандартную шкалу номинальных мощностей турбогенераторов: 2,5; 4; 6; 12; 32; 63; 110; 160; 220; 320; 500; 800; 1000; 1200; 1600; 2000 МВт (ГОСТ 533-85Е).

Статор турбогенератора имеет стальной корпус, который с торцов закрыт сварными щитами. Корпус турбогенератора с водородным охлаждением должен быть газонепроницаемым и механически прочным. Сердечник статора состоит из отдельных пакетов (рис. 20.2), собранных с целью уменьшения вихревых токов из изолированных лаком листов стали толщиной 0,5 мм и имеющих форму сегмента. В машинах небольшой мощности используется горячекатаная сталь, а в генераторах мощностью более 100 МВт — холоднокатаная электротехническая сталь. Последняя имеет повышенную магнитную проницаемость и пониженные удельные потери. Применение холоднокатаной стали позволяет также значительно уменьшить размеры сердечника и соответственно уменьшить

расход меди для обмотки. Для охлаждения стали статора пакеты имеют аксиальные каналы и отделены друг от друга радиальными вентиляционными каналами. В пазах сердечника статора расположена обмотка статора (рис. 20.3, а и б). В современных турбогенераторах для статора применяют двухслой-

ную петлевую обмотку с укороченным шагом, которая состоит из верхних и нижних стержней (рис. 20.3), соединяемых в лобовых частях пайкой. Чтобы уменьшить явление поверхностного эффекта, стержни набирают из проводников небольшого сечения. В турбогенераторах с поверхностным воздушным и водородным охлаждением эти проводники имеют сплошное сечение (рис. 20.3, а), а в турбогенераторах с непосредственным охлаждением обмотки статора водородом или водой стержни набирают из проводников сплошного сечения и полых проводников, внутри которых циркулирует водород или вода (рис. 20.3,6). Элементарные проводники обычно выполняют из электротехнической меди и изолируют друг от друга двойным тонким асбестовым или стекловолокнистым покрытием. Для изоляции стержней друг от друга и от корпуса используют непрерывную, так называемую компаундированную изоляцию класса В. В настоящее время применяют новые сорта более тонкой термореактивной изоляции класса В, обладающей повышенными механическими и термическими свойствами.

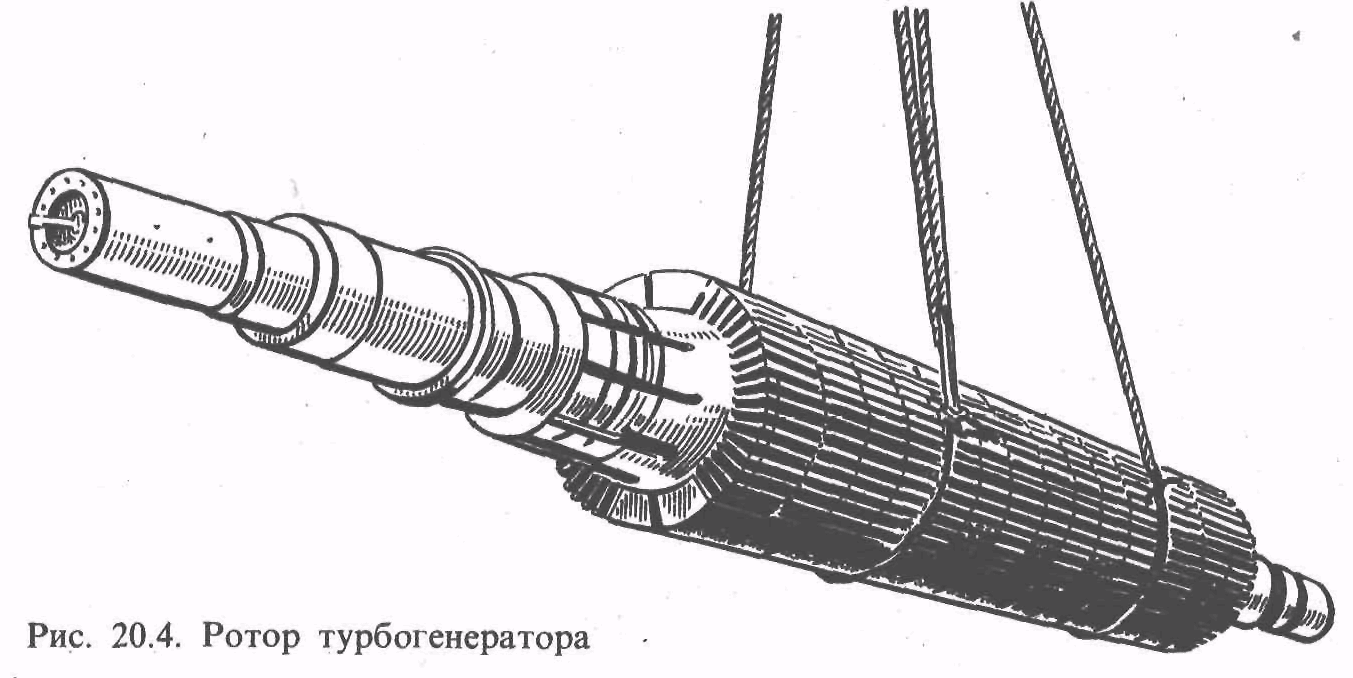

Ротор турбогенератора устанавливают на двух подшипниках скольжения, которые имеют принудительную смазку маслом под давлением от масляной системы турбины. В материале ротора ввиду большой частоты вращения возникают значительные механические напряжения. Поэтому роторы крупных турбогенераторов (рис. 20.4) изготов-

ляют из цельной поковки высоколегированной стали, обладающей высокими механическими (и магнитными) свойствами, а роторы турбогенераторов малой мощности — из углеродистой стали. На поверхности бочки ротора фрезеруют пазы, в которые укладывают обмотку возбуждения. Пазы закрывают клиньями (рис. 20.3, в и г) из высокопрочных, немагнитных (для уменьшения потока рассеяния ротора) материалов: немагнитной , стали, бронзы, дюралюминия. Лобовые части обмотки ротора удерживаются от смещения бандажными кольцами (каппами). В последних возникают еще большие механические напряжения, чем в теле ротора, так как диаметр бандажного кольца больше диаметра ротора. Кроме того, в кольцах возникают вихревые токи, которые могут создать опасные нагревы. В связи с этим у крупных турбогенераторов бандажные кольца выполняют из немагнитной высокопрочной (аустенитной) стали или титана. Место посадки бандажных колец на ротор защищено изоляцией, которая препятствует замыканию через бандаж токов, возникающих в бочке ротора при несимметричных и асинхронных режимах работы генератора. Для обмотки ротора небольших турбогенераторов используют электролитическую медь, а крупных турбогенераторов — медь с присадкой серебра (0,03 — 0,1%), так как в чистой меди под действием больших центробежных сил и термических напряжений, возникающих при повышенных нагревах, частых пусках и остановах, появляются остаточные деформации, которые могут привести к разрушению обмотки. Стержни обмотки ротора набирают из отдельных проводников. В турбогенераторах с поверхностным охлаждением обмотки ротора проводники имеют сплошное сечение (рис. 20.3, в), а при непосредственном охлаждении обмотки ротора водородом или водой применяют проводники профильных сечений (рис. 20.3, г); такие проводники образуют вентиляционные каналы, по которым циркулирует охлаждающая среда. Для изоляции обмотки ротора применяют миканит, а в последнее вре-

мя—и материалы с повышенными механическими и термическими свойствами — стекло, термореактивные лаки и эпоксидные смолы.

Обмотка ротора с помощью токо-провода соединяется с контактными кольцами (в машинах с бесщеточной системой возбуждения кбльца отсутствуют). Их изготовляют из износоустойчивой стали. В крупных машинах ввиду больших токов возбуждения и необходимости размещения большого количества щеток применяют сдвоенные кольца со специальным воздушным охлаждением, а для уменьшения потерь на трение — кольца с уменьшенным диаметром.

Конструкция

четырехполюсных турбогенераторов

аналогична двухполюсным.

Однако по сравнению с двухполюсными

у равновеликих по мощности четырехполюсных

турбогенераторов меньше

окружная скорость на поверхности

ротора и соответственно меньше

механические

напряжения в роторе, так как

при уменьшении частоты вращения в

2 раза диаметр увеличивается лишь в![]() раз,

что видно из следующего

раз,

что видно из следующего

выражения, определяющего зависимость между мощностью S, диаметром D1 и частотой вращения n:

![]()

Однако увеличение диаметра влечет за собой увеличение массы и соответственно трудозатрат; увеличение удельных расходов меди и изоляции; усложнение транспортировки; уменьшение КПД (на 0,1-0,3%) и др.