- •Содержание

- •Введение

- •1. Технологическая часть

- •1.1. Конструкторско-технологическая характеристика.

- •1.2. Назначение и конструкция детали.

- •1.3. Анализ технологичности детали.

- •1.4. Выбор метода получения заготовки

- •1.5. Проектирование комплексной детали.

- •1.6. Разработка маршрутного технологического процесса механической обработки шестерни.

- •1.7. Расчет межоперационных припусков.

- •1.8. Расчет режимов резания.

- •1.9. Нормирование технологического процесса.

- •1.10. Размерный анализ

- •2. Конструкторская часть.

- •2.1. Расчет станочного приспособления

- •2.1.1. Расчет приспособления на точность

- •2.1.2. Расчет приспособления на прочность

- •2.2. Расчет контрольного приспособления

- •Литература

1.2. Назначение и конструкция детали.

Зубчатые колеса представляют собой детали цилиндрической формы, предназначенные для передачи вращения и крутящего момента от ведущего вала к ведомому посредством зубчатого зацепления. Решающее значение для повышения работоспособности зубчатых колес имеет правильный выбор марки стали, его термическая обработка, точность изготовления посадочного диаметра и зубчатого зацепления. Посадочные отверстия выполняются по 7-8 квалитету, выполнены в виде гладких отверстий, отверстий со шпоночными пазами или шлицами. Некорригированные зубчатые венцы колес, выполненные по 8 степени точности, могут быть получены зубофрезерованием или зубодолблением. Для их изготовления применяется стандартный инструмент: прямозубые долбяки по ГОСТ 9323-89 и червячные фрезы по ГОСТ 9324-89 с исходным контуром 20°.

Химический состав и механические свойства стали марки 40Х по ГОСТ 4543-71 в зависимости от вида термообработки приведен в таблице 3 и таблице 4.

Химический состав стали 40Х

Таблица 3

|

С |

Si |

Mn |

Cr |

Ni |

Др. элементы |

|

0,36-0,44 |

0,17-,037 |

0,50-0,80 |

0,80-1,10 |

- |

- |

Механические свойства стали 40Х, МПа

Таблица 4

|

Вид термообработки |

Твердость |

Предел

текучести

|

Предел

прочности

|

Предел

выносливости

|

|

Отжиг |

187…217 HB |

400 |

620…750 |

300 |

|

Улучшение |

230…260 HB |

650…730 |

850…950 |

400 |

|

Закалка в масле и отпуск |

37-41 HRC 47-51 HRC |

1100…1200 1350…1450 |

1200…1300 1500…1600 |

550 680 |

|

ТВЧ |

47-51 HRC |

Данных нет | ||

1.3. Анализ технологичности детали.

Группа деталей типа зубчатых колес, муфт изготавливаются из сталей 40Х по ГОСТ 4543-71, 45 ГОСТ 1050-74 и втулок из бронз Бр.ОЦ 6-6-3. Вышеуказанные детали из сталей подвергаются термической обработке на разную твердость.

Сталь 45 нетехнологична, т.к. при термической обработке закалка производится на «воду, при этом возникают значительные термические напряжения и при наличии в детали концентраторов напряжений могут появиться микротрещины и деталь будет отбракована. Сталь 45 желательно заменять на сталь 40Х, которая калится «на масло» с меньшими термическими напряжениями, а по механическим свойствам превосходит сталь 45.

При обработке

многовенцовых зубчатых колес практически

невозможна обработка венцов фрезерованием

методом обкатки, приходится использовать

зубодолбежные станки, что является

также недостатком.

Наиболее точным способом получения шлицевых и шпоночных пазов в отверстиях является протягивание.

Нетехнологичными являются процесс зубозакругления, так как производится последовательная обработка поверхностей от зуба к зубу, обработка внутренних и наружных закрытых уступов, внутренних фасок, пазов и углублений.

1.4. Выбор метода получения заготовки

Метод получения заготовки определяется назначением и конструкцией детали, материалом, техническими требованиями, а также экономичностью изготовления.

В связи с тем, что тип производства при изготовлении зубчатых колес – мелкосерийный, желательно применение заготовки с минимальными припусками.

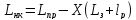

Рассмотрим варианты

изготовления заготовки зубчатого

колеса. По техническим требованием

чертежа заготовка должна выполняться

из стали 40Х по ГОСТ 4543-73. В условиях

единичного производства заготовка

выполняется из круга

130

мм, в мелкосерийном производстве для

уменьшения расхода металла должны

применяться заготовки, полученные

горячей штамповкой на молотах без

прошивки отверстия.

130

мм, в мелкосерийном производстве для

уменьшения расхода металла должны

применяться заготовки, полученные

горячей штамповкой на молотах без

прошивки отверстия.

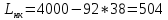

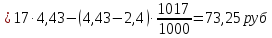

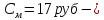

Себестоимость заготовки из проката.

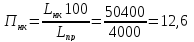

Число заготовок, изготавливаемых из принятой длины проката

длина

выбранного проката, мм

длина

выбранного проката, мм

=

5 мм, ширина реза

=

5 мм, ширина реза

=

38 мм – длина заготовки

=

38 мм – длина заготовки

- длина

торцового обрезка

- длина

торцового обрезка

a- диаметр прутка

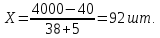

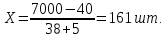

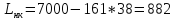

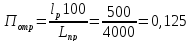

Некратность в зависимости от принятой длины проката

1.

2.

3.

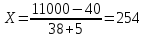

шт.

шт.

11000

– 254*38=1348

11000

– 254*38=1348

Выбираем

=

4 м

=

4 м

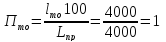

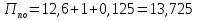

Общие потери материала при изготовлении деталей из проката

потери

материала на некратность, %

потери

материала на некратность, %

потери

на торцовую обрезку, %

потери

на торцовую обрезку, %

потери

на отрезку заготовки , %

потери

на отрезку заготовки , %

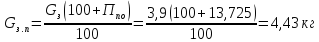

Расход материала на заготовку с учетом технологических потерь

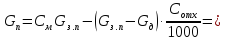

Стоимость заготовки из проката

цена

1кг материала заготовки

цена

1кг материала заготовки

–масса заготовки

–масса заготовки

=

1017 руб – цена 1 т отходов материала

=

1017 руб – цена 1 т отходов материала

–масса детали

–масса детали

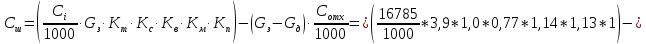

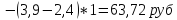

Себестоимость штампованной заготовки

=

16785 руб – базовая стоимость 1 тонны

заготовок

=

16785 руб – базовая стоимость 1 тонны

заготовок

масса

заготовки, кг

масса

заготовки, кг

масса

детали, кг

масса

детали, кг

руб – цена 1 т

отходов материала

руб – цена 1 т

отходов материала

=1,0–

коэффициент в зависимости от класса

точности

=1,0–

коэффициент в зависимости от класса

точности

0,77 – коэффициент

в зависимости от группы сложности

0,77 – коэффициент

в зависимости от группы сложности

1,14 – коэффициент

в зависимости от массы штамповки

1,14 – коэффициент

в зависимости от массы штамповки

–коэффициент в

зависимости от обьема производства

–коэффициент в

зависимости от обьема производства

–коэффициент в

зависимости от марки материала штамповки

–коэффициент в

зависимости от марки материала штамповки

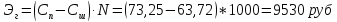

Приведенная годовая экономия

Таким образом, примеиение штамповок экономически более выгодно.