- •Содержание

- •Введение

- •1. Технологическая часть

- •1.1. Конструкторско-технологическая характеристика.

- •1.2. Назначение и конструкция детали.

- •1.3. Анализ технологичности детали.

- •1.4. Выбор метода получения заготовки

- •1.5. Проектирование комплексной детали.

- •1.6. Разработка маршрутного технологического процесса механической обработки шестерни.

- •1.7. Расчет межоперационных припусков.

- •1.8. Расчет режимов резания.

- •1.9. Нормирование технологического процесса.

- •1.10. Размерный анализ

- •2. Конструкторская часть.

- •2.1. Расчет станочного приспособления

- •2.1.1. Расчет приспособления на точность

- •2.1.2. Расчет приспособления на прочность

- •2.2. Расчет контрольного приспособления

- •Литература

2.1.2. Расчет приспособления на прочность

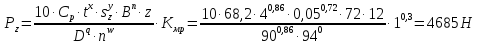

Сила резания при зубофрезеровании определяется по формулам для фрезерования [стр.406, 6]. Рассмотрим худший вариант, когда при минимальной подаче идет врезание фрезы на черновом режиме

,

где:

,

где:

=68,2;

х=0,86; у=0,72;n=1 [стр.412, 9].

=68,2;

х=0,86; у=0,72;n=1 [стр.412, 9].

[стр.362, 6].

[стр.362, 6].

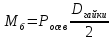

Момент от силы

резания

уравновешивается моментом от осевой

силы растяжения резьбовой части оправки

уравновешивается моментом от осевой

силы растяжения резьбовой части оправки

.

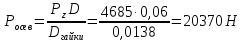

Отсюда

.

Отсюда

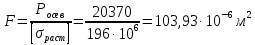

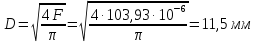

Определим диаметр стержня шпильки от растягивающей нагрузки

Диаметр стержня резьбы М16 di=13,8 > 11,5 мм, т.е. по прочности проходит резьба М16.

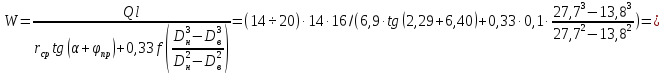

Проверим стержень болта от растягивающей нагрузки и крутящего момента при закручивании гайки ключом.

Сила зажима

1479÷2113

кг =14790÷21130 Н

1479÷2113

кг =14790÷21130 Н

Q=14÷20 кг – сила на рукоятке ключа, прикладываемая рабочим;

l=14d – плечо;

rср=13,8/2=6,9 мм – средний радиус резьбы;

tgα=0,04331, α=2,29 – угол подъема витка;

=6,40

– приведенный угол трения в резьбе;

=6,40

– приведенный угол трения в резьбе;

f=0,1-0,15 – коэффициент трения при плоском контакте сопрягаемых деталей;

Dн=27,7 – наружный диаметр гайки;

Dв=13,8 – внутренний диаметр гайки;

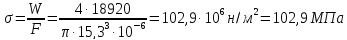

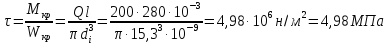

Проверяем стержень на прочность от растягивающей силы зажима и крутящего момента. Нормальные напряжения во всех точках сечения будут

Наибольшие касательные напряжения контура сечения

Расчетные напряжения

По прочности стержень М16 проходит.

2.2. Расчет контрольного приспособления

Для контроля направления зубьев зубчатого колеса используем специальный прибор для проверки изделий в центрах, краткая характеристика которого:

- наибольший диаметр контролируемых дисков и колес 125 мм;

- высота центров 70 мм;

- межцентровое расстояние 100-125 мм;

- габарит 360х200х166 мм.

Для точной установки

детали используем оправку с коническими

центрами и установкой детали по

внутреннему диаметру

45H7.

45H7.

Расчет оправки.

Наибольший диаметр оправки D0=dmax+0,02=45,34+0,02=45,36 мм.

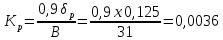

Конусность отверстий для точной установки

,

принимаем Кр=1:500=0,0005;

,

принимаем Кр=1:500=0,0005;

где:

мм – допуск

радиального биения зубчатого венца;

мм – допуск

радиального биения зубчатого венца;

В=31

мм – длина отверстия

45H7.

45H7.

Допуск радиального биения оправки относительно оси центров – от 0,003 мм до 0,1

= 0,1х0,125=0,0125 мм, примем 0,005 мм.

= 0,1х0,125=0,0125 мм, примем 0,005 мм.

Принимаем головку измерительную рычажно-зубчатую 2ИГ ГОСТ 18833-73 с ценой деления 2 мкм.

Данный прибор позволяет измерять не только параметры зубчатого венца, но и радиальное биение зубчатого венца при использовании специального измерительного наконечника, индикатора ИЧ10 и делительного лиска; погрешность окружного шага зубчатого венца; накопленную погрешность окружного шага зубчатого венца.

Литература

Технологическая классификация деталей машиностроения и приборостроения: Учебное пособие / Ю.В. Горст, В.Ю. Горст. – Красноярск: Сибирский федеральный университет; ХТИ – Филиал СФУ, 2007. – 128 с.

Классификация и кодирование деталей машиностроения и приборостроения: Учебное пособие для студентов специальностей 120100 и 120200 / Ю.В. Горст, В.Ю. Горст. – Красноярск: КГТУ, 2004. – 194 с.

Определение припусков на механическую обработку: учебное пособие для студентов специальностей 151001.65 и 150204.65 очной и заочной форм обучения / Ю.В. Горст, С.П. Зайнуллина. – Красноярск: КГТУ, 2006. – 280 с.: ил.

Технология машиностроения: Методические указания по выполнению практических работ для студентов специальностей 120100 / С.П. Зайнуллина, Г.М. Зайнуллин. – Красноярск: КГТУ, 2004. – 128 с.

Справочник технолога-машиностроителя. Том1. Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.Машиностроение, 1985г.

Справочник технолога-машиностроителя. Том2. Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.Машиностроение, 1985г.

Станочные приспособления. Справочник. Том1. Под ред. Б.Н. Вардашкина. М.Машиностроение, 1984 г.

Станочные приспособления. Справочник. Том2. Под ред. Б.Н. Вардашкина. М.Машиностроение, 1984 г.

Групповая технология машиностроительного производства. Митрофанов. С.П. Ленинград. Машиностроение, 1983 г.

Справочник контролера машиностроительного завода. Под ред. А.И. Якушева. М.Машиностроение, 1980 г.