Кваснiцкий Спецiальнi способи зварювання

.pdf

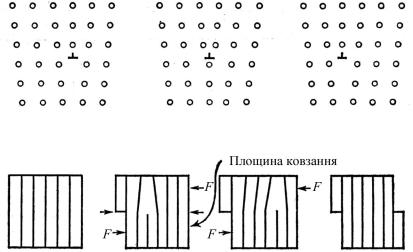

переміщення (рис.1.10). Зайва напівплощина з'єднується з частиною сусідньої атомної площини, що знаходиться під площиною ковзання, а верхня частина сусідньої площини стає зайвою напівплощиною. Рух дислокації від однієї грані кристала до іншої під дією напружень зсуву викликає зміщення однієї частини кристала щодо іншої (рис.1.11).

Рис.1.10. Ковзання дислокації

Рис.1.11. Рух крайової дислокації від однієї грані до іншої

Ковзання можливе і для гвинтових дислокацій, але оскільки вектор Бюргерса знаходиться в тій же площині, що і дислокація, то вона може ковзати в будь-якому напрямку. Для гвинтової дислокації характерна наявність сходинки на поверхні кристала в двох кінцевих точках дислокації, і при русі дислокації сходинка рухається за нею.

Наявність точкових дефектів впливає на механічні властивості металів унаслідок зменшення числа міжатомних зв'язків, а також на рух дислокацій. Наявність дислокацій у металах різко знижує напруження, які викликають пластичну деформацію, тобто зсув атомів з одного місця ґратки в інше. Деформація кристала буде пружною тільки у випадку невеликих зсувів атомів, що складають малу частину парамет-

41

ра ґратки щодо своїх сусідів. Таким чином, важливі не тільки наявність дислокацій, але і їхня рухливість. В ядрі дислокації атоми сильно зміщені щодо своїх нормальних положень, і тому деякі з них можна переміщати один за одним при невеликих напруженнях. Зі збільшенням ядра дислокації в порівнянні з параметром ґратки напруження зсуву, необхідні для переміщення дислокацій, зменшуються. Разом із тим, рухливість дислокацій залежить від їх щільності і закріплення, тобто наявності бар'єрів для дислокацій. Як бар'єри використовуються легуючі елементи або їх сполуки, що виділяються як надлишкові фази.

Найбільшу міцність має метал, в якого щільність дислокацій дуже мала, наприклад, вирощені монокристали у вигляді "вусів" або метал з високою щільністю дислокацій, що досягається різними видами термічної і механічної обробок. Вплив щільності дислокацій на міцність металів показано на рис.1.12.

Рис.1.12. Залежність міцності металів від щільності дислокацій

(схема за І.А. Одінгом та А.А. Бочваром):

1 – теоретична міцність; 2 – міцність "вусів"; 3 – реальна міцність металів; 4 – зміцнені метали; 5 – чисті метали

Ефективним способом підвищення міцності є термомеханічна і механіко-термічна обробки. При термомеханічній обробці метал деформується в області високотемпературної фази і підлягає поліморфному або фазовому перетворенню при охолодженні. Механікотермічна обробка полягає в створенні в матеріалі полігональної структури шляхом деформування і наступної стабілізації отриманого струк-

42

турного стану при температурах, які не перевищують температуру початку рекристалізації.

У процесі пластичної деформації металів, у тому числі і при зварюванні тиском, дислокації розмножуються, і деформація здійснюється за допомогою дислокаційного механізму. Дислокації в твердому тілі взаємодіють як між собою, так і з домішковими атомами, вакансіями та іншими елементами структури. Між паралельними крайовими чи гвинтовими дислокаціями одного знаку діють сили відштовхування, а між дислокаціями різного знаку – сили притягання.

Наявність дефектів кристалічної структури при зварюванні тиском впливає як на дифузійні процеси, що досить важливо для зварювання з підігрівом, так і на механічні властивості з'єднань, особливо в результаті комплексної дії деформації і термічної обробки.

Утворення та взаємодія дислокацій як між собою, так і з бар'єрами руху зумовлює властивості металів, а також процеси з'єднання в твердому стані. При зварюванні тиском пластична деформація металу різко збільшує кількість дислокацій, зростає їх щільність та хаотичне зіткнення, що перешкоджає рухові дислокацій, збільшує опір пластичній деформації та міцність металу.

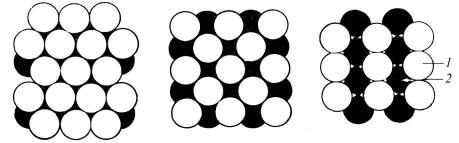

Поверхневі дефекти. Найбільш характерними поверхневими дефектами є границі зерен у полікристалічному матеріалі. Структура такого матеріалу являє собою безліч кристалів або зерен, орієнтованих довільним чином. Розміщення атомів на поверхні залежить від орієнтації цієї поверхні відносно центральних вісей симетрії. Для наочності на рис.1.13 наведено ідеальну будову поверхні металу з г.ц.к. ґратками при різній орієнтації поверхні.

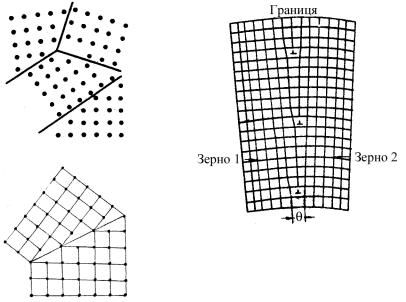

Із рис.1.13 видно, що площини з різною орієнтацією мають різну щільність атомів. Тому прошарок атомів на границі між зернами являє собою область спотворених атомних ґраток (рис.1.14). Ця область має ширину в кілька атомних шарів і забезпечує перехід між сусідніми

43

зернами з різною кристалографічною орієнтацією атомних ґраток. Поверхні, які обмежують зерна, звичайно не відповідають граням кристала, а мають випадкову форму. Наприклад, границя може проходити між зернами, які мають кристалографічну орієнтацію [100] та [111], тобто розорієнтовані під великими кутами (рис.1.14,а). У металах, поряд із великокутовими існують і малокутові границі, розорієнтовані під невеликим кутом (у кілька градусів). Такі границі складаються в серії крайових дислокацій (рис.1.14,б).

[111] |

[100] |

[110] |

Рис.1.13. Ідеальна будова металевої поверхні, орієнтованої по різних площинах г.ц.к. ґратки:

1 – перший шар атомів; 2 – другий шар атомів

Особливим випадком великокутових границь є двійникові границі. При цьому кристалічні ґратки одного зерна є дзеркальним відображенням ґраток іншого зерна (рис.1.14,в).

Двійникові границі утворяться як у процесі росту кристала, так і в процесі пластичної деформації при механічній обробці. Поверхнева енергія двійникових границь значно менша поверхневої енергії звичайних границь. Двійники дуже стійкі і навіть при високій температурі не завжди зникають.

У процесі обробки металів, особливо високотемпературної, границі зерен змінюються. При цьому можливі процеси рекристалізації, полігонізації та міграції границь. Полігонізація призводить до утво-

44

рення ще одного виду поверхневих дефектів – полігонізаційних границь. Полігонізація супроводжується чітко вираженою зміною структури. Дислокації, які знаходяться в металі, у процесі відпалу перегруповуються і частково аннигілюють. Надлишкові дислокації під дією власних полів напружень утворюють "стінки" дислокацій одного знаку, тобто дислокаційні чи полігонізаційні границі. Таким чином, під полігонізацією розуміють такий перерозподіл дислокацій, при якому утворюються вільні від дислокацій області кристала, які відділені одна від одної полігонізаційними границями. Швидкість полігонізації контролюється процесом переповзання дислокацій шляхом захоплення або виділення вакансій на краю зайвої напівплощини.

а

|

б |

|

Рис.1.14. Границі зерен, розорієнтованих |

|

під великими (а) і малими (б) |

в |

кутами та двійникові (в) |

В інтервалі температур високої дифузійної рухливості атомів металу (Тсолідуса – Трекристалізації) відбувається міграція границь кристалітів. Механізм термічно активованої міграції границь полягає в переходах

45

окремих атомів або групи атомів через границю з ґратки одного кристаліта (який зменшується) до ґратки іншого кристаліта (який зростає). Швидкість міграції границь зерен при заданій температурі визначається орієнтацією зерен відносно границі між ними, оскільки саме від цього залежить ширина, структура та енергетична стабільність границь [27]. Існують інші види поверхневих дефектів, наприклад, дефекти упакування, коли спостерігається порушення чергування атомів, характерного для ґратки даного кристала.

Роль дифузійних процесів у зміні геометрії кристалів наочно показує зміна поверхні металу. На рис.1.15 зображено поверхню сплаву Fe–Cr після високотемпературної обробки [99].

Рис.1.15. Поверхня сплаву Fe–Cr після термічної обробки при високій температурі; ×30000

Дифузія атомів при нагріванні призводить до утворення на поверхні маленьких граней, які розпізнаються методами електронної мікроскопії (рис.1.15). При підвищенні температури грані стають ще більшими.

На рис.1.15 показано будову та зміну ідеальної металевої поверхні. Насправді реальна поверхня твердого тіла залежить від багатьох факторів і перш за все – від способів її обробки.

1.1.5. Технічна поверхня металів і сплавів. Поверхня твердих тіл може бути отримана різними видами обробки і характеризується, в

46

основному, двома факторами: геометричним фактором або рельєфом і фізичним станом.

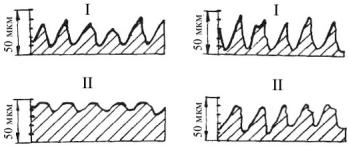

У машинобудуванні прийнято рельєф поверхні визначати її хвилястістю і шорсткістю. Хвилястість характеризує геометрію поверхні в макроскопічному, а шорсткість – мікроскопічному масштабах. Шорсткість поверхні характеризується класом її чистоти. Максимальна висота мікронерівностей складає при чистовій обробці різцем – 10 мкм, шліфуванні – 6,3 мкм, поліруванні – 0,4 мкм. Крок канавок, що залишаються різцем при чистовій обробці, звичайно складає 150…320 мкм.

Шорсткість металевих поверхонь визначають по профілограмах. Наприклад, на рис.1.16 показано профілограми поверхонь алюмінієвої і сталевої деталей безпосередньо після їх обробки точінням (І) і після деформування мікровиступів притисненням до плитки Йогансона (ІІ).

а |

б |

Рис.1.16. Профілограми поверхонь алюмінієвої (а) і сталевої (б) деталей

Умовно виділяючи макро- і мікрогеометрію поверхні, її можна представити у вигляді двох кривих: кривої макрогеометрії типу хвилі і частотної кривої шорсткостей, що накладається на криву хвилі (рис.1.17). Хвилястість та шорсткість поверхонь залежать від способу їх обробки. Поверхня моделюється у вигляді конусів, пірамід або сферичних (еліпсоїдальних) виступів.

47

Рис.1.17. Схема хвилястих і шорсткуватих поверхонь

Фізичний стан поверхонь твердих тіл характеризується наявністю на них різних забруднень. Ідеально чиста металева поверхня, вільна від оксидних плівок і адсорбованих молекул газу чи рідини, може бути створена тільки в особливих умовах, наприклад, у глибокому вакуумі. Реальна металева поверхня має різні забруднення, схему розташування яких показано на рис.1.18 [51].

Рис.1.18. Схема розташування різних забруднень на металевій поверхні:

А – глибинний шар; Б – приповерхневий шар; В – оксидна плівка; Г – адсорбований шар газових молекул; Д – адсорбований шар молекул води; Е – адсорбований шар жирових молекул; Є – іонізовані пилові частки

Безпосередньо до металевої поверхні прилягає оксидний шар, що зберігає на границі з металом негативний потенціал. Зовнішній шар оксиду є електропозитивним і адсорбує гази, особливо негативні іони кисню. Товщина шарів оксидної плівки та адсорбованих часток може бути різною залежно від умов. При збільшенні витримки металів на повітрі товщина оксидної плівки зростає, досягаючи певної величини, якщо плівка щільна. У цьому випадку спочатку окиснювання металу йде швидко, а при певній товщині оксиду практично закінчується. Ріст

48

оксидної плівки може бути описаний параболічною або логарифмічною залежностями:

yn = Kt + A ; |

(1.14) |

y = ln(Kt), |

(1.15) |

де y – товщина оксидної плівки; K, А – постійні; t – час окиснювання; n – показник степеня, рівний 2 (парабола) чи 3 (кубічна парабола).

Після утворення первинного шару оксиду подальший його ріст визначається дифузією іонів металу і кисню через цей шар. Наведені вище рівняння (1.14), (1.15) справедливі для окиснювання чистих металів і змінюються при наявності домішок інших елементів.

Якщо відношення об'єму оксиду до об'єму металу, з якого утворився оксид, менше одиниці (окиснювання лужних і лужноземельних металів), то оксидний шар пористий, не має захисних властивостей і

процес окиснювання в часі описується лінійною залежністю |

|

y = Kt + A . |

(1.16) |

Оксидні плівки, що утворюються при окиснюванні, умовно поділяються на тонкі (до 400 Å), середні (400…5000 Å) та товсті (більш 5000 Å). При всіх способах зварювання в твердому стані проводиться зачищення поверхонь, і в момент зварювання на них маються тільки тонкі оксидні плівки. Наприклад, на вуглецевих і нержавіючих сталях при витримці їх протягом декількох днів при кімнатній температурі на повітрі товщина оксидної плівки складає 25…30 Å.

Процес окиснювання металів залежить від температури. Із підвищенням температури швидкість росту оксидної плівки зростає і може

бути описана рівнянням |

|

|

|

|

|

|

dy |

|

|

∆H |

|

|

|

= Aexp |

− |

, |

(1.17) |

|

dt |

||||

|

|

|

RT |

|

|

де А – постійна; ∆H – енергія активації процесу окиснювання; R – універсальна газова постійна; Т – абсолютна температура.

49

Для процесу зварювання істотне значення має не тільки товщина оксидної плівки, але й її термодинамічні і фізико-механічні властивості.

На якість зварювання впливає також товщина шару адсорбованих забруднень. Навіть ретельна обробка розчинниками не дозволяє цілком видалити масляні плівки, тому що між ними і поверхнею існує електричний зв'язок. Органічні забруднення особливо ускладнюють зварювання в твердому стані, якщо воно здійснюється при кімнатній температурі.

Нерівності поверхонь і наявні на них забруднення перешкоджають утворенню з'єднань і повинні видалятися при зварюванні.

Способи усунення цих перешкод різні для різних способів зварювання. Ці перешкоди легко усуваються при зварюванні плавленням. При зварюванні без розплавлення для усунення цих перешкод у більшості випадків використовується пластична деформація металу в зоні зварювання під дією певних зусиль, що і поєднує різні способи зварювання в групу способів "зварювання тиском".

1.2. Термодинамічний аналіз процесу зварювання тиском

1.2.1. Загальні уявлення про взаємодію речовин. У твердому металі атоми займають свої місця у вузлах кристалічних ґраток і їх положення характеризуються мінімумом потенціальної енергії. Розглянемо двоатомну модель твердого тіла та зміну потенціальної енергії при зближенні двох підготовлених до зв'язку атомів і утворенні хімічного зв'язку між ними (рис.1.19). При зближенні атомів спочатку переважають сили притягання, що виникають унаслідок електростатичної взаємодії атомів (енергія притягання Uприт), а потім з'являються сили відштовхування (енергія відштовхування Uвідш), що ростуть швидше сил притягання. Повна потенціальна енергія U дорівнює сумі Uприт і Uвідш:

U = Uприт + Uвідш.

50