Кваснiцкий Спецiальнi способи зварювання

.pdf

стю детонації, зробила цей процес дуже перспективним для одержання багатошарових матеріалів, плакування великогабаритних виробів тощо. Наприклад, у суднобудуванні широко застосовують біметалічні проміжні перехідники алюміній + сталь для зварювання плавленням сталевого корпусу судна з алюмінієвими палубними надбудовами. Товщина сталевої частини складає 20…40 мм, алюмінієвої – 12…15 мм. Зварювання вибухом відбувається протягом мікросекунд, що запобігає утворенню крихких інтерметалідних прошарків при зварюванні різнорідних матеріалів. Схему зіткнення пластин при їх паралельному розташуванні показано на рис.2.63.

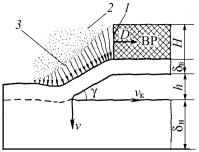

Рис.2.63. Схема усталеного процесу зіткнення зварюваних пластин при їх паралельному розташуванні:

1 – фронт детонаційної хвилі; 2 – фронт розлітання продуктів вибуху; 3 – фронт зони розрідження; D – швидкість детонації ВР; v – швидкість зіткнення пластин; vк – швидкість руху точки зіткнення пластин; δв – товщина верхньої рухомої пластини; δн – товщина нижньої

нерухомої пластини; Н – товщина шару ВР

Пластини виставляються паралельно одна одній на певній відстані h. На всю поверхню верхньої пластини укладається заряд ВР шаром однакової товщини Н.

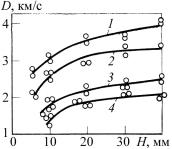

В якості ВР використовують гранульовані суміші на основі тротилу марки ТНТ, аміачної селітри NH4NO3. Швидкість детонації регулюється домішками солі NaCl. Залежність швидкості детонації ВР від висоти Н і марки ВР показано на рис.2.64 [77].

При необхідності більш високих швидкостей детонації використовують заряд із гексогену (D = 6,2 км/с).

Швидкість детонації ВР залежить також від грануляції компонентів. Із зменшенням грануляції щільність заряду збільшується від 0,6 до 1,2 г/см3. При цьому збільшується також швидкість детонації (від

223

2,9 км/с при щільності 0,6 г/см3 до 3,7 км/с при щільності 1,0 г/см3 для амоніту №6ЖВ).

Рис.2.64. Залежність швидкості детонації D вибухової речовини від її висоти Н і складу:

1– амоніт №6ЖВ (ТНТ+NH4NO3);

2– амоніт А20 (ТНТ + NH4NO3 + 20 % NaCl);

3– амоніт А40 (ТНТ + NH4NO3 + 40 % NaCl);

4– амоніт А50 (ТНТ + NH4NO3 + 50 % NaCl)

При паралельному розташуванні пластин, як і при похилому (див. рис.2.62), верхня пластина двічі перегинається. Похила ділянка пластини зі швидкістю vк, рівною D, рухається за фронтом детонаційної хвилі. Зіткнення зварюваних пластин відбувається під деяким кутом γ та спричиняє тиск у десятки тисяч атмосфер. У місці зіткнення пластин з'являється тангенціальна складова швидкості зіткнення в напрямку руху фронту детонаційної хвилі, що викликає сумісну деформацію поверхневих шарів з'єднуваних пластин.

Профіль деформованої зони в утвореному з'єднанні подібний до хвилі. Оксидні плівки та інші поверхневі забруднення руйнуються при деформації металу та частково виносяться кумулятивним струменем повітря. Активація поверхні проходить під дією інтенсивної пластичної деформації.

Характер вибуху має також електричний розряд у воді, що одержав назву електрогідравлічного ефекту. Суть електрогідравлічного ефекту полягає в тому, що при високовольтному імпульсному електричному розряді в рідині навколо струмопровідного каналу розряду виникають імпульсні надвисокі тиски у вигляді ударної хвилі, енергія якої і використовується для технологічних операцій.

В електрогідравлічних установках високовольтний трансформа-

224

тор через випрямляч забезпечує зарядку батареї конденсаторів. Накопичена енергія потім виділяється в робочому іскровому проміжку. Розряд проводять у вибуховій камері, заповненій водою. Залежно від потужності трансформатора, час зарядки конденсаторів складає від десятих часток секунди до десятків секунд, а час існування розряду – кілька десятків мікросекунд. Тому розряд має велику потужність і процес здобуває характер вибуху. У рідині при електричному пробої утворюється канал розряду, в якому відбувається дисоціація молекул та іонізація парогазової суміші, тобто утворення плазми. Швидкий розігрів плазми розрядним струмом викликає різке підвищення тиску в каналі і його розширення зі швидкістю близько 104 м/с. У рідині виникає ударна хвиля. Розширення парогазового об'єму призводить до падіння тиску в каналі нижче тиску в навколишній рідині і до стиску каналу. Розширення і стиск парогазового каналу багаторазово чергуються і мають характер згасаючих коливань. При порівняно невеликій потужності електрогідравлічної установки в каналі розряду виникають високі температури (104…3 104 °С) і гідравлічні тиски до декількох тисяч МПа. Процес є швидкоплинним, тому робоча рідина і тіла поблизу розряду залишаються холодними.

Електрогідравлічний ефект застосовують у промисловості для найрізноманітніших технологічних операцій, наприклад, штампування, очистки деталей, зняття зварювальних напружень тощо. Можливе використання електрогідравлічного ефекту також для зварювання.

Недоліком розглянутої схеми використання електрогідравлічного ефекту є досить значний час формування каналу розряду (десятки мікросекунд), що призводить до значних витрат накопиченої енергії. Другим недоліком є обмеженість максимальної довжини каналу розряду, оскільки вона повинна бути меншою, ніж відстань від розрядників і оброблюваної заготовки, тому неможливо наблизити зону розряду до поверхні заготовки і тим самим збільшити тиск обробки деталі.

Перелічені недоліки відсутні, якщо міжелектродний проміжок у

225

рідині замкнути провідником. Застосування ініціюючого дротика забезпечує стабільність електричних розрядів і високий к.к.д. Пропускання через тонкий дротик імпульсного розрядного струму викликає явище, яке називають електричним вибухом провідника [44]. При цьо-

му каналу розряду можна надати будь-якої форми, наблизити його до поверхні деталі, забезпечити рівномірний тиск на внутрішній і зовнішній циліндричних поверхнях, процес здійснюється при порівняно низьких (близько 4…5 кВ) напругах. Матеріал і розміри провідника впливають на величину енергії, що виділиться в рідині.

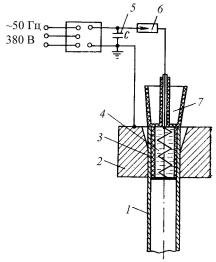

За механізмом утворення з'єднань зварювання електричним вибухом провідника близьке до зварювання вибухом [44,77]. Його використовують для з'єднання труб із трубними дошками в теплообмінниках. Схему зварювання показано на рис.2.65.

Рис.2.65. Схема зварювання електричним вибухом провідника:

1 – труба; 2 – трубні грати; 3 – провідник; 4 – заповнююча речовина; 5 – батарея конденсаторів; 6 – комутуючий пристрій; 7 – електровибуховий патрон

На провідник 3 електровибухового патрона 7 подається імпульс електричної енергії від батареї конденсаторів. Ударні хвилі, які утворюються при вибуху провідника, поширюються через заповнювальне середовище 4 до стінки труби 1 і надають їй великої швидкості руху в

226

напрямку поверхні отвору в трубних ґратах 2. При високошвидкісному зіткненні поверхонь деталей 1 і 2 відбувається їх зварювання. Перед зварюванням одна з поверхонь, які з'єднуються, обробляється на конус, що забезпечує послідовне переміщення фронту контакту. Оболонки патрона виготовляють із легкоруйнівного матеріалу (звичайно поліетилену), що дозволяє ефективно передавати тиск ударної хвилі на стінки труби. В якості наповнюючої речовини патрона можна використати парафін, церезин та інші воскоподібні діелектрики. Таким способом можна з'єднувати сталь, мідь, алюміній, а також отримувати різнорідні сполучення міді зі сталлю, алюмінію зі сталлю, міді з алюмінієм. Міцність з'єднань складає 50…80 % міцності основного металу.

2.5.2. Технологія зварювання. Основні параметри високошвидкісного зіткнення при зварюванні вибухом підрозділяють на кінема-

тичні (швидкість рухомої пластини v0, кут зіткнення γ, швидкість руху точки контакту vк) і фізичні (тиск, температура, тривалість зіткнення). Ці параметри залежать від початкових параметрів процесу. До початкових параметрів належать параметри вибухової речовини

(гранична швидкість детонації D, початкова щільність ρ, величина заряду, його довжина), властивості зварювальних матеріалів (стискуваність, щільність тощо) і параметри взаємного розташування пластин (мінімальна початкова відстань між пластинами h0, почат-

ковий кут між пластинами α). При відомих початкових параметрах можна розрахувати швидкість рухомої пластини та тиск.

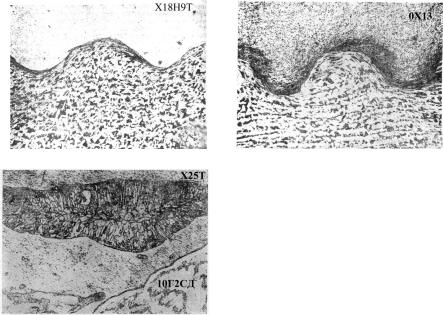

При зварюванні вибухом розрізняють три типи з'єднань. Перший тип характеризується прямою або синусоїдальною границею розділу з'єднаних у твердому стані матеріалів, другий – хвилеподібною границею і наявністю вихрових зон, третій – безперервним шаром розплавленого металу. Перший тип спостерігається при не досить інтенсивних швидкостях зіткнення та нагадує з'єднання при холодному зварюванні. Третій тип характерний для високих значень швидкостей руху

227

точки зіткнення vк і кутів зіткнення γ. З'єднання другого типу утворюються при проміжних параметрах режиму і найбільш поширені при зварюванні вибухом. Мікроструктуру з'єднання другого типу показано на рис.2.66,а та б [17]. На першому з них немає жодних прошарків у зоні з'єднання, на другому спостерігається утворення нової фази на вершинах та підошвах хвиль. На рис.2.66,в показано третій тип з'єднання з оплавленим металом [120].

а |

б |

Рис.2.66. Мікроструктура хвилеподібних з'єднань сталі Х18Н9Т і низьковуглецевої сталі (а), сталі 0Х13 і низьковуглецевої сталі (б) та сталей Х25Т і 10Г2СД з оплавленням металу (в):

а, б – ×70; в – ×300 (зменшено при друкуванні в 2 рази)

в

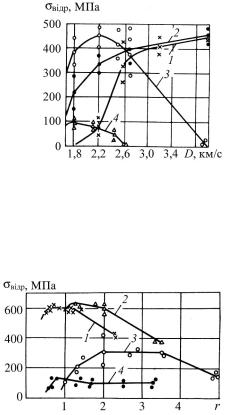

Хвилеутворення пояснюється поперемінним випинанням з'єднуваних поверхонь перед лінією контакту і має гідродинамічну природу. Такі з'єднання характеризуються високою міцністю і стабільністю властивостей. Тому найменша швидкість детонації D вибухової речовини обмежується початком хвилеутворення в граничній зоні з'єднання. Вплив швидкості детонації вибухової речовини на міцність з'єднань при паралельній схемі зварювання показано на рис.2.67 [77].

228

Рис.2.67. Вплив швидкості детонації вибухової речовини на міцність з'єднань при відриві:

1 – сталь + сталь; 2 – титан + титан; 3 – титан + сталь; 4 –алюміній + сталь

Важливим технологічним параметром є відношення r маси вибухової речовини до маси рухомої пластини. Вплив величини r при оптимальній швидкості детонації на міцність біметалічних з'єднань показано на рис.2.68 [77].

Рис.2.68. Залежність міцності з'єднань при відриві від коефіцієнта r (відношення маси вибухової речовини до маси рухомої пластини):

1 – І2Х18Н10Т + низьколегована сталь;

2 – ВТ1-0 + ОТ4; 3 – ВТ1-0 + сталь;

4 – алюміній + сталь

Зі збільшенням величини r у зоні зварювання ростуть розміри ділянок, які розплавляються. При зварюванні деяких металів, наприклад, алюмінієвих і титанових сплавів, це може призвести до появи дрібних тріщин.

Початкова відстань між пластинами при паралельній схемі зварювання визначається, в основному, товщиною рухомої пластини. Оптимальна величина початкової відстані приблизно дорівнює товщині цієї пластини. Зі збільшенням початкової відстані в зоні з'єднання з'являються розплавлені ділянки металу. Якщо рухома пластина розташовується під кутом до нерухомої, то для більшості металів цей кут складає до 7°.

229

При деяких параметрах зварювання вибухом з'єднання не утворюється, незважаючи на наявність слідів схоплювання і хвилеподібну деформацію контактних поверхонь [77]. Це пояснюється тим, що в процесі зіткнення поверхонь виникають розтягуючі напруження, здатні зруйнувати ще не повністю сформоване з'єднання. Руйнуючі напруження пов'язують із хвилями розвантаження, що виникають при відбитті ударних хвиль від вільних поверхонь пластин. Ці напруження можуть бути значними при vк > c0. Швидкість руху точки контакту vк дорівнює швидкості детонації D. Тому швидкість детонації D не повинна перевищувати швидкості звуку с0 у металах, що з'єднуються (D < с0). Оптимальні швидкості детонації знаходяться в межах 2,0…3,5 км/с.

Існують декілька умов хвилеутворення в зварному з'єднанні. Першим критерієм є тиск р, що розвивається при вибуху і залежить від швидкості детонації D, щільності ВР ρ0 та продуктів його детонації ρ

(ρ ≈ 1,3ρ0) [17]:

p = D2ρ0 (ρ−ρ0 )/ ρ ат,

де D – у м/с; ρ, ρ0 – г/см3.

Умовою хвилеутворення щодо тиску є [26] p ≥ p′ ≈G / 2π ≈10HV ,

де G – модуль зсуву; HV – твердість за Віккерсом; р' – критичний тиск, при якому зварюваний метал переходить із пружного в пластичний стан. Існує також мінімальне значення швидкості рухомої пластини v0′ , нижче якого зіткнення є пружним. Тому швидкість пластини v0 має бути більшою v0′ : v0 > v0′ .

Для кожного фіксованого значення початкового кута α є критичне значення швидкості рухомої пластини, нижче якого хвилеутворення не існує. Незалежно від початкового кута α, для кожної комбінації металів існує критичне значення швидкості руху точки контакту vк′ , нижче якого хвилі не утворюються. Тому швидкість руху точки зітк-

230

нення повинна бути більше критичної: vк > vк′ , але оскільки vк = D, а D < с0, то швидкість руху точки зіткнення повинна бути меншою швидкості звуку в зварюваних металах: vк < с0.

Для зварювання вибухом переважно застосовують режими, коли p > p′, vк > vк′ , v0 > v0′ , vк < c0 .

Розміри хвиль і їх форма залежать від початкового кута між пластинами, відстані між нимиh0 та співвідношення r маси ВРі пластини [77].

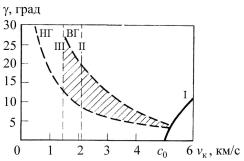

При високошвидкісному зіткненні пластин можливі різні форми плину металу, але утворення з'єднань можливе лише при деяких із них. Граничні умови утворення з'єднань можна визначити за діаграмою, показаною на рис.2.69 [77]. Виходячи з гідродинамічної моделі зіткнення пластин, основними параметрами вибрано кут зіткнення γ та швидкість руху точки контакту vк.

Рис.2.69. Граничні умови утворення з'єднання при зварюванні металів вибухом

Нижче кривої НГ параметри процесу такі, що основна маса пластин знаходиться в пружному стані; вище кривої ВГ відбувається розплавлення металу та руйнування з'єднань. Таким чином, НГ і ВГ – нижня та верхня границі зварювання. Крива І і пряма ІІ обмежують область існування режимів кумуляції, а прямі ІІ і ІІІ обмежують область зсувних деформацій з прямою границею з'єднання металів.

Заштрихована область на рис.2.69 обмежує область параметрів у координатах γ – vк, при яких можливе зварювання вибухом. Відповідні режими характеризуються розвитком значної пластичної деформації

231

металу в зоні з'єднання і наявністю кумулятивного струменя попереду точки зіткнення.

Зварювання може виконуватися при паралельному розташуванні пластин або під кутом. Перед зварюванням з'єднувані поверхні зачищають і знежирюють, при зварюванні титану, аустенітних сталей допускається травлення поверхонь.

Для вибору оптимальних режимів зварювання розроблено наступні практичні рекомендації [77]:

1.Необхідно забезпечити умови хвилеутворення в зоні з'єднання.

2.Необхідно виключити можливість утворення локальних ділянок розплавленого металу.

3.Величина заряду ВР та початкова відстань між пластинами повинні бути такими, щоб залишковий тиск продуктів вибуху був співрозмірним із динамічною границею плинності зварюваних металів.

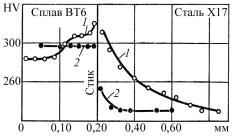

Металографічні дослідження зварних з'єднань показують відсутність у з'єднанні оксидних плівок та інших неметалічних включень, що обумовлено їх віднесенням із поверхонь пластин кумулятивним струменем. Поблизу границі з'єднання відбувається помітне зміцнення металу і підвищення твердості, що викликано значними пластичними деформаціями в зоні хвилеутворення. Розподіл мікротвердості металу зварних з'єднань сталі Х17 і титанового сплаву ВТ6 показано нарис.2.70.

Рис.2.70. Розподіл твердості в поперечному перерізі зварних з'єднань титанового сплаву ВТ6 і сталі Х17:

v0 = 2000 м/с; 1 – W = 32 106 ерг/см2; 2 – 16 108 ерг/см2

Зварні з'єднання мають досить високі механічні властивості. При випробуваннях руйнування звичайно проходить по більш слабкому ме-

232