Кваснiцкий Спецiальнi способи зварювання

.pdfтруби. При нагріванні до 1200…1250 °С внутрішній грат не утворюється, а зовнішнє збільшення діаметра труби має плавну форму і висоту 0,5…0,7 товщини стінки труби. Це пояснюється тим, що при нагріванні вузького кільця на кінці труби внаслідок теплового розширення утворюється невеликий раструб, що визначає напрям руху металу при деформації та виключає втрату стійкості труби. Кращі результати дає схема деформації, при якій тиск осадки створюється до початку нагрівання і зберігається постійним до кінця зварювання. Це перешкоджає проникненню повітря в стик.

2.4.3. Зварювальне устаткування. Установки для високочастотного зварювання складаються з високочастотного генератора, нагрівального пристрою, пристрою для створення тиску (при зварюванні тиском) і технологічного оснащення. Застосовуються високочастотні лампові генератори та тиристорні і машинні перетворювачі. Лампові генератори мають робочу частоту більше 50 кГц, машинні генератори – до 1…10 кГц, тиристорні генератори – 0,5…8,0 кГц.

Найбільш поширені лампові генератори з робочою частотою

60…74 кГц (ЛПЗ-37, ЛПЗ-2-67, ЛЗ-107, ВЧИ-63/0,66, ВЧИ3-100/0,066,

ВЧИ3-160/0,066 тощо). У зв'язку із впровадженням високочастотного зварювання при виробництві труб, особливе значення мають лампові генератори з частотою струму 440 кГц і потужністю від 160 до

600 кВт (ВЧС 2 160/0,44; ВЧС 1 250/0,44; ВЧС 1 600/0,44 тощо).

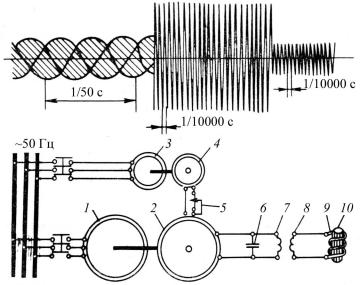

Електричну схему високочастотної установки ЛПЗ 2-67 показано на рис.2.57.

Первинна обмотка трансформатора Tp1 живиться змінним струмом стандартної частоти 50 Гц, напругою 380 В. У вторинній обмотці трансформатора напруга підвищується до 8…10 кВ. Після цього змінний струм проходить через тиратронний анодний випрямляч, зібраний за трифазною містковою схемою з нульовим вентилем. Схема випрямляча Л1–Л7 забезпечує регулювання анодної напруги в межах від

213

50 % до номінального значення. Накалювання генераторної лампи Л8 відбувається через ферорезонансний стабілізатор Тр2, попереднє включення якого на холодний катод здійснюється через пусковий дросель Др, щоб уникнути великого стрибка струму. Установки типів Л3-67, Л3-107, Л3-207 (потужністю відповідно 60, 100, 200 кВт) ма-

ють генераторні лампи типу ГУ-23А з частотою 74 кГц.

Рис.2.57. Схема високочастотної установки ЛПЗ 2-67

Нагрівальний контур, утворений трансформатором L6, L7 або плавильною піччю L5 з конденсатором С2, через первинну обмотку трансформатора зворотного зв'язку кондуктивно підключається до індуктивності анодного контуру L2. В анодному контурі, утвореному індуктивністю L2 і конденсатором С1, за рахунок переміщення короткозамкнутої індуктивності L1 всередині індуктивності L2 можна плавно регулювати напругу, яка подається на контур навантаження, та

214

узгоджувати параметри навантаження з параметрами генераторної лампи Л8. Це забезпечує високий к.к.д. генератора (не менше 72 %). Напруга зворотного зв'язку для генераторної лампи Л8 знімається з вторинної обмотки L4 трансформатора зворотного зв'язку і плавно регулюється переміщенням обмотки L4 усередині обмотки L3. Напругу в анодному контурі вимірюють кіловольтметром KV магнітоелектричної системи, включеним через пентотронний випрямляч Л9 і ємнісний дільник напруги СЗ–С4.

На рис.2.57 наведено схему високочастотної установки з тиратронним анодним випрямлячем, оскільки такі установки ще успішно експлуатуються в промисловості. Однак сьогодні випускаються високочастотні установки з тиристорними випрямлячами або з напівпровідниковими випрямлячами на діодах з тиристорним регулюванням із низького боку анодного трансформатора. Схему останнього показано на рис.2.58 [144]. Номінальне значення випрямленого струму: сила струму 24 А; напруга 11 кВ.

Рис.2.58. Схема випрямляча з тиристорним регулятором на низькому боці анодного трансформатора:

V1–V6 – тиристори; V7–V12 – діоди; АТ – анодний трансформатор

Схему тиристорного випрямляча з живленням від високовольтного анодного трансформатора показано на рис.2.59. Силовий блок випрямляча зібрано за трифазною містковою схемою з шістьма плечима V1–V6. Всі плечі випрямляча зібрані за однаковою схемою і мають по 32 тиристори. Оскільки використовуються тиристори при напрузі до

215

2 кВ, кожне плече випрямляча зібрано за послідовною схемою включення тиристорів із відповідною схемою управління. Послідовно з кожним плечем включено дроселі насичення 2 для зниження швидкості наростання струму через тиристори при їх включенні. Номінальні значення випрямленого струму: сила струму 250 А, напруга 12 кВ.

Рис.2.59. Схема тиристорного випрямляча з живленням від високовольтного анодного трансформатора:

1 – трансформатор струму; V1–V6 – шість плечей силового блоку випрямляча; 2 – дросель насичення; 3 – під'єднання до системи сигналізації та захисту; 4 – підключення амперметра струму навантаження

Випрямляч, крім силового блоку, має системи управління, сигналізації та захисту.

Головним джерелом струму середньої частоти є машинні перетворювачі. Схему перетворення струму машинним генератором показано на рис.2.60.

Перетворювач частоти складається з генератора 2 і трифазного привідного двигуна 1, що живиться від мережі 50 Гц. Генератор належить до типу індукторних машин, котрі, як і синхронні, збуджуються постійним струмом. Однак якщо в синхронних машинах обмотки збудження і робочі обмотки змінного струму переміщаються одна відносно іншої при обер-

216

танні ротора, то в індукторних машинах зміна взаємозв'язку між обмотками відбувається за рахунок обертання феромагнітної маси ротора. Тому ротор у цих машинах обмоток не має. У термічних установках застосовують різнойменні полюсні (гетерополюсні) генератори в однофазному виконанні. При переміщенні ротора на один полюсний крок у провіднику кожного полюса статорної обмотки відбувається повний цикл зміни напруги. Число полюсних кроків дорівнює числу зубців ротора, а частота одержуваної напруги f = zn/60, де z – число зубців ротора; n – частота обертання ротора за хвилину. Напруга машинних генераторів регулюється реостатом5 шляхом зміни струму вобмотці збудження.

Рис.2.60. Схема перетворення струму машинним генератором:

1, 3 – електродвигуни; 2 – генератор; 4 – генератор постійного струму; 5 – реостат; 6 – конденсаторна батарея; 7 – первинна обмотка трансформатора; 8 – вторинна обмотка трансформатора; 9 – індуктор; 10 – деталь, що нагрівається

В установках для високочастотного зварювання застосовують машинні перетворювачі типу ОПЧ-250-10 потужністю 250 кВт з робо-

217

чою частотою 10 кГц. Установка може мати кілька перетворювачів, включених у паралельну роботу на загальну шину розподільного пристрою. Такими установками є ИС 1-1000/10, ИС 1-2000/10,

ИС 1-3000/10 (1000, 2000, 3000 кВт; 10 кГц).

Важливою частиною високочастотного зварювального устаткування є нагрівальний пристрій. Сьогодні використовують контактний струмопідвід із ковзними контактами або роликами та індукційний струмопідвід з охоплюючим або внутрішнім індуктором. Конструкції контактних токопідводів передбачають установку змінних ковзних контактів. У конструкціях з роликами використовують пристрій із вторинною трансформаторною обмоткою, що обертається, до якої приєднують контактні ролики. Ці конструкції описано в роботі [144].

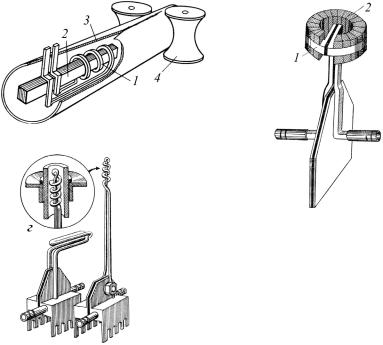

При частотах струму до 8…10 кГц використовують індукційний підвід струму. Індуктори, що встановлюються із зовнішнього боку труби, показано на рис.2.53. Збільшення діаметра труб призводить до того, що охоплюючі індуктори втрачають свою ефективність через різке збільшення втрат енергії в тілі заготовки. Тому при діаметрах труб більше 200 мм використовують внутрішні індуктори (рис.2.61,а). Такі індуктори застосовують також у тих випадках, коли встановити індуктори із зовнішнього боку деталі неможливо. Деякі форми внутрішніх індукторів показано на рис.2.61.

Як видно з рис.2.61,б–г, індуктор з'єднується з генератором жорсткими шинами, які охолоджуються водою. У ряді випадків габарити конструкцій не дозволяють наблизити такий індуктор до їхніх деталей або вузлів, що підлягають нагріванню. Для розширення технологічних можливостей нагрівання с.в.ч. розроблено спеціальні гнучкі кабелі довжиною 10…12 м, що з'єднують індуктор із генератором [126]. Використання коаксіальних кабелів, які набираються з ізольованих провідників діаметром 0,2…0,3 мм, дозволяє забезпечувати гнучкий зв'язок між генератором та індуктором на значних відстанях при мінімальних витратах енергії.

218

а

б

Рис.2.61. Подовжнє зварювання труб внутрішнім індуктором (а), індуктором із магнітопроводом (б)

та індуктором без магнітопроводу (в,г):

1 – індуктор; 2 – магнітопровід; 3 – труба; 4 – притискні ролики

в

2.4.4. Особливості та сфери застосування високочастотного зварювання. Високочастотне нагрівання широко застосовується в промисловості для зварювання, паяння, термічної обробки. Можливо-

сті високої концентрації енергії та регулювання в широкому діапазоні параметрів режиму і зони виділення теплоти безпосередньо в металі дають переваги цьому способу нагрівання перед іншими. Енергоєм-

ність процесу високочастотного зварювання значно нижча, ніж при контактному та електродуговому зварюванні. Високочастотне зварювання не має принципіальних обмежень у швидкості зварювання.

Ця його особливість реалізується при промисловому виробництві зварних труб різних діаметрів зі сталі та кольорових металів із прямими та спіральними швами. Наприклад, трубозварювальний агрегат 20-76 потужністю 400 кВт із частотою струму 440 кГц при індукційному

219

нагріванні охоплюючим індуктором дозволяє зварювати труби діаметром до 76 мм та забезпечує швидкість зварювання до 120 м/хв. Агрегат 102-220 з індукційним нагріванням аналогічним індуктором при частоті струму 440 кГц дозволяє зварювати прямошовні труби діаметром до 220 мм при швидкості до 50 м/хв. Стан 159-529 забезпечує швидкість зварювання труб діаметром 210…426 мм до 60 м/хв, що в багато разів більше швидкості електродугового зварювання. У ньому застосовують струм середньої частоти (8…10 кГц), що підвищує рівномірність розподілу енергії по товщині кромок, але виключає контактний підвід струму в зв'язку зі збільшенням сили струму при зменшенні частоти.

Для зварювання прямошовних труб великого діаметра з товщиною стінки 8…10 мм призначено стан 530-820, що забезпечує швидкість зварювання 17…18 м/хв. Використовується струм частотою 440 кГц та контактний роликовий струмопідвід.

Трубозварювальний агрегат 1220-1620 призначено для зварювання труб із двох напівциліндрів діаметром до 1620 мм і товщиною стінки 8…20 мм. Обидва шва зварюються одночасно за допомогою двох внутрішніх індукторів з магнітопроводами при частоті струму 10 кГц. Загальна потужність агрегату 4000 кВт забезпечується 16-ма машинними генераторами ОПЧ-250-10. При зварюванні кромки зводяться під кутом 3…5°, швидкість зварювання досягає 16…18 м/хв.

Десятки різних агрегатів працюють на трубопрокатних заводах. Вони знаходяться в лініях, що передбачають підготовчі операції, формування труб, їх зварювання, видалення грату, охолодження, кінцеве калібрування, виправлення подовжньої кривизни та різання труб певної довжини, оскільки процес безперервний. Якщо необхідна локальна нормалізація шва, то індукційний нагрівач установлюється безпосередньо після гратознімного пристрою.

Створено спеціальні агрегати для зварювання труб із подовжніми або спіральними ребрами, для виготовлення кабелю в зварній алюмінієвій оболонці, біметалічного дроту або смуг тощо [144].

220

Використання високочастотного зварювання найбільш ефективне при безперервних процесах масового виготовлення виробів досить простої конфігурації. Асортимент виробів складної конфігурації обмежується особливостями систем струмопідводу та механізмів стиснення.

До недоліків високочастотного зварювання слід віднести труднощі при зварюванні виробів, наприклад, труб кінцевої довжини, оскільки неможливо уникнути непроварів на початку та в кінці зварного шва.

Безперечною перевагою високочастотного способу нагрівання перед електродуговим є можливість безконтактного нагрівання та нагрівання у вакуумі.

Слід відзначити також застосування в промисловості для нагрівання масивних деталей при зварюванні, наплавленні і термічній обробці струму частотою 50 Гц [142]. Враховуючи вплив частоти на глибину проникнення струму в деталь, такий струм доцільно використовувати для глибинного нагрівання. Установки проектуються звичайно на стандартну напругу (127, 220, 380 В) і підключаються безпосередньо до промислової електричної мережі. Потужність при нагріванні струмами промислової частоти регулюється за допомогою тиристорних перетворювачів або зміною співвідношення ємності конденсаторів, що вмикаються послідовно і паралельно індуктору [130].

2.5.Зварювання вибухом

2.5.1.Суть способу. Зварювання вибухом (sprengschweissen або explosionschweissen; explosive welding або explosion welding; сварка взрывом) – це зварювання тиском, при якому з'єднання поверхонь заготовок утворюються внаслідок їх високошвидкісного зіткнення, здійснюваного за допомогою енергії вибухових речовин або інших джерел енергії з великою питомою потужністю. Принципову схему з'єднання металів вибухом показано на рис.2.62.

221

Зварювані пластини звичайно виставляються під деяким кутом одна до одної, і на верхню пластину 4, яка під дією вибуху рухається до нижньої, нерухомої, укладають рівномірним шаром вибухову речовину (ВР). Після ініціювання заряду вибухової речовини детонатором 2 уздовж верхньої пластини поширюється детонаційна хвиля. Під дією продуктів вибуху верхня пластина здобуває швидкість v0 від декількох сотень до декількох тисяч метрів на секунду. При цьому контакт пластин розвивається вздовж поверхні нерухомої пластини з деякою швидкістю vк. Верхня пластина двічі перегинається, тому що її похила ділянка рухається за фронтом детонаційної хвилі, а ділянка з непродетонованим зарядом по інерції залишається в початковому стані. Під дією вибуху в зоні контакту пластин розвиваються високі тиски і швидкості деформації, інтенсивне локальне нагрівання, у результаті чого і виникають міжатомні зв'язки. Залежно від параметрів процесу, метал у зоні з'єднання в момент зварювання може знаходитися в твердому стані, з частковим розплавленням у вихрових зонах або у вигляді безперервного шару розплаву. Установлено, що найбільш високі механічні властивості з'єднань досягаються на режимах, при яких відсутнє розплавлення металу.

Рис.2.62. Схема зварювання металів вибухом:

1 – фундаментна плита; 2 – детонатор; 3 – вибухова речовина; 4 – верхня рухома пластина; 5 –нижня нерухома пластина

Специфічний характер розташування з'єднуваних матеріалів, неможливість одержання стикових з'єднань і деякі інші особливості процесу обмежували його технологічні можливості і застосування. Розробка паралельної схеми зварювання, заснованої на використанні вибухових речовин із дозвуковою щодо з'єднуваних металів швидкі-

222