Кваснiцкий Спецiальнi способи зварювання

.pdf

а |

б |

Рис.1.42. Вплив швидкості деформації ε& на об'ємну долю V різних типів структур у зоні з'єднання при зварюванні тиском:

1 – хаотичне розподілення дислокацій; 2 – структури клубково-коміркові; 3 – субзеренні, 4 – фрагментові; 5 – смуги зсуву; 6 – колективні форми руху дефектів кристалічної будови; 7 – двійникування; 8 – смуги переорієнтації; 9 – поворот зерен і декелькох зерен

Рис.1.43. Діаграма зміни об'ємної долі V механізмів масопереносу (дислокаційного та механічного) при зварюванні різнорідних металів та збільшенні швидкості деформації від характерної для ДЗВ до швидкості деформації при ЗВ:

1 – дислокаційний механізм; 2 – колективна форма руху дефектів кристалічної гратки; 3 – повороти об'ємів; 4 – ультрадисперсний масоперенос; 5 – переміщення мас; 6 – великі частки

На рис.1.43 показано роль того чи іншого механізму масопереносу при різних способах зварювання залежно від швидкості деформації. Наприклад, при дифузійному зварюванні у вакуумі та зварюванні

121

прокатуванням діє лише дислокаційний механізм. Об'ємна доля цього механізму дуже низька тільки при зварюванні вибухом. Процеси механічного масопереносу діють при зварюванні тертям, магнітноімпульсному, ударному та зварюванні вибухом.

Слід підкреслити, що діаграма, зображена на рис.1.43, не є вичерпною, оскільки існує багато інших способів зварювання тиском. Існують також різновиди конкретних способів зварювання, а зміна параметрів режиму зварювання може суттєво впливати на формування з'єднань. Крім того, існує взаємозв'язок процесів, що протікають при зварюванні тиском. Тому виділення окремих стадій та груп способів зварювання є умовним, але воно дозволяє краще зрозуміти суть та керувати складними процесами утворення з'єднань при зварюванні тиском.

2. СПЕЦІАЛЬНІ СПОСОБИ ЗВАРЮВАННЯ ТИСКОМ

Останні десятиріччя 20-го століття характеризуються інтенсивним розвитком зварювання тиском [83]. Це обумовлено тим, що зварювання тиском дає унікальні можливості для з'єднання матеріалів із поганою здатністю до зварювання плавленням. Розроблено нові способи контактного зварювання (контактне стикове зварювання з пульсуючим оплавленням, контактне зварювання труб під водою тощо), які вивчаються в окремому курсі. Із спеціальних способів зварювання тиском успішно розвивалися та знайшли широке розповсюдження зварювання тертям, дифузійне, струмами високої частоти, холодне, вибухом та інші.

При зварюванні тиском процеси утворення фізичного контакту та активації поверхонь звичайно визначаються пластичною деформацією, а об'ємна взаємодія (рекристалізація, дифузія, релаксація напружень) – температурою. Залежно від інтенсивності силового впливу при одних способах зварювання (вибухом, магнітно-імпульсному тощо) необхідно обмежувати величину та швидкість пластичної деформації, при інших – необхідна інтенсифікація пластичної деформації. Розроблено багато способів управління інтенсивністю процесів, що протікають при зварюванні тиском. Тому існує багато різних схем реалізації деяких способів зварювання. Іноді вони відокремлюються як нові способи зварювання.

2.1.Холодне зварювання

2.1.1.Суть способу. Холодне зварювання ( kaltpressschweissen; cold welding; холодная сварка) – це зварювання тиском при великій пластичній деформації без зовнішнього нагрівання деталей, які з'єднуються. Холодне зварювання здійснюється шляхом спільного пла-

123

стичного деформування з'єднуваних металів, у результаті чого між ними встановлюється міжатомний зв'язок. Зближення поверхонь на міжатомні відстані та їх активація забезпечуються значними пластичними деформаціями, що складають 55…90 %.

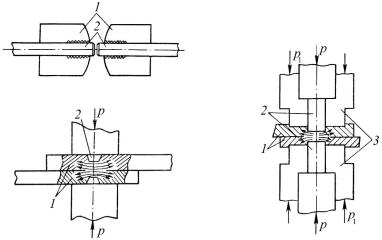

Основними типами з'єднань є з'єднання внапуск та встик. Стержні, смуги, профілі або дроти 2 зварюють встик шляхом їх стискування один з одним, установлюючи певний виліт із затискачів 1 зварювальної установки (рис.2.1,а).

Листи товщиною 0,2…15 мм зварюють унапуск шляхом втиснення пуансонів 2 в деталі, які з'єднуються, з однієї або з двох сторін

(рис.2.1,б,в).

а

б |

в |

Рис.2.1. Схема холодного зварювання:

а – стикове зварювання стержнів 2, які знаходяться в затискачах 1; б – втисненням пуансонів 2 в деталі 1; в – втисненням пуансонів 2 із попереднім стисненням деталей 1 пуансонами 3 (стрілками показано плин металу під пуансонами)

З'єднання внапуск можуть бути точковими, лінійними, кільцевими і шовними. Схему холодного шовного зварювання показано на рис.2.2.

124

Спільний плин металу при стисненні стержнів (з'єднання встик) або під пуансонами в з'єднаннях унапуск руйнує поверхневі плівки та виносить їх за межі з'єднання, а великий тиск створює щільний контакт ювенільних поверхонь і запобігає доступу повітря в зону зварювання. Плин металу під пуансонами на рис.2.1 показано стрілочками. Тиск при холодному зварюванні звичайно в 1,5…2 рази перевищує твердість металу, що зварюється.

а б

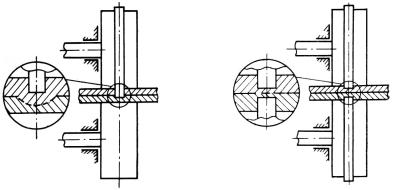

Рис.2.2. Схема холодного шовного зварювання з одностороннім (а) і двостороннім (б) деформуванням

Із рис.2.1 видно, що при холодному зварюванні міжатомні зв'язки утворюються між кристалами, які до зварювання були віддалені від поверхні. Оскільки з'єднання формується в момент закінчення деформації, то час формування його кристалічної структури короткий і може оцінюватися долями секунди. Тому об'ємна взаємодія при холодному зварюванні відсутня.

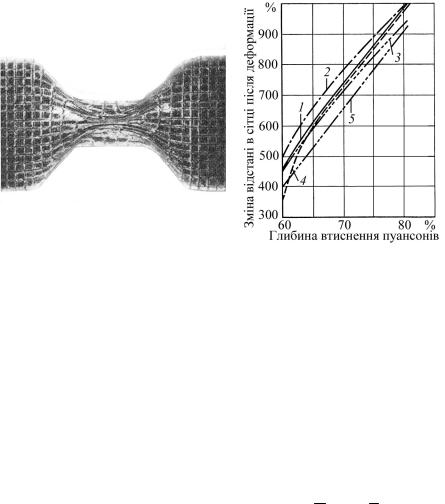

Холодне зварювання внапуск здійснюють шляхом втиснення пуансонів у попередньо стиснуті листи (див. рис.2.1,в) або не стиснуті (рис.2.1,б). В обох випадках необхідно забезпечити значний плин металу в зоні з'єднання для утворення ювенільних поверхонь та їх активації. Ступінь плину металу в площині з'єднання можна визначити за допомогою координаційної сітки, дослідивши її спотворення при зва-

125

рюванні (рис.2.3,а) [17]. На рис.2.3,б показано ступінь плину залежно від глибини втиснення пуансона для різних металів [120]. Глибина втиснення пуансона визначається у відсотках від товщини листа.

а |

б |

Рис.2.3. Спотворення координаційної сітки при втисненні пуансонів (а) та вплив глибини втиснення пуансонів на відстань у координаційній сітці в площині з'єднання при холодному зварюванні внапуск різних металів (ширина пуансона 4 мм, початкова відстань у сітці 0,5 мм):

1 – Al; 2 – Cu; 3 – Pb; 4 – Sn; 5 – Cd

Для холодного зварювання характерний високий ступінь плину, оскільки для переважної більшості металів для зварювання необхідний ступінь втиснення пуансонів більше 50 %.

Ступінь плину металу та, відповідно, умови зварювання залежать від відношення діаметра d або ширини b пуансона до товщини листа δ.

Максимум плину спостерігається відповідно при dδ = 2 та bδ =1 [120].

Вимірювання ступеня плину в зоні з'єднання складне. Тому для оцінки деформації металу при холодному зварюванні внапуск, кори-

126

стуються відносною глибиною втиснення пуансона ε = hδ , де h – гли-

бина втиснення пуансона в метал. Слід враховувати, що кореляція між ступенем плину металу та відносною глибиною втиснення пуансона спостерігається лише при певній схемі деформації та незмінному співвідношенні розмірів пуансона і товщини листа.

Залежно від роду металу, способу підготовки поверхонь та геометрії пуансонів, існує певна мінімальна відносна величина втиснення пуансона εmin, необхідна для утворення міцного з'єднання (табл.2.1).

Таблиця 2.1. Необхідна величина деформації при холодному зварюванні

деяких матеріалів унапуск [97,121]

|

Відносна глибина |

|

Відносна глибина |

||

Метал |

втиснення пуансона |

Метал |

втиснення пуансона |

||

|

εmin, % |

|

εmin, % |

||

Індій |

10 |

...15 |

Срібло |

82 |

...86 |

|

|

|

|

|

|

Алюміній |

55... |

60 |

Мідь |

85... |

90 |

|

|

|

|

|

|

Алюмінієві сплави |

75... |

80 |

Олово |

85... |

88 |

|

|

|

|

|

|

Свинець |

80... |

85 |

Нікель |

85... |

90 |

|

|

|

|

|

|

Титан |

70... |

75 |

Армко-залізо |

85... |

92 |

|

|

|

|

||

Кадмій |

82,5 |

Цинк |

90,8 |

||

|

|

|

|

|

|

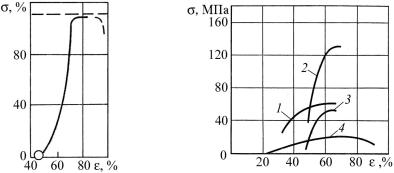

На рис.2.4,а показано характер залежності міцності з'єднань від деформації при холодному зварюванні. Як видно з рисунка, поки деформація не досягне деякого критичного значення (цю деформацію називають деформацією схоплювання), міцність зчеплення дорівнює нулю. Для м'якого алюмінію деформація схоплювання (критична деформація) дорівнює приблизно 45 %. При подальшому збільшенні деформації міцність з'єднання швидко зростає, досягаючи максимуму при деформації 60…70 %. Зниження міцності з'єднань після досягнення максимуму пояснюється зменшенням товщини металу в зоні зварювання і відривом зварної точки замість зрізу.

127

Вплив відносної глибини втиснення пуансона на міцність зварних з'єднань деяких металів показано на рис.2.4,б.

а |

б |

Рис.2.4. Характер зміни міцності з'єднань відносно міцності основного металу (а) та міцність зварних з'єднань деяких металів (б) залежно від ступеня втиснення пуансона при холодному зварюванні:

1 – алюміній у наклепаному стані; 2 – електролітична мідь; 3 – алюміній у відпаленому стані; 4 – олово

Критична деформація залежить від чистоти поверхонь. Алюміній, мідь, свинець та інші метали з г.ц.к. ґратками, зачищені шабруванням у вакуумі 1,3·10–7 Па, схоплюються при деформації 5…8 %. Ефективно впливає нанесення на з'єднувані поверхні високопластичного металу твердого покриття, наприклад, електролітичне нанесення нікелю або хрому на мідь. При зварюванні твердий шар легко руйнується і виноситься плином металу із зони зварювання, утворюючи ювенільні поверхні. Аналогічно може впливати наявність твердої оксидної плівки на поверхні металу.

На рис.2.5,а показано взаємозв'язок відношення твердостей оксидної плівки і металу та деформації схоплювання, а на рис.2.5,б залежність деформації схоплювання від спільного впливу середовища та часу витримки в ньому зачищених поверхонь до зварювання [120].

128

стисненні заготовок між плитами залишався зазор 0,5 мм. Такі штампи зручно застосовувати при багатоточковому з'єднанні.

Рис.2.12. Схема машини К609М для зварювання корпусів силових напівпровідникових приладів:

1 – прес; 2 – станція гідрообладнання; 3 – зварювальний штамп

Рис.2.13. Схема штампа для армування алюмінієвих шин мідними накладками:

1 – плити для затиснення заготовок; 2 – вікно для розміщення заготовок; 3 – виступ для центрування заготовок; 4 – пуансони; 5 – робочий виступ пуансона; 6 – ліва спрямовуюча руху верхньої частини штампа; 7, 8 – нижня і верхня основи штампа; 9 – пружини попереднього затиснення заготовок; 10 – пружини розкриття штампа

141

2.1.4. Особливості та сфери застосування холодного зварю-

вання. Основною перевагою холодного зварювання є відсутність зовнішнього підігріву й об'ємної взаємодії в контакті металів, що дозво-

ляє зварювати різнорідні метали, які утворять при інших способах зварювання інтерметаліди. Холодне зварювання забезпечує високу пластичність і міцність цих з'єднань.

Зварний шов при холодному зварюванні металу не забруднюється домішками, має високу однорідність та високі показники корозійної стійкості і стабільності електричного опору. Простота підготовки деталей до зварювання і контролю параметрів режиму, відсутність допоміжних матеріалів, газових і теплових виділень, можливість дистанційного управління та швидкість процесу роблять холодне зва-

рювання зручним для використання, не вимагають високої кваліфіка-

ції зварника-оператора. Питомі витрати енергії на зварювання приблизно на порядок менші, ніж при зварюванні плавленням. Застосування холодного зварювання покращує гігієнічні умови на виробництві.

Однак слід враховувати, що для холодного зварювання кожного конкретного виробу потрібно мати інструмент індивідуальної конструкції. Необхідно суворо стежити за виключенням можливості забруднення підготовлених до зварювання поверхонь. При зварюванні внапуск на виробах залишаються глибокі вм'ятини – сліди від інструмента.

Слід також відзначити, що відсутність об'ємної взаємодії при холодному зварюванні однорідних металів впливає на пластичність з'єднань. Тому іноді при зварюванні або після холодного зварювання застосовують підігрів. Тоді процес називають пресовим зварюванням

або пресовим зварюванням із підігрівом [17,120].

Діапазони розмірів перерізу і товщин заготовок при холодному зварюванні досить широкі. Точковим зварюванням з'єднують листи товщиною від 0,1 до 10 мм. Для попередження короблення деталей зварювання внапуск товщин більше 4 мм повинно проводитися з їх

142