- •Введение

- •Основные положения, понятия и определения

- •Жизненный цикл изделий машиностроения и его технологическая составляющая

- •Основные термины

- •Понятие о машине и ее служебном назначении

- •Качество и экономичность машины

- •Понятие о точности

- •Точность детали

- •Точность машины

- •Отклонения характеристик качества изделий от требуемых величин

- •Положение теории вероятностей и математической статистики, используемые в технологии машиностроения

- •Тема 3. Связи в машине и производственном процессе её изготовления

- •Связи в машине и производственном процессе её изготовления

- •Определение понятия "связь"

- •Свойства связей

- •Тема 4. Базирование и базы в машиностроении (2 часа лекции)

- •Базирование и размерные цепи

- •Основы базирования

- •Классификация баз

- •Рекомендации к решению задач по базированию

- •Тема 5. Теория размерных цепей (2 часа лекции)

- •Теория размерных цепей

- •Термины и определения

- •Основные понятия

- •Звенья размерных цепей

- •Виды размерных цепей

- •Размеры и отклонения

- •Расчетные коэффициенты

- •Методы достижения точности замыкающего звена

- •Задачи и способы расчета размерных цепей

- •Конструкторские и технологические размерные цепи

- •Тема 6. Порядок построения размерных цепей. (2 часа лекции)

- •Порядок построения размерных цепей

- •Последовательность построения размерной цепи

- •Нахождение замыкающего звена, его допуска, и координаты середины поля допуска

- •Выявление составляющих звеньев размерной цепи

- •Методы достижения точности замыкающего звена

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Метод групповой взаимозаменяемости

- •Метод пригонки.

- •Метод регулирования

- •Методика и примеры расчета размерных цепей

- •Основные расчетные формулы

- •Последовательность расчетов

- •Примеры расчетов допусков (прямая задача)

- •Тема 8. Формирование свойств материала детали. (2 часа лекции)

- •Формирование свойств материала и размерных связей в процессе изготовления детали

- •Формирование свойств материала детали

- •Свойства материала заготовок

- •Воздействия механической обработки на свойства материала заготовок

- •Влияние смазочно-охлаждающей жидкости (СОЖ).

- •Обработка методами поверхностно-пластического деформирования (ППД).

- •Воздействия на свойства материала заготовок термической и химико-термической обработок

- •Обеспечение требуемых свойств материала детали в процессе изготовления

- •Тема 9. Обеспечение точности детали (2 часа лекции)

- •Достижение требуемой точности формы, размеров и относительного положения поверхностей детали в процессе изготовления

- •Три этапа в выполнении операции

- •Сокращение погрешности установки Определенность и неопределенность базирования заготовки.

- •Тема 10. Точность технологической системы (2 часа лекции)

- •Настройка и поднастройка технологической системы

- •Сокращение погрешности динамической настройки технологической системы

- •Информационное обеспечение производственного процесса

- •Свойства технологической информации и информационные связи

- •Технологическая задача и информационное обеспечение ее решения

- •Структура информационных связей в производственном процессе

- •Задачи технологов в разработке информационных процессов

- •Тема 12. Временные связи в производственном процессе (2 часа лекция)

- •Компоненты временных связей

- •Виды и формы организации производственного процесса

- •Основы технического нормирования

- •Пути сокращения затрат времени на выполнение операции

- •Пути сокращения подготовительно-заключительного времени

- •Сокращения штучного времени

- •Вспомогательное время

- •Структуры временных связей в операциях технологического процесса

- •Тема 13. Разработка технологических процессов сборки (4 часа лекции)

- •Основы разработки технологического процесса изготовления машины

- •Последовательность разработки технологического процесса изготовления машины

- •Разработка технологического процесса сборки машины

- •Исходные данные для проектирования

- •Выбор вида и формы организации производственного процесса сборки машины

- •Изучение и анализ чертежей изделия

- •Размерный анализ изделия и выбор метода достижения точности замыкающего звена

- •Анализ технологичности конструкции изделия

- •Разработка последовательности сборки машины

- •Разработка технологических схем сборки

- •Составление перечня работ и их нормирование.

- •Уточнение типа и организационной формы производства.

- •Проектирование операций условий среднего производства

- •Построение циклограммы сборки

- •Разработка компоновки и планировки сборочного цеха (участка)

- •Тема 14. Разработка технологического процесса изготовления детали (8 часов лекции)

- •Разработка технологических процессов изготовления деталей

- •Выбор вида и формы организации производственного процесса изготовления деталей

- •Выбор полуфабриката и технологического процесса изготовления заготовок

- •Изучение служебного назначения детали. Анализ технических требований и норм точности

- •Переход от служебного назначения изделия к техническим условиям на отдельные детали

- •Выбор технологических баз

- •Выбор способов обработки и числа необходимых переходов.

- •Расчет припусков и межпереходных размеров

- •Выбор режимов обработки заготовки

- •Формирование операций из переходов, выбор оборудования и нормирование

- •Оформление документации

- •Тема 15. Современный этап развития технологии машиностроения. (2 часа лекции)

- •Заключение

Оборудование, а также устройство на рабочих местах |

и участков |

обозначается |

порядковыми номерами и вносятся в спецификацию, которая помещается |

в расчетно- |

|

пояснительной записки или на плане. В спецификации указываются: |

|

|

номер обозначений на плане;

наименование оборудований или устройства;

характеристика оборудования (основные размеры, грузоподъемности, площадь и

т.д.);

мощность электродвигателей оборудования и устройств.

При разработке общей компоновки и планировки сборочного цеха (участка) необходимо руководствоваться методическими положениями по разработке технологических планировок, нормами технологического проектирования, руководящими материалами по охране труда и техники безопасности, производственной санитарии и пожарной безопасности [17,18], а так же системой стандартов безопасности труда (ССБТ):

ГОСТ 12.1.004-85, ГОСТ 12.3.002-75, ГОСТ 12.2.002-91.

ГОСТ 12.2.029-88, ГОСТ 12.1.003-83, ГОСТ 12.1.001-89,

ГОСТ 3.1120-83.

ТЕМА 14. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ (8 ЧАСОВ ЛЕКЦИИ)

Разработка технологических процессов изготовления деталей

Задача разработки технологического процесса изготовления детали заключается в нахождении для данных производственных условий оптимального варианта перехода от полуфабриката, поставляемого на машиностроительный завод, к готовой детали. Выбранный вариант должен обеспечивать требуемое качество детали при наименьшей ее себестоимости.

Технологический процесс изготовления детали рекомендуется разрабатывать в следующей последовательности:

1)изучить по чертежам служебное назначение детали и проанализировать соответствие ему технических требований и норм точности;

2)выявить число деталей, подлежащих изготовлению в единицу времени и по неизменяемому чертежу, наметить вид и форму организации производственного процесса изготовления деталей;

3)выбрать полуфабрикат, из которого должна быть изготовлена деталь; 4)выбрать технологический процесс получения заготовки, если

неэкономично или физически невозможно изготовлять деталь непосредственно из полуфабриката;

5)обосновать выбор технологических баз и установить последовательность обработки поверхностей заготовки;

6)выбрать способы обработки поверхностей заготовки и установить число переходов по обработке каждой поверхности исходя из требований к качеству детали;

7)рассчитать припуски и установить межпереходные размеры и допуски на отклонения всех показателей точности детали;

8)оформить чертеж заготовки;

9)выбрать режимы обработки, обеспечивающие требуемое качество детали и производительность;

10)пронормировать технологический процесс изготовления детали; 11)сформировать операции из переходов и выбрать оборудование для их

осуществления; 12)выявить необходимую технологическую оснастку для выполнения

каждой операции и разработать требования, которым должен отвечать каждый вид оснастки (приспособления для установки заготовки и режущего инструмента, режущий инструмент, измерительный инструмент и пр.);

13) разработать другие варианты технологического процесса изготовления детали, рассчитать их себестоимость и выбрать наиболее экономичный вариант;

14)оформить технологическую документацию;

15)разработать технические задания на конструирование нестандартного оборудования, приспособлений, режущего и измерительного инструмента.

При разработке технологического процесса изготовления детали используют чертежи сборочной единицы, в состав которой входит деталь, чертежи самой детали, сведения о количественном выпуске деталей, стандарты на полуфабрикаты и заготовки, типовые и групповые технологические процессы, технологические характеристики оборудования и инструментов, различного рода справочную литературу, руководящие материалы, инструкции, нормативы.

Технологический процесс разрабатывают либо с привязкой к действующему, либо для создаваемого производства. В последнем случае технолог обладает большей свободой в принятии решений по построению технологического процесса и выбору средств для его осуществления.

Выбор вида и формы организации производственного процесса изготовления деталей

Вид и форму организации производственного процесса изготовления деталей выбирают в соответствии с их количественным выпуском. Прежде всего необходимо выяснить возможность использования наиболее производительных вида и формы организации производственного процесса (непрерывного или переменного потока). Непрерывно-поточное производство можно организовать при условии, что технологическое оборудование будет полностью загружено изготовлением деталей одного наименования. В тех случаях, когда относительно небольшое число малотрудоемких деталей делают неэкономичным использование непрерывно-поточного производства, детали объединяют в группы по признакам близости служебного назначения, конструктивных форм, размеров, технических требований, материалов. Объединение деталей в

группы позволяет использовать метод групповой технологии и организовать переменно-поточное производство.

Там, где незначительное число одноименных деталей делает неэкономичным их изготовление поточными методами, остается возможность создания технологически замкнутых участков с использованием высокопроизводительного оборудования, технологической оснастки и применением метода групповой технологии.

В мелкосерийном и единичном производстве приходится организовывать участки, объединяющие оборудование со сходным служебным назначением.

Выбор полуфабриката и технологического процесса изготовления заготовок

Задачей разработчика технологического процесса на этом этапе является нахождение кратчайшего и экономичного пути превращения полуфабриката, производимого металлургической, химической и другими отраслями промышленности, в готовую деталь.

Для изготовления деталей машиностроительные заводы используют разнообразные виды прокатов черных и цветных металлов, стальные слитки, чугун и алюминий в виде чушек, порошковые металлические материалы, гранулированные и порошковые пластические материалы и пр. При избранном конструктором материале детали возможны различные пути превращения полуфабриката в готовую деталь.

Получать детали в готовом виде в ряде случаев удается методами точного литья, пластического деформирования и прессованием металлических порошков. Те же результаты достигаются при изготовлении деталей из пластмасс с помощью литьевых машин.

Если для изготовления детали нельзя подобрать полуфабрикат, который можно сразу превратить в готовую деталь, то приходится сначала превращать полуфабрикат в заготовку, а затем – заготовку в готовую деталь. В таких случаях приходится выбирать полуфабрикат, обеспечивающий экономичное получение заготовки, и изыскивать способ получения заготовки, позволяющий превратить ее в деталь с наименьшими затратами труда и материала.

В современном машиностроении для получения заготовок деталей используют разнообразные технологические процессы и их сочетания: различные способы литья (в землю, в опоках, кокильное,

центробежное, по выплавляемым моделям, в оболочковые формы, под давлением и др.), различные способы пластического деформирования металлов (свободная ковка, ковка в подкладных штампах, штамповка на молотах и прессах, периодический и поперечный прокат, высадка, выдавливание и др.), резка, сварка, комбинированные способы штамповки – сварки, литья – сварки, порошковая металлургия и пр.

Главными факторами, от которых зависит выбор технологического процесса получения заготовки, являются следующие:

конструктивные формы готовой детали; материал, из которого должна быть изготовлена деталь; размеры и масса заготовки;

количественный выпуск деталей в единицу времени, по неизменяемым чертежам и объемы партий;

стоимость полуфабриката, используемого для получения заготовки; себестоимость заготовки, получаемой выбранным способом; расход

материала и себестоимость превращения заготовки в готовую деталь. Критерием избираемого процесса получения заготовки служит ее

себестоимость с учетом затрат на изготовление детали.

Изучение служебного назначения детали. Анализ технических требований и норм точности

Разработка технологического процесса изготовления любой детали должна начинаться с глубокого изучения ее служебного назначения и критического анализа технических требований и норм точности, заданных чертежом.

Служебное назначение детали может быть выявлено в результате изучения чертежей сборочной единицы (машины), в состав которой входит деталь. Выясняя назначение детали и ее роль в работе сборочной единицы, необходимо разобраться в функциях, выполняемых ее поверхностями. Напоминаем, что, с точки зрения выполняемых функций, поверхности детали могут быть исполнительными, основными или вспомогательными базами, либо свободными.

Анализ соответствия технических требований и норм точности служебному назначению детали следует вести в двух направлениях. Прежде всего должна быть сделана оценка технических требований и норм точности с качественной стороны. Эта оценка касается правильности формулировок технических требований, правильности размерных связей, установленных между поверхностями детали, наличия необходимых размеров, формы задания допусков, достаточности технических требований и норм точности и пр.

Проводя качественный анализ, в первую очередь необходимо обратить внимание на правильность задания относительного положения поверхностей в комплектах исполнительных поверхностей

Анализируя правильность простановки размеров в чертеже детали, следует руководствоваться положением о том, что на чертеже должны быть проставлены те размеры, которыми деталь непосредственно участвует в работе сборочной единицы или машины. Для нахождения этих размеров надо выявить задачи, в решении которых деталь участвует своими размерами, и вскрыть конструкторские размерные цепи, с помощью которых эти задачи решаются.

При анализе технических требований и норм точности с качественной стороны нельзя упускать из виду правильность формулировок технических

требований, формы задания норм точности, их достаточность. Нельзя, например, задавать в миллиметрах допуск, ограничивающий относительный поворот поверхностей детали, без указания длины, на которой допускается указанное отклонение.

Анализ технических требований и норм точности служебному назначению детали с количественной стороны должен подтвердить или опровергнуть правильность значений установленных норм и выявить их требуемые значения.

Если технологическим процессом сборки изделия предусмотрено достижение точности замыкающего звена одним из методов взаимозаменяемости, то, решив обратную задачу в отношении полей допусков и координат их середин, можно выяснить соответствие допуска на интересующий размер требованиям точности замыкающего звена. При отсутствии такого соответствия необходимо перераспределить допуск замыкающего звена между составляющими звеньями, добившись необходимого соответствия, и скорректировать значение допуска на анализируемый размер детали.

Если точность замыкающего звена намечено обеспечивать методами пригонки или регулирования, то целесообразность значения допуска, установленного на анализируемый размер детали, оценивается с экономических позиций.

Оважности проведения анализа соответствия технических требований

инорм точности служебному назначению детали можно судить по рассмотрению примера, взятого из практики машиностроения. При отладке технологического процесса изготовления подшипников качения в автоматизированном производстве долгое время не удавалось достичь их требуемого качества. Как выяснилось впоследствии, причиной этого были неправильно сформулированные технические требования. Например, к наружному кольцу конического роликоподшипника были предъявлены, в числе прочих, следующие технические требования: 1) торцовая поверхность А кольца должна быть перпендикулярна к оси цилиндрической наружной

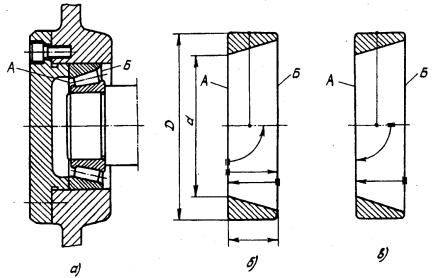

поверхности, допустимое отклонение 0,004 мм; 2) отклонение от параллельности торцов А и Б н е должно превышать 0,02 мм. На рис. 11.15, б показаны размеры и технические требования, заданные рабочим чертежом.

Рис. 11.15. Роликовый подшипник, требования к относительному положению поверхностей наружного кольца согласно рабочему чертежу и в соответствии с его служебным назначением

Анализируя служебное назначение кольца и функции, используемые его поверхностями, можно сделать вывод о том, что поверхность А и наружная цилиндрическая поверхность являются основными установочной и двойной опорной базами (рис. 11.15, а ) . В соответствии с правилами установления относительного положения

баз, составляющих комплект, ось цилиндрической поверхности кольца должна быть перпендикулярна к поверхности А , а не наоборот.

Что касается относительного положения торцов А и Б , то избранная форма задания технического требования внесла неопределенность в выбор начала отсчета. Поверхность Б является свободной, и она должна быть параллельна поверхности А как основной установочной базе детали. Из того, как были сформулированы технические требования, можно прийти и к абсурдному заключению о том, что поверхность А должна быть одновременно перпендикулярна к оси цилиндрической поверхности и параллельна торцу Б . Формулировки обоих технических требований имеют еще один недостаток: не указаны длины, к которым должны быть отнесены нормы отклонений от перпендикулярности и параллельности.

Недочеты в формулировках технических требований привели к неправильному базированию заготовок колец в процессе обработки, что стало причиной несогласованности в относительном положении поверхностей изготовленных колец. Технологический процесс удалось отладить лить после того, как базирование колец на операциях было приведено в соответствие с техническими требованиями, изложенными следующим образом.

1.Ось наружной цилиндрической поверхности должна быть перпендикулярна к поверхности торца А (рис. 10.9, в ) ; допустимое отклонение 0,004 мм на длине 20 мм.

2.Допустимое отклонение торцовой поверхности Б от параллельности поверхности торца А не должно быть более 0,02 мм на диаметре кольца.