- •Оглавление

- •Глава 5. Пространственная система сил 45

- •Глава 18. Механические свойства 173

- •Глава 19. Расчет несущей способности 178

- •Глава 20. Устойчивость сжатых 204

- •Предисловие

- •Раздел 1 основы расчета абсолютно твердого тела как модели механического объекта

- •Глава 1. Основные положения статики

- •1.1. Общие сведения

- •1.2. Аксиомы статики

- •1.3. Связи и их реакции

- •Некоторые разновидности связей и правила определения их реакций

- •Глава 2. Плоская система сходящихся сил

- •2.1. Сложение плоской системы сходящихся сил. Геометрическое условие равновесия

- •2.2. Определение равнодействующей системы сходящихся сил методом проекций. Аналитическое условие равновесия

- •Глава 3. Теория пар сил на плоскости

- •3.1. Пара сил. Эквивалентность пар сил

- •3.2. Сложение пар сил. Условие равновесия пар

- •3.3. Момент пары относительно точки

- •Глава 4. Плоская система произвольно расположенных сил (пспрс)

- •4.1. Приведение силы к точке

- •4.2. Приведение к точке плоской системы произвольно расположенных сил

- •4.3. Теорема Вариньона

- •4.4. Уравнения равновесия и их различные формы

- •Частные случаи решения уравнений равновесия

- •4.5. Балочные системы. Разновидности опор и виды нагрузок

- •4.6. Реальные связи. Трение скольжения и его законы

- •Основные законы трения

- •Глава 5. Пространственная система сил

- •5.1. Сложение пространственной системы сходящихся сил. Условие равновесия

- •5.2. Момент силы относительно оси

- •5.3. Пространственная система произвольно расположенных сил. Условие равновесия

- •Глава 6. Кинематика точки

- •6.1. Основные понятия кинематики

- •6.2. Способы задания движения точки

- •6.3. Определение скорости точки при естественном способе задания ее движения

- •6.4. Определение ускорения точки при естественном способе задания ее движения

- •6.5. Частные случаи движения точки

- •Равномерное движение точки по окружности

- •Глава 7. Простейшие движения твердого тела

- •7.1. Поступательное движение

- •7.2. Вращательное движение. Угловая скорость, угловое ускорение

- •7.3. Частные случаи вращательного движения

- •7.4. Скорости и ускорения различных точек вращающегося тела

- •7.5. Способы передачи вращательного движения

- •Глава 8. Сложное движение

- •8.1. Сложное движение точки

- •8.2. Плоскопараллельное движение тела

- •8.3. Определение скорости любой точки тела при плоскопараллельном движении

- •Глава 9. Движение несвободной материальной точки

- •9.1. Основные понятия и аксиомы динамики

- •9.2. Свободная и несвободная точки

- •9.3. Силы инерции

- •9.4. Принцип Даламбера

- •Глава 10. Работа и мощность

- •10.1. Работа постоянной силы при прямолинейном перемещении

- •10.2. Работа равнодействующей силы

- •10.3. Работа переменной силы на криволинейном пути

- •10.4. Мощность

- •10.5. Механический коэффициент полезного действия

- •10.6. Работа сил на наклонной плоскости

- •10.7. Работа и мощность при вращательном движении тел

- •10.8. Трение качения. Работа при качении тел

- •Глава 11. Общие теоремы динамики

- •11.1. Импульс силы. Количество движения. Кинетическая энергия

- •11.2. Теорема об изменении количества движения точки

- •11.3. Теорема об изменении кинетической энергии точки

- •11.4. Понятие о механической системе

- •11.5. Основное уравнение динамики вращающегося тела

- •11.6. Кинетическая энергия тела. Кинетический момент

- •Раздел 2

- •12.2. Классификация кинематических пар. Кинематические цепи

- •Кинематические цепи

- •12.3. Структурный синтез и анализ механизмов

- •12.4. Конструктивно-функциональная классификация механизмов

- •12.5. Передаточное отношение

- •Глава 13. Основы расчета и проектирования механизмов

- •13.1. Общие сведения о передачах.

- •Основные виды зубчатых передач

- •13.2. Общие сведения о методах изготовления зубчатых колес

- •13.3. Кинематика зубчатых механизмов с неподвижными осями вращения

- •13.4. Кинематика зубчатых механизмов с подвижными осями вращения

- •Глава 14. Основы кинематического анализа механизмов

- •14.1. Задачи и методы кинематического анализа механизмов. Масштабные коэффициенты

- •Масштабные коэффициенты

- •14.2. Построение положений рычажных механизмов методом засечек

- •14.3. Определение скоростей и ускорений рычажных механизмов методом планов

- •Глава 15. Методические указания к решению задач

- •15.1. Кинематика зубчатых механизмов

- •С неподвижными осями вращения

- •15.2. Кинематика зубчатых механизмов с подвижными осями вращения

- •Решение

- •Раздел 3

- •16.2. Напряжение как мера внутренних сил

- •Глава 17. Напряженно-деформированное

- •17.2. Однородное растяжение бруса как пример реализации одноосного напряженного состояния материала

- •17.3. Продольная и поперечная деформации. Закон Гука. Модуль упругости. Коэффициент Пуассона

- •17.4. Частный случай плоского напряженного состояния – чистый сдвиг. Закон Гука при сдвиге

- •Глава 18. Механические свойства конструкционных материалов

- •18.1. Экспериментальные исследования механических свойств

- •При проведении стандартных испытаний на растяжение

- •18.2. Условие прочности, коэффициент запаса прочности, допускаемые напряжения

- •Глава 19. Расчет несущей способности

- •19.2. Особенности расчета статически неопределимых стержневых систем

- •19.3. Напряженно-деформированное состояние при прямом поперечном изгибе

- •19.4. Условия прочности при прямом поперечном изгибе

- •19.5. Расчеты на жесткость при изгибе

- •19.6. Кручение вала (стержня) круглого поперечного сечения

- •19.7. Расчеты на прочность и жесткость при кручении

- •19.8. Условие прочности вала при совместном действии крутящего и изгибающего моментов

- •Глава 20. Устойчивость сжатых элементов Конструкций

- •20.1. Понятие о критической силе для сжатого стержня.

- •Формула Эйлера

- •20.2. Критическое напряжение. Пределы применимости формулы Эйлера

- •Раздел 4

- •21.2. Особенности геометрии косозубых, шевронных и конических передач

- •21.3. Особенности геометрии конических колес

- •21.4. Усилия в зацеплении зубчатых передач

- •21.5. Материалы и термообработка для зубчатых колес

- •21.6. Расчеты зубьев на сопротивление усталости по изгибным и контактным напряжениям

- •Глава 22. Червячные передачи

- •22.1. Общие сведения. Геометрические и кинематические особенности червячных передач

- •22.2. Усилия в зацеплении. Расчет зубьев колес. Тепловой расчет червячных передач

- •Глава 23. Ременные передачи

- •23.1. Общие сведения. Ремни. Шкивы

- •23.2. Скольжение ремня

- •23.3. Усилия и напряжения в ремнях. Тяговая способность и кпд передачи

- •Глава 24. Цепные передачи

- •24.1. Общие сведения. Цепи. Материалы

- •24.2. Усилия в элементах передачи. Расчет передачи

- •Глава 25. Несущие детали и опоРныЕ устройства механизмов

- •25.1. Валы и оси. Классификация.

- •Расчет на прочность. Материалы

- •25.2. Опоры валов и осей. Классификация подшипников

- •25.3. Динамическая грузоподъемность подшипников качения. Выбор подшипников и определение их ресурса

- •25.4. Муфты механических приводов. Общие сведения и классификация

- •25.5. Муфты общего назначения. Особенности расчета

- •25.6. Предохранительные муфты

- •Глава 26. Соединения деталей и уЗлОв машин

- •26.1. Сварные соединения. Общие сведения и характеристика. Изображения и обозначения на чертежах швов сварных соединений

- •26.2. Расчет на прочность и проектирование сварных соединений при постоянных нагрузках

- •26.3. Соединения пайкой и склеиванием

- •26.4. Соединения типа «вал–ступица». Общая характеристика и особенности расчета

- •26.4.1. Шпоночные соединения

- •26.4.2. Шлицевые соединения

- •26.4.3. Профильные соединения

- •26.4.4. Штифтовые соединения

- •26.5. Резьбовые соединения

- •26.5.1. Крепежные детали и стопорящие устройства

- •26.5.2. Резьба и ее параметры

- •26.5.3. Силовые зависимости в резьбовом соединении

- •26.5.4. Самоторможение и коэффициент полезного действия винтовой пары

- •26.5.5. Расчет резьбовых соединений на прочность

- •26.5.6. Расчет резьбовых соединений при переменном режиме нагружения

- •Литература

- •Приложение сортамент прокатной стали п1. Сталь горячекатаная. Балки двутавровые. Гост 8239–89.

- •П2.Сталь горячекатаная. Швеллер. Гост 8240–89

- •П3. Сталь горячекатаная. Уголки равнополочные: гост 8509–86

- •П4. Сталь горячекатаная. Уголки неравнополоные: гост 8510–86

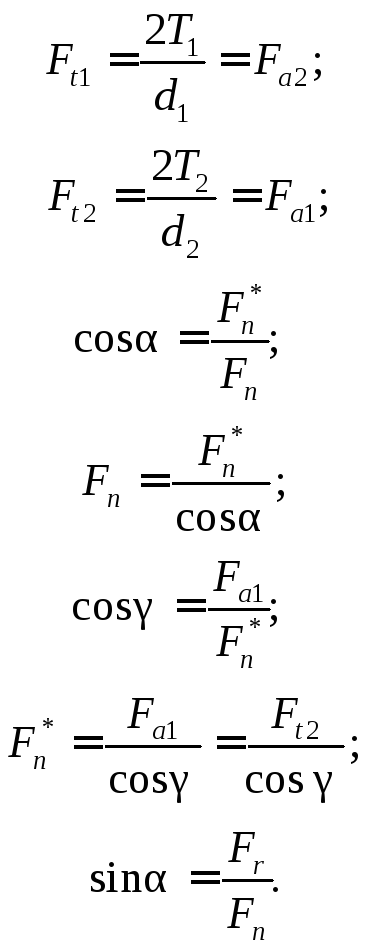

22.2. Усилия в зацеплении. Расчет зубьев колес. Тепловой расчет червячных передач

Статика передачи. При определении сил полагают, что главный вектор (равнодействующая) Fn контактных давлений, действующих на площадках контакта зубьев, приложен в полюсе П и направлен по линии зацепления (рис. 22.3). Силы, действующие в зацеплении:

Вращающий момент на колесе при ведущем червяке

![]()

Рис. 22.3. Усилия в червячной передаче

Расчет зубьев колес на выносливость при изгибе. Витки червяка на прочность не рассчитывают, так как его материал значительно прочнее материала колеса. При расчете используются те же соотношения, что и при расчете косозубых колес.

![]()

где

![]() – коэффициент

формы зуба;

– коэффициент

формы зуба;

![]() –модуль зацепления

в нормальном сечении.

–модуль зацепления

в нормальном сечении.

Расчет передач на контактную выносливость и заедание. Расчет передач обычно выполняют по контактным напряжениям, а допускаемые напряжения устанавливают на основе экспериментальных исследований и эксплуатации такими, чтобы исключить заедание зубьев. Условие прочностной надежности передачи имеет обычный вид;

![]()

Тепловой расчет и охлаждение червячных передач. Червячные передачи работают с большим выделением теплоты. В результате температура масла в ванне агрегата (редуктора) может достигнуть предельного значения (75–95 °С) и передача потеряет работоспособность из-за заедания.

Для предотвращения чрезмерного нагрева масла проводят расчет червячного редуктора на нагрев.

Уравнение теплового баланса для червячной передачи, работающей в закрытом корпусе в непрерывном режиме без охлаждения, можно записать в виде

![]() (22.1)

(22.1)

где η – КПД передачи;

![]() –передаваемая

мощность, кВт;

–передаваемая

мощность, кВт;

![]() = 8–17,5 Вт/(м2∙°С)

– коэффициент теплопередачи корпуса

(большие значения принимают при хорошей

циркуляции воздуха);

= 8–17,5 Вт/(м2∙°С)

– коэффициент теплопередачи корпуса

(большие значения принимают при хорошей

циркуляции воздуха);

t и t0 – соответственно температура масла и окружающего воздуха, °С;

А – площадь свободной поверхности охлаждения корпуса, включая 70 % площади поверхности ребер и бобышек, м2;

![]() – коэффициент,

учитывающий теплоотвод в раму или

плиту (равен 0,3 при прилегании основания

корпуса по большой поверхности).

– коэффициент,

учитывающий теплоотвод в раму или

плиту (равен 0,3 при прилегании основания

корпуса по большой поверхности).

Площадь свободной поверхности можно найти из приближенного соотношения

![]() ,

,

где

![]() –

межосевое

расстояние передачи, мм.

–

межосевое

расстояние передачи, мм.

Произведение в левой части равенства (22.1) равно количеству теплоты, выделяемой передачей. Правая часть этого равенства показывает количество теплоты, отводимой через поверхность корпуса.

Если охлаждение вентилятором недостаточно эффективно, то следует применить водяное охлаждение или увеличить размеры редуктора.

Глава 23. Ременные передачи

23.1. Общие сведения. Ремни. Шкивы

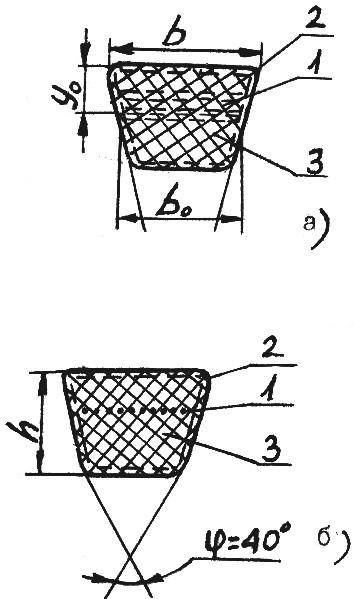

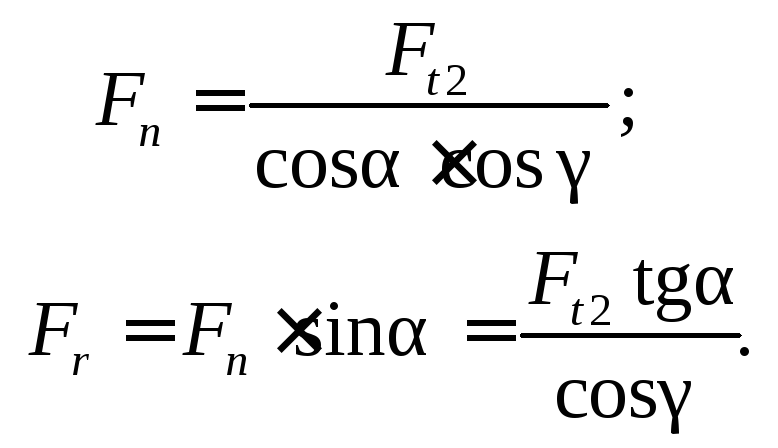

Ременная передача обычно состоит из двух шкивов 1 и 2, соединенных между собой ремнем 3, и натяжного устройства 4, создающего контактные давления между ремнем и шкивами и обеспечивающего за счет сил трения передачу энергии. Чаще всего начальное натяжение создается при монтаже передачи (без натяжного устройства) (рис. 23.1, а).

а б в г

Рис. 23.1. Ременные передачи

Обычно с помощью ремня передают движение между параллельными валами, вращающимися в одну сторону.

По форме сечения ремней различают плоско-, кругло- и клиноременные передачи (рис. 23.1, б, в, г).

Основные достоинства передач: простота конструкции, сравнительно малая стоимость, способность передавать вращательное движение на большие расстояния и работать с высокими скоростями, плавность работы и малый шум, малая чувствительность к толчкам, ударам и перегрузкам, отсутствие смазочной системы.

Основные недостатки: невысокая долговечность ремня, большие радиальные габариты, значительные нагрузки на валы и опоры, непостоянство передаточного отношения.

Передача используется как понижающая частоту вращения. Передаваемая мощность – до 50 кВт, окружная скорость – до 50 м/с, максимальное передаточное отношение 6 для передач без натяжного ролика и 10 для передач с натяжным роликом; допускаемая кратковременная перегрузка до 300 %.

Ременную передачу применяют обычно в качестве быстроходной ступени привода, устанавливая ведущий шкив на вал двигателя. В этом случае ее габариты и масса оказываются сравнительно небольшими.

Конструкции ремней и шкивов. Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь большой коэффициент трения в контакте со шкивом и высокую износостойкость.

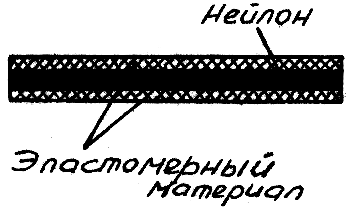

Плоские ремни имеют прямоугольное сечение (см. рис. 23.1, б, 23.2) и малую толщину. Их получают путем соединения (склеиванием, сшиванием) концов полос ткани (прорезиненной, хлопчатобумажной, шерстяной, капроновой и др.), кожи и синтетических материалов.

Рис. 23.2. Конструкция плоского ремня

Ремни

тканые

толщиной 0,5 и 0,7 мм изготовляют из

мешковых капроновых тканей просвечивающего

переплетения. Их пропитывают раствором

полиамида С-6 и покрывают пленкой на

основе этого же полиамида, совмещенного

с нитрильным каучуком. Растягивающую

нагрузку в таких ремнях передают

уточные нити ткани. Модуль упругости

ремней Е

= 1200–1370 МПа, напряжение начального

натяжения ветвей

![]() =

5–10 МПа.

=

5–10 МПа.

Ремни кордошнуровые прорезиненные выполняют с анидным кордшнуром диаметром 1,1 мм, который располагают в слое резины по винтовой линии. Для обеспечения прочности конструкции на наружной и внутренней поверхностях ремня имеется ткань ОТ-40. Ремни применяют при окружной скорости до 35 м/с.

В промышленности применяют синтетические ремни фирмы «Хаба-сит» (Швейцария) толщиной 0,7–2,8 мм со склеенным стыком. По сравнению с ткаными эти ремни имеют большую (в три раза) прочность и допускают скорость до 100 м/с.

Плоские ремни из синтетических материалов получают преимущественное распространение в высокоскоростных приводах благодаря высокой прочности и большой долговечности (напряжения изгиба в тонких ремнях невелики), хорошему сцеплению ремня со шкивом (коэффициент трения f = 0,5–0,6) и высокой тяговой способности, а также высокой точности вращения.

Круглые ремни (кожаные, капроновые и др.) применяют в машинах малой мощности (швейных и бытовых машинах, настольных станках и др.) (рис. 23.1, в).

Клиновые ремни в настоящее время используются наиболее широко. Они обеспечивают передачам большую тяговую способность и меньшие габариты по сравнении с плоскоременными передачами, могут передавать вращение на несколько валов одновременно, допускают передаточное отношение i = 6–8 без натяжного ролика. Однако они менее быстроходны (скорость до 30 м/с), имеют более низкий КПД (на 1–2 %) и могут применяться лишь как открытые.

|

|

|

|

а |

б |

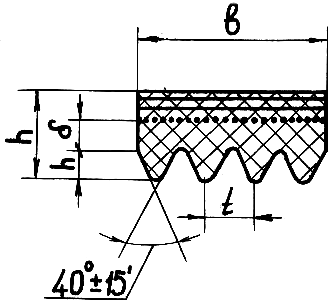

Рис. 23.3. Конструкции клиновых ремней

Клиновые ремни изготовляют бесконечными, слойной конструкции (рис. 23.3, а, б), имеющей несущий кордовый слой 1 (работает на растяжение), резиновый или резинотканевый слой 3 и обертку из прорезиненной ткани 2. Несущий слой на основе материалов из химических волокон (капрона, лавсана, вискозы, анида располагают в продольном направлении ремня на нейтральной поверхности для разгрузки его от напряжений изгиба.

Модуль упругости прочных химических волокон и несущего слоя существенно выше модуля упругости резины, поэтому этот слой воспринимает основную часть нагрузки.

Резиновые слои (подушки), расположенные над несущим слоем (в зоне растяжения) и под ним (в зоне сжатия), обеспечивают ремню требуемую форму и демпфирующие свойства. Обертка из прорезиненной ткани придает ремню каркасность, предохраняет внутренние элементы от внешних воздействий и повышает износостойкость.

Клиновые

ремни выполняют с углом клина φ

=

40° и отношением большего основания

трапециевидного сечения к высоте

![]() (нормальные ремни) и

(нормальные ремни) и![]() (узкие ремни). Размеры поперечного

сечения (обозначаются О, А, Б, В, Г, Д, Е

по мере увеличения площади) и длина

нормальных ремней определены ГОСТ

1284–80.

(узкие ремни). Размеры поперечного

сечения (обозначаются О, А, Б, В, Г, Д, Е

по мере увеличения площади) и длина

нормальных ремней определены ГОСТ

1284–80.

Получили распространение поликлиновые ремни (рис. 23.4) с высокопрочным полиэфирным кордом в плоской части, также работающие на шкиве с клиновыми канавками. Рекомендуемое число ребер – от 2 до 20, допускаемое – 50. При одинаковой мощности ширина такого ремня в 1,5–2 раза меньше ширины комплекта обычных клиновых ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в клиноременной передаче, большая быстроходность (до 40–50 м/с) и большие передаточные отношения (до 15).

Рис. 23.4. Поликлиновый ремень

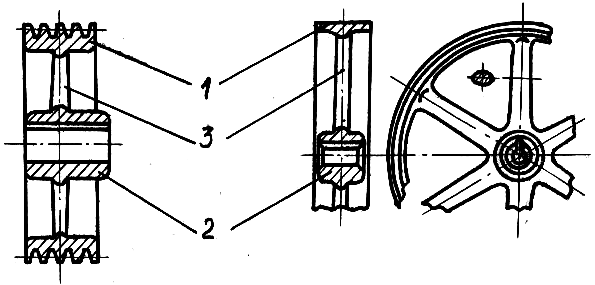

Шкивы. Их конструктивные формы определяются преимущественно их размерами (обычно наружным диаметром), типом передачи, видом производства (единичное, серийное, массовое), возможностями предприятия-изготовителя.

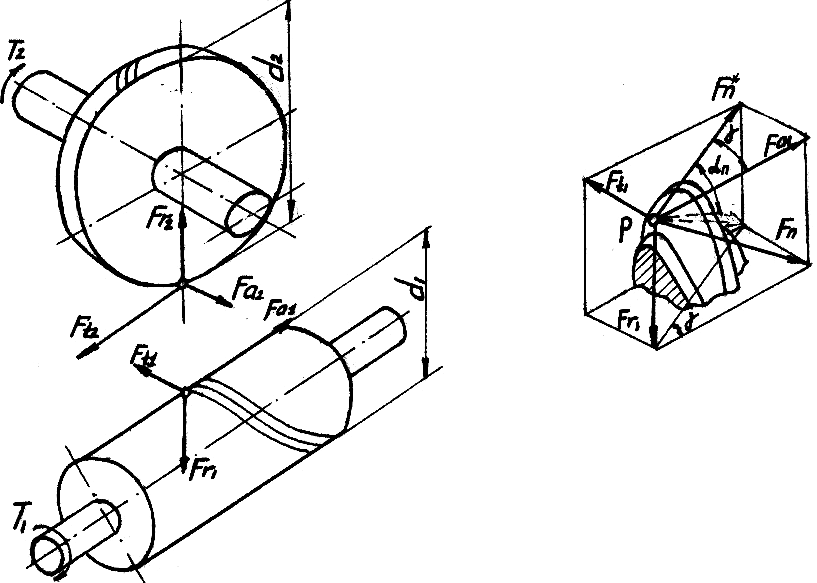

Шкивы большого диаметра для облегчения выполняют с углублениями и отверстиями, а также с четырьмя–шестью спицами (рис. 23.5). Такие шкивы условно состоят из трех частей: обода (1) – части шкива, несущей ремень; ступицы (2) – части шкива, с помощью которой его соединяют с валом; спиц (3) (или диска), связывающих обод со ступицей.

Рис. 23.5. Конструкция шкивов

Шкивы изготовляют из чугуна марок СЧ 10 и СЧ 15, легких сплавов и пластмасс при работе передачи с небольшими скоростями и из сталей (25Л, 15 и др.) при окружных скоростях свыше 30 м/с.

Особенности

монтажа и эксплуатации передач.

Начальное натяжение оказывает

существенное влияние на работоспособность

передач, поэтому его необходимо

контролировать. Обычно контроль

начального натяжения осуществляют

путем прикладывания небольшой поперечной

нагрузки (например, груза с силой тяжести

Fg =

10–50 Н) посередине ветви и измерения

стрелы f

провисания

ремня под грузом. В этом случае сила

начального натяжения

![]() (

(![]() –

половина

свободной длины ветви).

–

половина

свободной длины ветви).