- •1.4. Газлифтті жабдықтар

- •2.6 Периодты газлифттің принципиальды үлгісі

- •2. Ашық фонтандауды сақтандыратын ұңғымалық қондырғылар

- •2. Ұңғыманы фонтанды әдіспен пайдаланудағы құрал-жабдықтар

- •9. Сорапты штанга

- •10.Шұсқ-ң механикалық жетектері

- •11. Балансирсіз тербелмелі станоктар

- •14.Балансирлі тс-тың теңестірілуі.

- •15.Гидроқозғалтқышты шсқ

- •16. Гидропоршеньді сораптық қондырғыларды қолдануға арналған ұңғылық жабдықтар

- •17.Штангасыз ортадан тепкіш электросораптар

- •18.Штангасыз бұрандалы электросорапты қондырғылар.

- •19. Диафрагмалы ұңғылық сорап қондырғылары

- •20. Газдан сұйықты бөлуге арналған сепараторлар

- •21.Қабаттағы гидрожарылысқа арналған жабдықтар.

- •22. Қабатқа термиялық әсер етуші жабдықтар

- •23. Қабатқа су айдауға арналған жабдықтар

- •24.Ұңғыманы күнделікті жөндеу және ұңғы ішін жөндеу агрегаты

- •25. Ұңғыларды күрделі жөндеу құралдары

2. Ұңғыманы фонтанды әдіспен пайдаланудағы құрал-жабдықтар

Ұңғыманы фонтанды әдіспен пайдалану - мұнайды өндірудің негізгі тәсілдерінің бірі болып табылады, әсіресе бұл әдіс мұнайды жаңа ашылған аймақта өндіру кезінде кеңінен қолданылады және мұнда мұнай өндірудің ең аз меншікті шығыны орын алады.

Ұңғыларды фонтанды әдіспен пайдалануды жетілдіру этаптары:

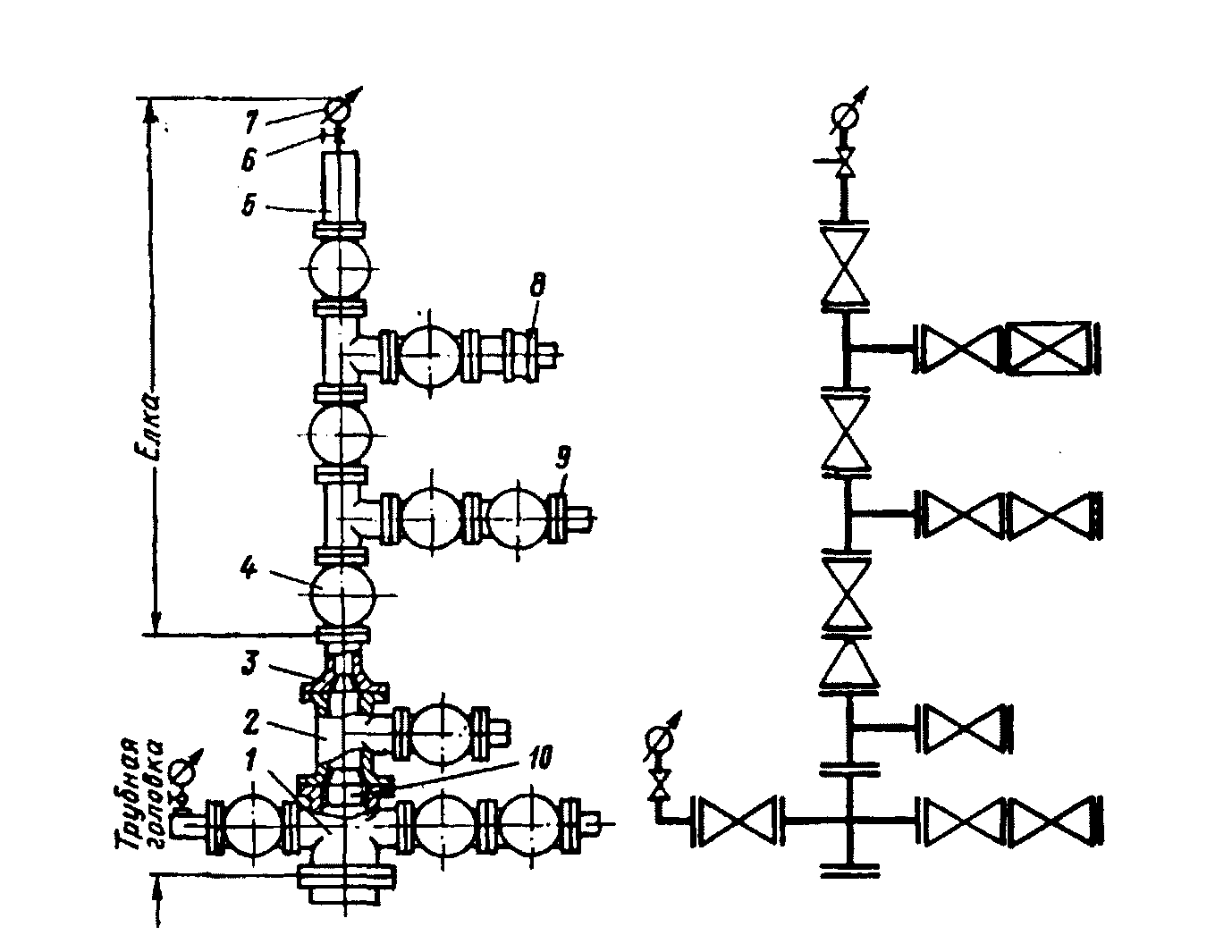

1-буферлі манометр; 2-ысырма; 3-штуцер-дроссель; 4-фонтанды көтергіш; 5-фонтанды арматураның құбырлы басшығы; 6-фонтанды арматураның шыршасы; 7,8-үшжақтар; 9-манометр; 10, 11-ысырмалар; 12, 14-дублер-ысырмалар; 13-оқпандық ысырма; 15-пакер.

Арматураның негізгі бөлшегі мен торабы ретінде екі бүйірлі шығару жағы бар төртжақ (крестовина) 1 (2.2-сурет), , бір бүйірлі шығару жағы бар үшжақ (тройник) 2, , аударма немесе катушка 3, тығынды құрылғы 4, буфер немесе манометр астындағы фланец 5, кран 6, манометр 7, дроссель 8, жауапты фланецтерден 9 тұрады.Крестовина мен тройник өндірілген өнімді манифольдқа жібереді. Осы бөлшектерге СКҚ тізбегін іліп қоюға болады. Соған байланысты бөлшектердің резьбалары болуы тиіс. Тізбек осы резьба арқылы ілінеді немесе СКҚ-ды ілуге арналған арматура бөлшектерінің өлшемдерін бірінен-біріне ауыстырығанда қолданады.

Фланецті фонтанды арматураның үлгісі

Техникалық құжат бойынша жұмыстық қысымдар мынаған тең Ржұм=7, 14, 21, 35, 70, 105 МПа және өту қимасының диаметрлері 52,65,80,104,152мм.

Фонтандаушы ұңғымада қысым 100 МПа-ға дейін жетуі мүмкін және ол толқысып өзгеріп тұрады. Ауыр жұмыстар атқаратын болғандықтан арматура оның төртжағы, үшжағы, ауыстырушы фланец және тиек құрылғысының тұлға бөлшектері болаттан ғана жасалады. Фланец арматурасының арасындағы нығыздаулар болаттан жасалған сақиналармен жабдықталады.

Арматураның құйылған және пісірілген бөлшектері қолданыста көп тараған. Фонтанды арматураның элементтері 45, 40ХЛ, 40ХНЛ маркалы болаттан және легирленген болаттан жасалады. Нығыздау сақиналары коррозиялы ортада қолдану үшін 08 КП маркалы болаттан, сталь 20, сталь 30, сталь 40, және легирленген болаттан жасалады.Ұңғыманың дроссельді втулкасының арасынан өндірілетін өнім жоғары жылдамдықпен өтеді және оның мәні 80...120 м/с жетеді. Арматурада келесі тығынды құрылғылар қолданылады:сыналы ысырма, тік ағынды ысырма,крандар,мөлшер реттеуіш вентильдер.

Тығынды құралғыны пайдалану шарты бойынша жасалу конструкциясына қойылатын шарттар мынадай; қажетті қысымды тұрақты деңгейде ұстап тұру, сұйық немесе газды өткізу кезінде аз мөлшердегі сыртқа ағып кетулерден сақтау, металл үнемдеу, басқарудың жеңіл болуы, сонымен қатар агрессивті ортада жұмыс істей алу және де жоғары немесе төмен температураларда жұмыс істей алу мүмкіндігі.

2.4-сурет. Сыналы ысырма үлгісі

1-шибер; 2-ершік; 3-корпус

Сыналы ысырманың негізгі артықшылығына, оның құрылымының қарапайымдылығы жатады. Бірақ ашық тұрған ысырманың клапанының (2.3-сурет) сұйық өтетін жерінің шет жағында қуыс пайда болады, осыған байланысты онда құйынды токтар пайда болып, ағынның тегеурін шығыны артады және ол жерлерде тұздың, сонымен қатар парафин мен құмның жиналуы мүмкін. Сонымен бірге корпустың жоғарғы тығындау және сыналы бөлімдерін ұңғымадан шыққан сұйық ағып өтеді де, соның әсерінен олар коррозияға және эррозияға ұшырауы мүмкін.

Бұл кемшіліктер тікағынды ысырмаларда болмайды (2.5 -сурет).

Тікағынды ысырманың үлгісі

Мұнда сыналы нығыздауыш, шиберлі екі жақты плашкамен немесе біршиберлі түрімен ауыстырылған. Өтпелі каналдағы шибер ашық және жабық күйінде корпустың жоғарғы бөлшегіндегі нығыздауышқа үнемі жабысып тұрады. Ол екі сығылған жартылай пружиналардан тұрады. Пружинаның күш салуы 9 КН-ға дейін жетеді. Тікағынды ысырманың ашық немесе жабық кезінде, корпус бөлшегінің жоғарғы нығыздау бөлімі бойынша шибер жоғары-төмен бағытта сырғанайды.

Тікағынды ысырмада қою нығыздағыш майлар қолданады. Тұтқыр майлау қабаты сумен немесе мұнаймен шайылып кетпейді. Майдың қоры резервуарларда Б сақталады. Кейбір ысырмаларда май қоры (әдетте, оның маркасы - ЛЗ-162) негізгі кеңістіктен поршен В арқылы бөлінген. Сонымен бірге ысырманың ішкі қуыстарының барлығы арнайы маймен толтырылады.

5. СКҚ

Мұнай өндірісінде құбырларды келесі жағдайлар үшін қолданады: ұңғы ішінде мұнай қозғалысы орын алатын оқпанды жасау үшін, ұңғы ішіндегі қоңдырғыларды орналастыру үшін, өңдіріс территориясында құбырларды жүргізу үшін. Қолданылатын құбырлар әртүрлі болып келеді, сонымен бірге олардың негізгі 4 түрін атауға болады: бұрғылау, шегендеу, сорапты-компрессорлы және мұнай кәсіпшілігіндегі коммуникация құбырлары.

Сорапты компрессорлы құбырлардан тізбек құрылып ұңғыма бойымен түсіріледі. СКҚ-ды қолдану мақсаттары мынадай:қабаттан алынған сұйықты, сұйық пен газ қоспасын немесе газды жер бетін көтеру;ұңғы түбіне сұйық немесе газды айдау үшін (технологиялық процесстерді орындау үшін, өнімділікті арттыру немесе жөндеу жұмыстарын жүргізу үшін);ұңғы ішіндегі қоңдырғыларды ілу үшін;ұңғы ішінде жөндеу және бұрғылау жұмыстарын жүргізу.

СКҚ-ң шартты белгілену үлгілері:

Төзімділік дәрежесі Е, шартты диаметрі 60мм, қабырға қалыңдығы 5мм құбырлар үшін:60х5-Е МЕСТ 633-80 – тегіс құбырлар үшін; В-60х5 МЕСТ 633-80 – шеттері сыртқа шығарылған құбырлар үшін; МСК (муфталы сорапты компрессорлы)-60х5 МЕСТ 633-80 – жоғары герметизацияланған құбырлар;МзСК*(муфтасыз * сорапты компрессорлы)-60х5 МЕСТ 633-80 – жоғары герметизацияланған муфтасыз құбырлар;

Ол бойынша тегіс құбырлар және оларға арналған муфталар, шеттері сыртқа шығарылған құбырлар және оларға қажетті муфталар, тегіс жоғары геметизацияланған құбырлар және оларға арналған муфталар және муфтасы жоқ шеттері сырқа шығарылған құбырлар жасалынады. Тегіс құбырларды жасау жеңіл, бірақ олардың шет жақтарына жасалған бұранданың есебінен шет жақтарының төзімділігі әлсірейді. Ал бұрандасы сыртында орналасқан құбырлардың бойы мен шет жақтарының төзімділігі қатты болады. Оны төзімділігі біркелкі құбырлар деп атайды. Оларға жасалған муфтаның диаметры құбырдың диаметрінен үлкен болады (1.2-кесте). тегіс құбырлардың резьбасының конустық кейіппен жасалынып, профильдік бұрышы 600-қа тең болады.Диаметрлері: 27,33,42,48,60,73,89,102,114.

Құбырлардың шамасы бойынша А құбырлары (өте дәл жасалынған) үшін ауытқуы +6.5 тен –3.5% аралығында, ал Б құбырлары (аса дәл емес) үшін ауытқу +8 ден –6%-ға дейінгі аралықта болады.

Құбырлар төзімділік тобы мынадай болаттардан жасалады: Д, К, Е, Л, М, Р. Сонымен қатар СКҚ Д16Т маркалы алюминий қорытпасынан жасалынуы мүмкін. Бұл қорытпаның ағу шегінің мөлшері 300МПа, ал төзімділік шегі 110МПА дейін болады. Д16Т құбырларының сонымен қатар күкіртсутегілік (H2S) ортада коррозияға төзімділігі жоғары болады, егер оны қалың қабатты анодпен қаптаса, оның коррозияға төзімділігі одан да артады.

Газдың қысымы 50 МПа (500 кгс/см2) дейінгі ортада МСҚ тегіс құбырлары муфталы байланысының көмегімен герметизацияланады. МСҚ типті құбырларға қажетті ажырату күшін Рстр анықтау үзілуге қауіпті көлденең қима үшін жүргізеді. Аталған қима бұранданың біткен жерінен 12 мм арақашықтықта болады және күш келесі формуламен анықталады:

(

1.3 )

(

1.3 )

Мұндағы

Dcp

- қауіпті қимадағы құбырдың орташа

диаметрі, b - профильдің жұмыс істеу

биіктігі,

-

құбыр материалының ағу шегі

-

құбыр материалының ағу шегі -

болаттың пластикалық бөлігі үшін

Пуассон коэффициенті (0,5-ке тең),

-

болаттың пластикалық бөлігі үшін

Пуассон коэффициенті (0,5-ке тең), -үйкелісі

бұрышы (90),

-үйкелісі

бұрышы (90),

-

созу жүгін қабылдайтын профильдің иілу

бұрышы,l

- ұсталып тұрған бұранданың ұзындығы

(l=L-0.014м),

L – бұранданың жалпы ұзындығы.

-

созу жүгін қабылдайтын профильдің иілу

бұрышы,l

- ұсталып тұрған бұранданың ұзындығы

(l=L-0.014м),

L – бұранданың жалпы ұзындығы.

СКҚ-лардың әрбір 8-10 метр аралығында бұрандалы байлыныстарының орын алуынан ұңғыларға түсіріп-көтері жұмыстары күрт артады.

СКҚ келесі төзімділікті болаттардан жасалынады: Н-40, J-55 (МЕСТ 633 бойынша Д-ға сәйкес келеді) және N-80 API бойынша (5В спецификациясы), 5ВН API спецификациясы бойынша төзімділігі Р-105 болаттардан, 5ВС API спецификациясы бойынша H2S ортасы үшін С-75 төзімділікті (К,Е беріктік тобы) болаттан жасалады.Сонымен қатар ішкі жағы шынымен қапталған, эпоксидті смола жағылған СКҚ жиі қолданады. Бұлардың ішінде ең аз қолданылатыны - эмальмен қапталған құбырлар, себебі олар қымбатқа түседі. Мұндай әдіс құбыр беттерін парафиннен және коррозиядан қорғау үшін қолданылады. Сонымен қатар олар ағынның гидравликалық кедергісін 20-30%-ға азайтады.

Беттері эпоксидті смоламен қапталған құбырлардың ішінде парафиннің жиналып қалуы күрт азаяды. Шынымен салыстырғанда эпоксидті смола иілімді болып келеді, яғни құбарлардың деформациялануы кезінде ол жарылмайды. Бірақ оның да кемшіліктері бар. Смолаларды тек 60-800С температураларда ғана қолдануға болады.

6-СУРАК.

Компрессорсыз газлифтті пайдалану жабдықтары.

Газлифтті әдіспен өндіру негізінен үздіксіз және периодты болып бөлінеді (2.14-сурет). Жұмыстық агенттің ұңғыға берілуі бойынша газлифт компрессорлы және компрессорсыз болып бөлінеді. Жоғары қысымды газдың көзі ретінде жоғары қысымды газ мұнай өндіретін ұңғыдағы қабаттан алынатын болса, онда газлифт ішкіұңғылы компрессорсыз болып табылады (2.15-сурет).

2.15-сурет. Компрессорсыз лифт кезіндегі қондырғының сүлбесі

Ұңғыдағы 1 газ үлкен қысымда (15-20 МПа) тазарту орнына (құрғату) 2 жеткізіледі де, сонан соң ол гидроциклонды сепаратор және конденсат жинағыш арқылы өтеді. Тазарту пунктінен кейін газ жалынсыз қыздырғыштарға 3 түседі де, ары қарай газ үлестіргіш батареяға 4 беріледі. Газ 80-90 0С градусқа дейін қыздырылады. Газды қыздыру – тасымалдау және редуциялау кезіндегі гидрат құрылуынан сақтайтын өте тиімді әдіс. Батареядан кейін газ реттеуші штуцер 5 арқылы пайдаланушы мұнай ұңғыларына 6 бағытталады. Сұйық көтерілген соң газ газайырғышқа 7 түсіп тазаланып, сонан соң отын желілеріне және газ-бензин зауыттарына бағытталады. Газайырғаштардан алынған сұйықты ыдысқа 8 жібереді.

Мұнайды компрессорлы әдіспен өндірген кезде қондырғының жалпы үлгісі 2.16-суретте көрсетілген (пунктирмен компрессорлы станцияның қондырғысы көрсетілген).

Газ құбыры 3 арқылы түсетін газ компрессор станциясындағы газ дайындайтын торабқа 4 келіп түседі, бұл жерде газ механикалық қоспалардан, ылғалдан тазартылып қажетті бастапқы қысымды алады. Одан кейін газдың бір бөлігі қысым реттеушіден 5 компрессор қозғалтқышына түседі (әдетте 8ГК немесе 10ГК). Газдың негізгі бөлігі компрессордың 6 бірінші сатысының цилиндріне барады. Бірінші сатыда сығылған газ майбөлгіштерге 7 және тоңазытқыштарға 8 түседі, ол жерден ылғалды бөліп алуға арналған сепаратор 9 арқылы екінші сатыдағы сығу цилиндріне түседі. Бұдан кейін газ тағы да бірінші сатыдағыдай өңдеуден өтеді. Бөлінген ылғал конденсатқа арналған ыдысқа 10 түседі де, ары қарай сораптық бөлмеге 11 түседі. Екінші сатыда сығылғаннан кейін тазартылған газ компрессор станциясының 12 үлестіру аймағына түседі, ол жерде оның қысымы мен мөлшері тіркеледі. Компрессор станциясының аумағында суды салқындату жүйесі болады 13 (әдетте бұл градирня). Газды және қозалтқышты суыту үшін су өте көп мөлшерде қолданылады. Одан басқа компрессор үлкен май қорын қажет етеді 2, бұл жерде компрессорды майлап жағуға жұмсалынатын май сақталып тазартылады. Қуаты үлкен компрессорларды іске қосу үшін алдын ала сығылған ауа керек, ол қосалқы компрессорлардан 1 келеді. Компрессордан кейін газ кәсіпшілік торапқа түседі, ары қарай қажеттіліктерге байланысты қызыдырғыштардан 14, ылғалбөлгіштерден 15, газүлестіруші батареядан өтіп пайдалану ұңғыларына 17 жіберіледі.

2.16-сурет. Ұңғыларға газды дайындаудың және берілуінің үлгісі

Газлифтті қондырғылардың негізгі екі түрі болады- ашық және жартылай жабық типті.

7,8-СУРАК. Штангалы ұңғымалы сорап қондырғысы және олардың элементтері.

Ұңғыманы штангалық сораптармен пайдалану жабдықтары

Штангалық сорапты қоңдырғы сағалық жабдықтан, штангалық сораптардың тізбегінен, сораптық компрессорлы құбырлардың тізбегінен, ұңғымалы сораптан және қосымша жер асты қоңдырғысынан тұрады. Бөлек жағдайларда қандайда бір элемент орын алмауы мүмкін, сол кезде оның қызметін ШҰСҚ-ң басқа элементтері атқарады.

Сораптық штангалардың тізбегі бір-бірімен бұрандалармен байланысқан және штангалардан құралған өзекше (стержен) түрінде келтірілген.

Көп жағдайда ШҰСҚ-да жетек ретінде балансирлі тербелмелі-станоктарды қолданады (4.1-сурет). Штангалардың ұзындығы 6-дан 10 м дейін, диаметірі 12 ден 25 мм аралығында болады және бір бірімен муфталар арқылы жалғасады. Жылтыратылған штоктың жоғары класты тазалықпен өңделген беті болады және оны бірінші немесе сальникті штанга деп атайды.

СКҚ-ды герметизациялау үшін тізбек құрылғысының жоғарғы бөлігінде сағалық сальник орнатылған. Сальник арқылы жылтыратылған штанга өткізілген ұңғыма сағасының жабдықтарынан өндірілетін сұйықты алып кететін жері болады және ол арқылы сұйық алынады да, сүзгі тор арқылы өндіріске жіберіледі.

Әрекеті бір жақты ұңғымалық сорапты қарастырайық ІІІ. Ол СКҚ тізбегіне жалғанған цилиндрден 24 және штанга тізбегіне жалғанған плунжерден 25 тұрады. Айдау клапаны 26 плунжерге, ал сору клапаны 27 - цилиндрдің төменгі бөлігінде орнатылған.

Сораптың төменгі бөлігінде қажетті жағдайда газды IV немесе құмды сұйықтан бөлетін якорь орнатылған. Газ құбыр сыртындағы кеңістікке СКҚ 18 және шегендеу 16 құбырлар тізбегінің арасы арқылы өтеді, құм якорьдің корпусында тұнып қалады.

ШҰСҚ-ның жұмыс істеуі кезінде оған энергия электрлі қозғалтқыштан редуктор арқылы кривошипті-шатунды механизмге беріліп, оның көмегімен айналмалы қозғалыс штангалар тізбегінің қайтымды-ілгерілмелі қозғалысына түрленеді. Тізбекпен байланысқан плунжер де қайтымды-ілгерілмелі түрде қозғалады. Плунжердің жоғары қарай қозғалысында айдау клапаны плунжердің үстіндегі сұйық қысымымен жабылады да, ол СКҚ бойымен жоғары көтеріледі. Сол уақытта сору клапаны ашылып, плунжердің астындағы цилиндр көлемі сұйыққа толады.

Плунжердің төмен қарай жүрісі кезінде сору клапаны сұйық бағанасының қысымымен жабылады да, айдау клапаны ашылып сұйық плунжердің үстіндегі кеңістікке жиналады.Үстіңгі бетке көтерілген сұйық сағалық сальниктің бүйіріндегі бұрып алу тесігі арқылы өндірістік коллекторға жіберіледі.

Кәсіпшіліктің түріне немесе жекеленген ұңғымаларға байланысты ШҰСҚ-лардың басқа конструкциялары қолданылуы мүмкін.

4.1-сурет. Штангалы ұңғымалы сорап қондырғысы (ШҰСҚ):

1-фундамент; 2-рама; 3-электр-қозғалтқыш; 4-сына-белбеулі беріліс; 5-кривошип; 6, 8-контрасмалық жүктер; 7-шатун; 9-ұстын; 10-балансир; 11-балансир басын бекітіп қою механизмі; 12-балансирдің басы; 13-арқан ілу құрылғысы; 14-жылтыратылған шток; 15-сағалық сальник; 16-шегендеу құбырларының тізбегі; 17-штанга тізбегі; 18-СКҚ; 19-тереңдік сорабы; 20-газды якорь; 21-штанганың шыңдалған нығыздағышы; 22-құбырлы цилиндр; 25-сорап плунжері; 26-айдау клапаны; 27-сору клапаны.