Дипломы-2 / ВЗД-172 / Документы / Производство / ВЫСОКИЕ ТЕХНОЛОГИИ

.pdf

ВТСНТ – 2013

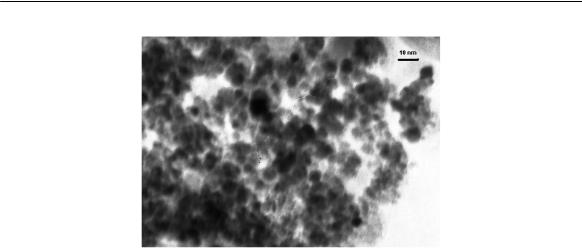

Рис. 2. Электронная микрофотографиячастиц магнетита (по данным ОСМ ТНЦ СО РАН).

Методы:

1. Приготовление суспензии немодифированных наноразмерных частиц магнетита для внутривенного введения.

Навеску сухого нанопорошка магнетита растворяли в водно-солевом стабилизирующем растворе, содержащем хлорид натрия, натрия цитрат и динатриевую соль 4-(2-гидроксиэтил)пиперазин-1-этансульфониевой кислоты. Полученную суспензию подвергали сонификации на ультразвуковом дезинтеграторе в течение 30 мин, для разрушения агрегатов наночастиц, которые образуются при их хранении. Раствор после дезинтеграции подвергали центрифугированию в гравитационном поле 500 g, в течение 5 мин, с целью осаждения агломератов наноразмерных частиц.

Супернатант отбирали автоматической пипеткой и фильтровали через поликарбонатные фильтры с диаметром пор – 100 нм под избыточным давлением аргона, после чего использовали для исследования.

2. Приготовление суспензии липосом и магнитолипосом на основе наноразмерных частиц магнетита для внутривенного введения методом экструзии.

Для получения мультиламеллярных везикул использовали метод обращения фаз. Липиды (1,2-дипальмитоил-sn-глицеро-3-фосфохолин (DPPC), 1,2-дистеароил- sn-глицеро-3-фосфохолин (DSPC), Lipoid GmbH, Германия), 1,2-дистеароил-sn- глицеро-3-фосфоэтаноламин-N-[метокси(поли-этиленгликоль)-2000] аммониевая соль (DSPE-PEG-2000) и холестерин (Avanti Polar Lipids, Inc., США) растворяли в

40 мл хлороформа и переносили в сухую круглодонную колбу, которую соединяли с роторным испарителем (ИР-1М2). C целью предотвращения окисления липидов добавляли α-токоферола ацетат. В течение 40 мин на водяной бане (при температуре 56 С) отгоняли хлороформ, в результате происходило образование липидной плёнки. Пленку ресуспендировали добавлением 10 мл хлороформа и вновь отгоняли на роторном испарителе. Процедуру повторяли трижды.

Дипальмитоилфосфатидилхолин (DPPC) - 103,98 мг. Дистеароилфосфатидилхолин (DSPC) - 12,44 мг. Дистеароилфосфатидилэтаноламин-ПЭГ-2000 (DSPE-PEG-2000) - 0,88 мг. Холестерин (Chol) - 1,22 мг.

139

Секция 4. Химические и биотехнологии.

α-токоферола ацетат (α-TA) - 1,48 мг. Всего липидов 120 мг.

Молярные соотношения компонентов липосомальной мембраны:

DPPC : DSPC : Chol : DSPE-PEG-2000 : α-TA = 9 : 1 : 0,2 : 0,02 : 0,2 [Тазина, 2010].

Для получения магнитолипосом образовавшуюся липидную пленку гидратировали 15 мл суспензии наноразмерных частиц магнетита (см. п.1).

Суспензию мультиламеллярных везикул и наночастиц перемешивали с помощью стеклянных шариков, на вращающемся роторе, затем вносили с помощью шприца в рабочую камеру экструдера Avanti Mini-Extruder (Avanti Polar Lipids, Inc.,

США).

При получении полых липосом липидную пленку гидратировали 15 мл стабилизирующего раствора (см. п.1).

Образовавшуюся после гидратации суспензии экструдировали через поликарбонатные фильтры Costar (Canada) с размером пор 200 нм при температуре 50 °C под избыточным давлением (15 атм.) аргона. Содержание липида в полученной эмульсии – 8 мг/мл.

Свежеприготовленную суспензию липосом и магнитолипосом подвергали стерилизующей фильтрации под давлением через нейлоновые мембранные фильтры

сразмером пор 0,22 мкм (Pall Corporation, США).

3.Концентрацию железа в суспензии определяли рентгенофлуоресцентным методом (Quant'X, Thermo Scientific, Швейцария) и методом атомно-эмиссионной спектрометрии (iCAP 6300 Duo, Thermo Scientific,

Великобритания), с последующим пересчетом на концентрацию магнетита.

4.Распределение частиц по размерам в суспензии проводили методом динамического светорассеяния на лазерном анализаторе размерности Zetasizer nano zs (Malvern Instruments, Великобритания).

5.Форму и структуру частиц в суспензии устанавливали с помощью просвечивающего электронного микроскопа JEM-100 CX II (JEOL, Япония).

Выводы

1.Методом экструзии получены магнитолипосомы на основе немодифицированных наноразмерных частиц магнетита.

2.Магнитолипосомы представлены мультиламеллярными липосомами, в полости которых распложены свободные частицы магнетита и их агломераты.

3.Экструзия через поликарбонатные фильтры (d=200 нм) обеспечивает относительную однородность полученных магнитолипосом, которые имеют относительно узкое распределение по размерам.

4.Концентрация магнетита в суспензии магнитолипосом составляет 5 мг/мл.

140

ВТСНТ – 2013

МОДИФИКАЦИЯ СТРУКТУРЫ ГУМИНОВЫХ КИСЛОТ В ПРОЦЕССЕ МЕХАНОХИМИЧЕСКОЙ ОБРАБОТКИ БУРОГО УГЛЯ

Т.С. Уразова1, студент, А.Л. Бычков2, к.х.н., О.И. Ломовский2, д.х.н., проф 1Новосибирский государственный университет,630090,Новосибирск,ул.Пирогова, 2, 2Институт химии твёрдого тела и механохимии СО РАН, 630128, Новосибирск,

ул. Кутателадзе, 18, тел 8(913)707-9505

E-mail: urazovatanya@mail.ru; bychkov_a@solid.nsc.ru

Гуминовые кислоты (ГК) являются сложными полифункциональными высокомолекулярными органическими соединениями почвы, торфа и бурого угля, не имеющими постоянного химического состава и играющими важную роль в процессах трансформации и транспорта неорганических соединений в природных системах [1]. Одновременно с этим гуминовые кислоты являются неотъемлемой частью важнейших обменных процессов в биосфере и круговорота органического углерода на Земле. Амфифильный характер ГК обеспечивает их химическое связывание с различными неорганическими и полярными органическими соединениями; менее полярные органические соединения вступают с ними в неспецифические физические взаимодействия [2]. В связи с этим для борьбы с различными загрязнениями или ремидиации повреждённых почв представляется эффективным использование продуктов на основе гуминовых кислот.

На сегодняшний день существуют механохимические подходы к переработке природного сырья, в частности бурого угля – наиболее богатого источника гуминовых кислот, позволяющие значительно увеличивать выход водорастворимых гуминовых кислот [3, 4]. Однако на существующем уровне техники не решены проблемы с масштабным производством гуминовых препаратов, что обуславливает необходимость в дальнейшем развитии твердофазных механохимических методов извлечения и модификации структуры гуминовых веществ, добавлении дополнительного количества функциональных групп, обуславливающих сорбционные свойства.

Целью данной работы являлась механохимическая модификация структуры гуминовых кислот бурого угля и получение образцов сорбентов, обогащённых необходимыми функциональными группами

Механохимическую обработку исследуемого бурого угля проводили в лабораторном активаторе АГО-2 при расчётном ускорении мелющих тел 200 м/с2 и времени обработки 2 минуты. В качестве реагентов использовали гидроксид натрия (щелочной реагент, классически используемый в работах с гуминовыми кислотами), и перкарбонат натрия Na2CO3∙1.5H2O2 (новый щелочно-окислительный реагент, модифицирующий структуру гуминовых кислот).

Механическая активация, как со щелочным, так и с окислительным реагентом, приводит к увеличению выхода гуминовых кислот (таб. 1). По содержанию функциональных групп, определённому потенциометрическим титрованием, можно судить о зависимости химической структуры ГК от условий механохимической обработки.

При обработке угля с гидроксидом натрия происходит классическое образование гумата натрия без образования новых функциональных групп [4, 5]. В результате обработки угля с перкарбонатом натрия увеличивается содержание

141

Секция 4. Химические и биотехнологии.

фенольных и карбоксильных функциональных групп, что придаёт полученному материалу повышенную сорбционную ёмкость по отношению к тяжёлым металлам.

Таблица 1

Содержание гуминовых кислот и функциональных групп в исходном угле и продуктах механохимической обработки

Образец |

Содержание ГК, % |

Содержание функциональных групп, ммоль/г |

||

фенольные |

карбоксильные |

|||

|

|

|||

Исходный |

23,6 ± 0,4 |

10,0 ± 0,9 |

3,1 ± 0,4 |

|

уголь |

||||

|

|

|

||

Гумат натрия |

59,6 ± 1,1 |

8,0 ± 0,9 |

4,8 ± 0,5 |

|

Окисленный |

72 ± 3 |

7,7 ± 0,8 |

6,3 ± 0,7 |

|

гумат натрия |

||||

|

|

|

||

Методом эксклюзионной гель-хроматографии показано, что механохимическая обработка при использованных условиях не приводит к значительному изменению молекулярно-массового распределения (ММР) гуминовых кислот (рис. 1), часто наблюдаемому в механохимии полимеров при более интенсивных режимах обработки.

Интенсивность |

500 |

|

|

|

|

|

Гумат натрия |

|

|

|

|

|

|

|

|

Окисленный гумат |

|

||

400 |

|

|

|

|

|

Исходный уголь |

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

6 |

6,5 |

7 |

7,5 |

8 |

8,5 |

9 |

9,5 |

10 |

|

|

|

|

|

|

|

|

Время, мин |

|

|

Рис. 1. ММР гуминовых кислот исходного угля и продуктов |

|

|

||||||

|

|

|

механохимической обработки |

|

|

|

|

||

Полученные сорбенты показали высокую эффективность при связывании тяжёлых металлов (Cd, Cu, Cr, Zn, Pb) в условиях лабораторного и натурного экспериментов [6].

Список литературы

1.Орлов Д.С. Гумусовые кислоты почв и общая теория гумификации. / Изд-во МГУ, М., 1990, 325с.

2.Пройдаков А.Г. Гуминовые кислоты из механообработанных углей // Химия твердого топлива. – 2009. – №1. – С.13-19

142

ВТСНТ – 2013

3.Иванов А.А., Юдина Н.В., Ломовский О.И. Механохимическая обработка верхового торфа // Химия растительного сырья. – 2004. – № 2. – С.55-60.

4.Юдина Н.В., Тихова В.И. Структурные особенности гуминовых кислот торфов, выделенных разными способами // Химия растительного сырья. – 2003. – № 3. – С.29-34.

5.Ломовский О.И., Иванов А.А., Рожанская О.А., Юдина Н.В., Королев К.Г. Изменение состава и свойств водорастворимых компонентов торфа при механохимической обработке // Химия в интересах устойчивого развития. – 2004. – № 3. – С.355-361.

6.Urazova T.S, Bychkov A.L., Lomovsky O.I. Mechanochemical Modification of Humic Acids to Create Microreator Particles Absorbing Inorganic Pollution // Second International Conference of CIS IHSS on Humic Innovative Technologies “Natural and engineered nanoparticles in clean water and soil technologies” (Moscow, Russia, October 29 – November 2, 2012) : book abstr. – Moscow, 2012.

– P. 77

ЗАВИСИМОСТЬ СТРУКТУРЫ ПРОДУКТА НЕРАВНОВЕСНОГО ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ МЕДИ И АЛЮМИНИЯ ОТ СТАРЕНИЯ И УСЛОВИЙ ТЕРМООБРАБОТКИ

В.В. Коробочкин, д.т.н., проф. Н.В. Усольцева, инженер Томский политехнический университет, 634050, Россия, г. Томск, пр. Ленина, 30

E-mail: usoltseva.nv@mail.ru

Известно, что состав и структура материала зависят не только от способа его получения, но и в значительной степени определяются физико-химическими процессами, протекающими при старении. В тоже время на стадии термообработки структура материала может изменяться как за счет термического воздействия, так и вследствие влияния условий проведения процесса термообработки (инертная среда, повышенное или пониженное давление).

В работе представлены результаты исследования продукта совместного неравновесного электрохимического окисления меди и алюминия [1]. Для оценки влияния старения под раствором и сушки при давлении ниже атмосферного на продукт электролиза использовался рентгенофазовый анализ.

На рис. 1 представлены результаты рентгенофазового анализа серии образцов, условия получения которых приведены ниже.

1.Старение под раствором до образования карбонатов (~ 20 суток), сушка на воздухе и в печи при 110 °С (I).

2.Старение под раствором в течение 50 суток:

а) сушка осадка на воздухе и в печи при 110 °С (II);

б) длительное осаждение из стабильной суспензии, сушка на воздухе и в печи при 110 °С (III).

3.Старение под раствором, сушка на воздухе и в печи при 150 °С (IV).

4.Старение под раствором, сушка под давлением 3-5 кПа (V).

Независимо от условий старения и термообработки образцы состоят из гидрата двойного карбоната меди-алюминия (Cu-Al/LDH), оксида меди (II) и бемита [2].

143

Секция 4. Химические и биотехнологии.

Рис. 1. Рентгенограммы продукта неравновесного электрохимического окисления меди и алюминия

Несмотря на постоянство фазового состава смещение рефлексов Cu-Al/LDH относительно значений, приведенных в базе данных, свидетельствует о влиянии условий как старения, так и термообработки на структуру материала.

Смещение характерно для всех рефлексов Cu-Al/LDH. Поскольку различие более выражено для рефлекса с максимальной интенсивностью, на рис. 2 представлены фрагменты рентгенограмм в том интервале удвоенных углов отражения (11…13°), где прописывается указанный рефлекс. Вертикальная пунктирная линия соответствует справочным данным.

Полагаем, что за смещение рефлексов, то есть увеличение или уменьшение межплоскостного расстояния, ответственно электростатическое взаимодействие между гидроксильными слоями и анионами, расположенными между слоями [3]. Интенсивность этого взаимодействия определяется, в том числе, количеством указанных ионов. Поскольку условия приготовления образцов слабо влияют на карбонат-ионы, отклонение межплоскостного расстояния обусловлено изменением толщины гидроксильного слоя.

Хранение продукта электролиза под раствором в течение времени, достаточного для полной его отмывки от ионов электролита и для протекания до конца процесса образования Cu-Al/LDH (I), позволяет получать продукт, в состав которого входит Cu-Al/LDH с параметрами, соответствующими справочным данным. Старение продукта электролиза в течение более длительного периода времени (II) приводит к частичной дегидратации, ослаблению взаимодействия гидроксильного слоя и карбонат-ионов, как следствие, к расщеплению рефлекса с появлением пика,

соответствующего большему значению межплоскостного расстояния. Элементы структуры с большим значением межплоскостного расстояния, относительно стандартного, обладают пониженной термостойкостью. При термообработке они разрушаются в первую очередь. В результате не наблюдается расщепление наиболее интенсивного пика и смещение остальных пиков (IV).

144

ВТСНТ – 2013

Стабилизация суспензии продукта электролиза (III) происходит из-за электростатического отталкивания частиц в растворе и большой толщины двойного электрического слоя. В таком случае значительное количество воды и гидроксильных ионов присутствует не только на поверхности частиц, но и входит в их структуру. Дополнительный гидроксильный покров усиливает взаимодействие слоев с карбонат ионами и уменьшает межплоскостное расстояние. На рентгенограмме это проявляется смещением рефлексов в сторону больших значений 2θ.

Если сушка при атмосферном давлении приводит к разрушению элементов структуры с увеличенным значением межплоскостного расстояния, то сушка при пониженном давлении, наоборот, способствует их образованию (V).

Список литературы

1.Коробочкин В.В., Усольцева Н.В., Балмашнов М.А. Электрохимический синтез медь-алюминиевой оксидной системы в неравновесных условиях // Фундаментальные исследования. – 2012. – № 11 (1). – С. 143–147.

2.Коробочкин В.В., Усольцева Н.В., Балмашнов М.А. Фазовый состав наноразмерных продуктов неравновесного электрохимического окисления меди и алюминия // Известия ТПУ. – 2012. – Т. 321. – № 3. – С. 59–63.

3. Developments in Clay Science. V. 1. Handbook of Clay Science. Edited by F. Bergaya, B.K.G. Theng, G. Lagaly. – Amsterdam: Elsevier Science, 2006. – 1224 p.

СИНТЕЗ РАЗЛИЧНЫХ АРИЛИОДОКСОЛОВ И ИЗУЧЕНИЕ ИХ ХИМИЧЕСКИХ СВОЙСТВ

А.Э. Чаусова, студент гр. 4ГМ11 Научный руководитель: М.С. Юсубов, д.х.н., проф., Р.Я. Юсубова, к.х.н., доц.

Национальный исследовательский Томский политехнический университет, 634050, г. Томск, пр. Ленина, 30,

E-mail: happybear.nastya@mail.ru

Исследования в области химии поливалентного иода начались еще 1983, а за последние два десятилетия резко возрос интерес к этим соединениям благодаря их экологически мягким и селективным окислительным способностям. Все чаще данные соединения стали использовать в органическом синтезе не только как субстраты и реагенты для различных реакций, но даже иногда и в качестве катализаторов. Соединения поливалентного иода катализируют различные реакции окисления, такие как окисление спиртов, α-окисление кетонов, окислительная спироциклизация фенолов и т.д.[1]

Внашей работе в качестве соединений поливалентного иода используются иодониевые соли. Как известно, стабильные иодониевые соли нашли многочисленное практическое применение в химии, например, как катионные фотоинициаторы в химии полимеров или как биологически активные соединения.

Вданной работе описывается метод пара-селективного получения замещенных арилиодоксолов с использованием иодониевых солей, а также дальнейшее использование полученных соединений.

145

Секция 4. Химические и биотехнологии.

Используемый нами метод позволяет, не выделяя иодониевую соль, вводить ее в реакцию получения замещенных арилиодоксолов, т.к. некоторые иодониевые соли бывают нестабильны на воздухе, что могло значительно затруднить выделение продуктов реакции.[2]

Схема и механизм реакции получения арилиодоксолов представлены на рисунке 1.

Рис. 1. Метод получения арилиодоксолов

Синтез включает в себя две важных стадии: на первой стадии происходит образование иодониевых солей, что достигается с помощью окисления субстрата OXONE-ном, а на второй стадии происходит образование соответствующих арилиодоксолов, чего мы добиваемся, экстрагируя продукт метиленом хлористым, а остальные реагенты остаются в водной среде. Таким образом данная методика также позволяет сократить к минимуму проблему выделения продукта.

Данный синтез проводится с использованием сильного окислителя OXONE (2KHSO5·KHSO4·K2SO4), который является стабилизированным, нетоксичным и безопасным в обращении окислителем.

Селективное пара-замещение возможно вследствие стерического эффекта, который приводит к возникновению псевдотреугольной бипирамидальной геометрии, в результате которой возникает Т-образный угол, что влечет за собой возможность замещения атома исключительно в пара-положении.[3]

Таким образом структуры полученных арилиодоксолов, а также их выходы

приведены в таблице 1. Структура данных соединений подтверждена методом ЯМР

1Н.

Таблица 1

Выходы и структура полученных арилиодоксолов

Продукт Выход, %

I |

86 |

O

O [a]

67

I

I

O

O [b]

146

ВТСНТ – 2013

62

I

I

O

O [c]

Br

44

I

I

O

O [d]

I

57

I

I

O

O [e]

Cl

43

I

I

O

O [f]

Данные арилиодоксолы были получены для проведения реакций этерификации, но мы столкнулись с проблемой того, что в одну стадию этерификация не проходит. Именно поэтому сначала мы решили провести функционализацию полученных соединений поливалентного иода. Схема реакции приведена на рисунке 2.

I |

SOCl2 |

ICl |

|

+H2O+ SO2 |

|||

O |

|

||

|

reflux,6h |

Cl |

|

|

|

||

O |

|

O |

Рис. 2. Метод функционализации арилиодоксолов

На данный момент проведены реакции функционализации с продуктами [c] и [b]. Реакция с продуктом [b] не прошла, возможно из-за стерических эффектов, а с продуктом [c] реакция проведена успешно.

147

Секция 4. Химические и биотехнологии.

В дальнейшем планируется функционализация и этерификация всех полученных арилиодоксолов.

Список литературы

1.Ishihara K., Uyanik M. Chem.Commun., 2009, 2086-209

2.Zhdankin V.V. J. Org. Chem., 2010, 3170-3201

3.Zhdankin V.V., Stang P.J. Chem. Rev., 2008, (108), 5327-5335

4.Zhdankin V.V., Stang P.J. Chem. Rev., 2002, (102), 2523–2584

ТЕХНОЛОГИЧЕСКИЕ УСЛОВИЯ БИОЛОГИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ ЦИНКА ИЗ ОТХОДОВ СИБАЙСКОГО ФИЛИАЛА УЧАЛИНСКОГО ГОРНО-ОБОГАТИТЕЛЬНОГО КОМБИНАТА

Д.В. Четверикова, м.н.с., С.П. Четвериков, д.б.н., с.н.с., М.Д. Бакаева, к.б.н., с.н.с. Институт биологии УНЦ РАН, 450054, г. Уфа, пр.Октября,69,

тел. (347)235-57-83

E-mail:biolab316@yandex.ru

Истощение запасов богатых металлами руд Урала является серьезной проблемой, которую можно решить с использованием некондиционных руд и отходов флотационного обогащения, в огромных количествах накопленных в отвалах и карьерах на территории горно-обогатительных комбинатов (ГОК). В некоторых из них концентрация цинка достигает величин, характерных для бедных руд. Из отвалов с отходами обогащения медь, цинк, железо и другие металлы проникают в окружающие экосистемы вместе с пылью и высоко минерализованными водами [1, 2]. Большой подвижностью в почве отличаются соединения цинка. Поэтому разработка технологий вторичного использования отходов обогащения, позволяющих снизить в них концентрацию металлов, является актуальной проблемой экологической биотехнологии [3-5].

Целью работы был подбор оптимального режима биологического выщелачивания отходов флотационного обогащения сульфидных медно-цинковых руд в перколяционных колонках.

В качестве субстрата для выщелачивания служили образцы отработанных медно-цинковых руд из хвостов флотационного обогащения Сибайского филиала Учалинского ГОК имеющие в своем составе: 79% пирротина и пирита, 20% кварца, 1% халькопирита, сфалерита – следы. Средний размер частиц составлял 12 - 100 мм. Для биологического выщелачивания отходов использовали бинарную культуру ацидофильных литоавтотрофных микроорганизмов, включающую в себя представителей родов Acidithiobacillus и Ferroplasma и поддерживаемые в коллекции микроорганизмов Института биологии УНЦ РАН.

Лабораторная перколяционная установка представляла собой набор колонок, в которые помещалась отработанная руда (по 5 кг в каждую). Через них пассивно фильтровался выщелачивающий раствор, содержавший (мг/л): (NH4)2SO4 – 132, (MgCl2)×6H2O – 53, CaCl2×2H2O – 147, KH2PO4 – 27. Опыты на перколяционной установке были поставлены в двух режимах: «затопления», когда скорость подачи раствора обеспечивала постоянное нахождение руды под слоем жидкости, и

148