- •6 Интеллектуальная автоматизация технологического проектирования

- •6.1 Определение экспертных систем, их достоинство и назначение

- •6.2 Отличие эс от других программных продуктов

- •6.3 Отличительные особенности. Экспертные системы первого и второго поколения

- •6.4 Области применения экспертных систем

- •6.5 Критерий использования эс для решения задач

- •6.6 Целесообразность разработки эс

- •6.7 Этапы разработки экспертных систем

- •6.8 Режимы работы эс

- •6.9 Взаимосвязь инженера по знаниям с экспертом

- •6.10 Знания как объект моделирования в автоматизированных системах

- •6.10.1 Представление знаний в экспертных системах

- •6.11 Ограничения в применение экспертных систем

- •6.12 Преимущества эс перед человеком - экспертом

- •6.13 История развития экспертных систем

- •6.13.1 Экспертно-проектная система технологий в современном машиностроительном производстве

- •6.13.1.1 Интеграция и интеллектуализация конструкторско-технологического проектирования

- •6.13.1.2 Декомпозиция технологий машиностроительного производства

- •6.13.1.3 Оценка ресурсоемкости проектируемых технологических процессов

- •6.13.1.4 Формирование баз знаний в аэстм

- •6.13.1.5 Реализация прототипа аэстм

- •6.13.1.6 Выводы

- •6.14. Проблемы, возникающие при создании эс. Перспективы разработки

- •6.15 Выводы

6.13.1.3 Оценка ресурсоемкости проектируемых технологических процессов

Металло- и энергосбережение необходимо рассматривать в тесной связи, так как, например, при производстве стали на долю энергии приходится около 25 % ее стоимости, а при производстве цветных сплавов эта составляющая затрат еще выше. При этом затраты энергии на производство металла в металлургии в 5 -10 раз превышают суммарные затраты энергии на всех последующих этапах металлообработки. Поэтому широкое использование малоотходных процессов в металлообработке является, по сути, кардинальным методом снижения энергозатрат в сквозном цикле производства.

Оценка затрат энергии на всех стадиях металлообработки представляет сложность ввиду отсутствия общепринятой методики и необходимости учета многих факторов, отражающих многообразие используемых методов обработки, специфику технологического оборудования и преобразования энергии из одного вида в другой. В тех случаях, когда прямое сопоставление затрат энергии невозможно, представляется целесообразным использовать в качестве эквивалента расход первичной тепловой энергии и условного топлива.

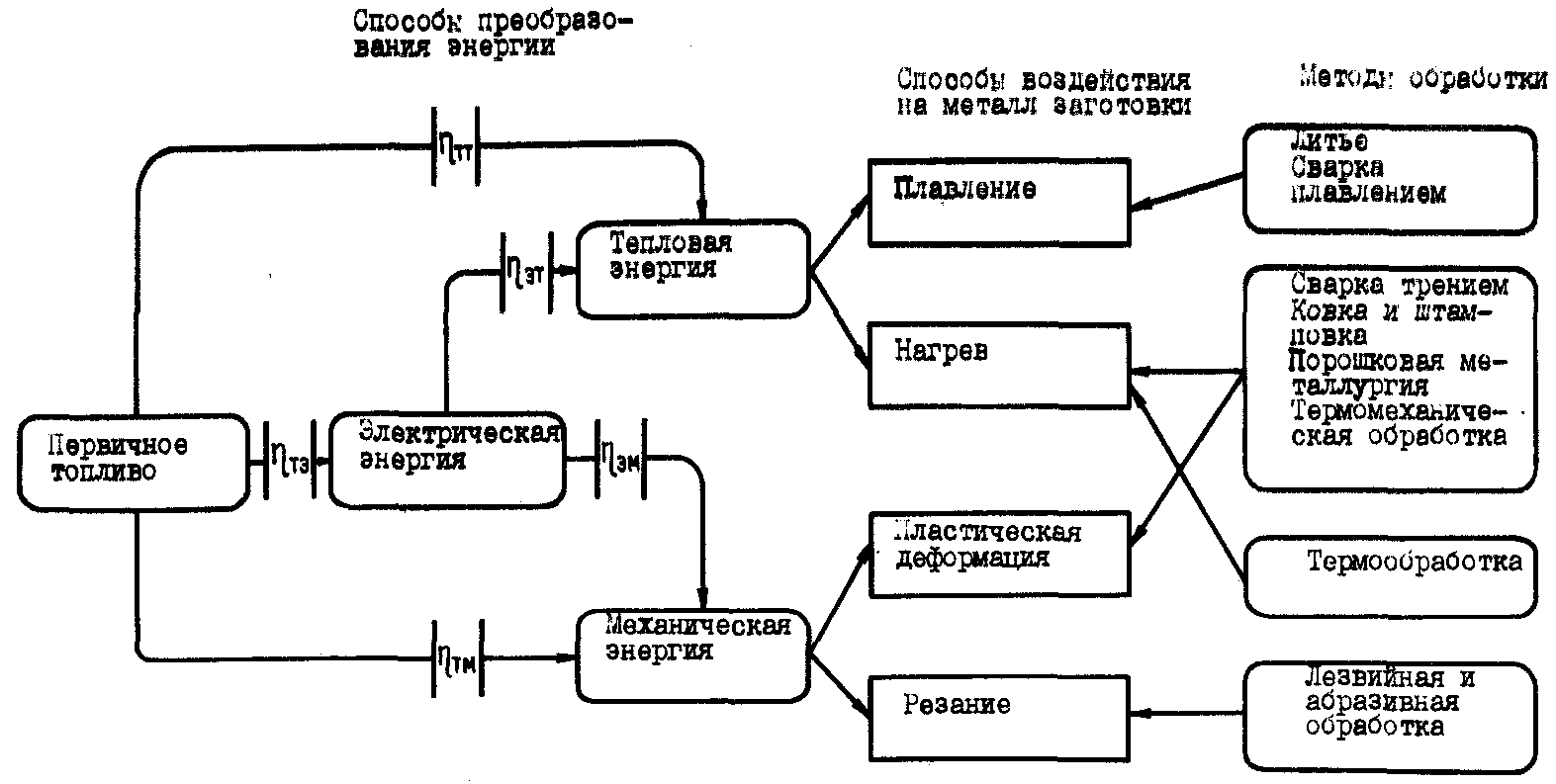

На рисунке 6.7 показана взаимосвязь основных методов металлообработки и способов преобразования энергии. Как видно, каждому методу обработки соответствуют определенные способы физического воздействия на металл заготовки, которые в свою очередь, определяют возможные варианты преобразования энергии.

Рисунок 6.7 - Взаимосвязь методов обработки и способов преобразования энергии

Расход металла в сквозном технологическом маршруте изготовления детали характеризуется следующими составляющими:

Нм = Мд+Мо,

где Нм – норма расхода металла на деталь, кг;

Мд – масса детали, кг;

Мо – суммарная масса отходов на всех стадиях изготовления, кг.

Для оценки технического уровня процессов формообразования (литье, ковка, штамповка, резание и др.) широко применяют коэффициент использования металла:

![]()

где Ки – коэффициент использования металла в сквозном технологическом процессе изготовления детали.

С учетом декомпозиции сквозного процесса на этапы (переделы, стадии, операции и т. д.) значение Ки определяется как произведение частных значений Ки(к),т.е.

![]()

где n. – число этапов при декомпозиции сквозного процесса;

Ки(к) – значение коэффициента использования металла для к-го этапа.

При этом значение Ки(к) будет равно

![]()

где М(к) – масса заготовки (полуфабриката) после (к-1)-й стадии, (при к=1, Мо=Нм);

М(к+1) – масса заготовки после к-й стадии, (при к=и, (М(к+1) = Мд)).

Такой подход позволяет проследить эволюцию преобразования металла заготовки в деталь на всех этапах ее изготовления с любой степенью детализации, а также учесть структуру образования отходов (рисунок 6.8.).

В общем случае баланс энергозатрат включает затраты на получение металла, выполнение всех этапов (операций) технологического маршрута, а также возврат энергии в результате вторичной переработки технологических отходов металла

![]()

где Q – суммарные затраты энергии на производство металла и изготовление детали в сквозном маршруте;

Qм – затраты энергии на производство заготовки массой Нм;

![]() –суммарные

затраты на выполнение технологического

маршрута, включающего к этапов (операций);

–суммарные

затраты на выполнение технологического

маршрута, включающего к этапов (операций);

Qов – возврат энергии в результате вторичной переработки отходов металла.

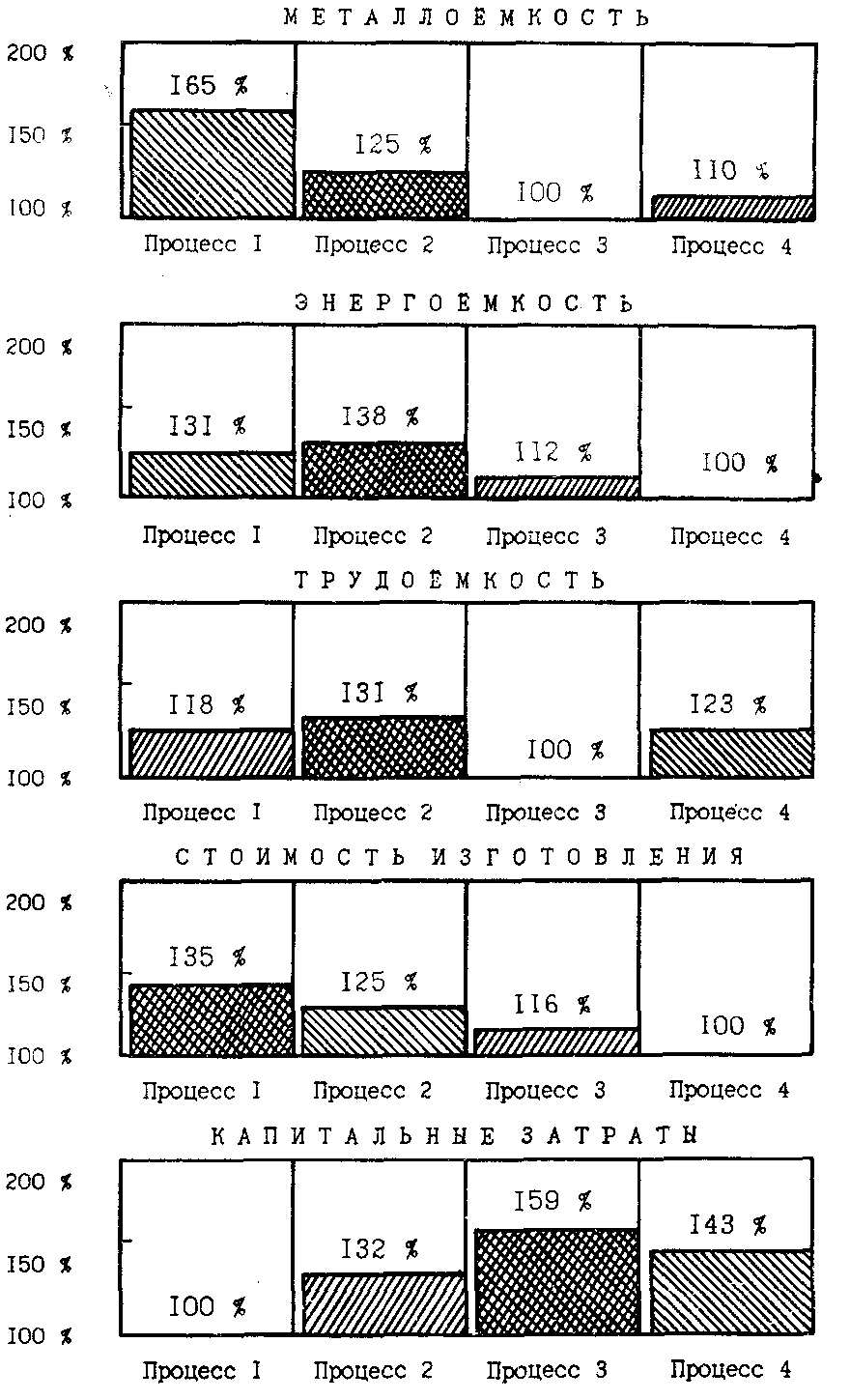

Расчет остальных показателей ресурсоемкости (труд, стоимость изготовления, капитальные затраты) может выполняться по общепринятым методикам. Вычисленные таким образом для альтернативных вариантов изготовления пять показателей ресурсоемкости выдаются пользователю АЭСТМ в виде диаграммы (рисунок 6.9.). что значительно облегчает процедуру принятия окончательного решения.

Рисунок 6.8 - Структура преобразования металла на К-й стадии обработки

Рисунок 6.9 – Сравнение ресурсоемкости альтернативных процессов изготовления детали