- •Стали

- •Магниевые сплавы

- •Титановые сплавы

- •Алюминиевые сплавы

- •2.1. Технологичность заготовок

- •Горячештампованные заготовки

- •Литые заготовки

- •Простановка размеров

- •Технологичность основных элементов конструкции деталей

- •Открытые плоскости

- •Сопрягаемые плоскости (колодцы, карманы, пазы, гнезда)

- •Наружные поверхности вращения

- •Внутренняя резьба

- •Фасонные поверхности

- •Монолитные панели

- •Панели, изготовляемые из плит

- •Панели из горячештампованных заготовок

- •Панели из горячепрессованных заготовок

- •Панели из специального литья

- •Крупногабаритные детали из алюминиевых и магниевых сплавов

- •Балки и лонжероны

- •Детали узлов поворота

- •Шпангоуты, рамы и их детали

- •Длинномерные детали из прессованных профилей

- •Фитинги и кронштейны

- •Рычаги и качалки

- •Фланцы и крышки

- •ЛИТЕРАТУРА

специальных согласований:

–материал и метод получения заготовок особо ответственных деталей;

–окончательную форму и размеры деталей;

–технологические процессы и параметры деталей, особо оговоренные в КД (твердость, термическая обработка, упрочнение, отделка, покрытие);

–методы и средства контроля параметров, оговоренные в КД.

Если на стадии отработки технологичности КД выявляются недостающие размеры, неудачная их простановка, отсутствие других необходимых конструкторско-технологических данных и эти данные не могут быть получены из плазов, сборочных и теоретических чертежей, технолог оформляет соответствующий запрос в отдел Главного конструктора по установленной форме. Вообще, результаты анализа чертежа детали с целью:

–сокращения типоразмеров режущего инструмента и количества выполняемых операций;

–применения более производительного и экономически выгодного инструмента;

–применения стандартного инструмента взамен специального;

–уменьшения количества переустановок детали;

–уменьшения количества и стоимости потребной оснастки;

–повышения точности базирования;

–снижения степени коробления детали при обработке;

–повышения точности и производительности обработки;

–уменьшения объема последующей слесарной и станочной доработки;

–сокращения затрат на расчет и подготовку программ для станков

сЧПУ

оформляются в виде запроса или требования о повышении технологичности и направляются в ОГК, КБ, ОКБ для согласования и принятия соответствующего технического решения.

Изложенное показывает, что результатом грамотного инженерного анализа технологичности является не бессмысленная формула: «деталь технологична» или «деталь нетехнологична», не набор числовых критериев так называемого количественного анализа технологичности, а обоснование выявленных причин низкой технологичности детали или отдельных ее конструктивных элементов с предложениями по усовершенствованию конструкции, простановки размеров, изменению технологии, средств технологического оснащения и анализом следствий,

ккоторым может привести реализация этих предложений.

2.1.Технологичность заготовок

Взависимости от конкретных условий (программа выпуска, техни-

18

ческие требования к детали) рациональными могут быть разные процессы получения (и, следовательно, конструкции) заготовок одной и той же детали. Случаи, когда один метод изготовления при всех условиях рациональнее других, крайне редки. В разделе приведены некоторые сравнительные технико-экономические показатели методов и рекомендации по их применению, а также правила обеспечения технологичности для выбранного метода получения заготовок. Учитывая направленность книги на разработку технологий механической обработки, использующих оборудование с ЧПУ, ниже будут обсуждаться методы получения заготовок объемным деформированием, литьем и из полуфабрикатов (прутки и плиты).

Горячештампованные заготовки

Горячая штамповка заготовок применяется для деталей, подвергающихся при эксплуатации значительным постоянным, переменным

иударным нагрузкам, которые по конструктивным особенностям не могут быть изготовлены другими способами. Этим методом изготавливаются заготовки балок, шпангоуты, рамы, фитинги, детали воздушных и гидросистем высокого давления с коэффициентом использования материала 0,35–0,6. Горячештампованные заготовки сохраняют направление волокон, заложенных в металле при прокатке, что позволяет конструктору рационально учесть напряженнодеформированное состояние детали в эксплуатации. Из-за больших затрат на оснастку эксплуатацию кузнечно-прессового оборудования изготовление деталей из горячештампованных заготовок обходится дороже в сравнении с деталями, изготавливаемыми из отливок и цельных поковок. Однако точность заготовок, изготавливаемых методом горячей штамповки, позволяет снизить трудоемкость и себестоимость механической обработки деталей.

Применяемые для горячештампованных заготовок материалы обеспечивают не только требуемые прочностные свойства деталей, но

иобладают удовлетворительной пластической деформируемостью. Для изготовления горячештампованных заготовок применяются следующие материалы;

–конструкционные стали 25, 45, 30ХГСА, 30ХГСНА;

–нержавеющие стали 1Х18Н9Т, 2Х13, ВНС-2, ВНС-5;

–алюминиевые сплавы АК6, Д1, В95, АК4–1, АМГ, АМц, АМг6,

В95;

–магниевые сплавы МА2, ВМ65–1;

–титановые сплавы ВТ3–1, ВТ5, ОТ4, ОТ4–0, ВТ6.

Условная ориентировочная технологическая себестоимость деталей, получаемых из горячештампованных заготовок (без накладных расходов), в зависимости от серийности, сложности, массы определяется по формуле [3]:

19

СТ = СТ1КSG, |

(2.1) |

где СТ1 – технологическая себестоимость 1 кг деталей 1-й группы сложности, изготовленных из штампованных заготовок при партии в 100 шт., руб (табл. 2.1); К – коэффициент количества, определяемый по табл. 3.2 в зависимости от марки материала и потребного количества деталей; S – коэффициент сложности, определяемый по табл. 3.3; G

– масса механически обработанной детали, кг.

Пользуясь табл. 2.1–2.3, можно оценить изменение технологической себестоимости за счет упрощения заготовки.

Таблица 2.1

Условная технологическая себестоимость СТ1 1 кг деталей I-й группы сложности из различных материалов, изготовленных из горячештампованных заготовок

|

|

Технологическая себестоимость 1 кг деталей, усл. руб. |

||||||

Масса детали, |

|

из стали |

|

|

из сплава |

|

||

|

|

|

|

|

|

|

||

|

кг |

углеро- |

конструк- |

нержа- |

алюминие- |

магние- |

тита- |

|

|

|

дистой |

ционной |

веющей |

вого |

|

вого |

нового |

< 0,022 |

8,55 |

8,70 |

9,40 |

23,40 |

|

38,70 |

51,50 |

|

0,022 |

… 0,036 |

8,55 |

8,70 |

9,40 |

23,40 |

|

35,10 |

51,50 |

0,036 |

… 0,060 |

8,55 |

8,70 |

9,40 |

20,70 |

|

29,25 |

51,50 |

0,060 |

… 0,100 |

8,55 |

8,70 |

9,40 |

17,30 |

|

24,90 |

45,60 |

0,10 |

… 0,16 |

7,57 |

7,80 |

8,65 |

14,24 |

|

21,50 |

40,48 |

0,16 … 025 |

6,10 |

6,44 |

7,55 |

11,90 |

|

18,00 |

37,04 |

|

0,25 |

… 0,40 |

4,90 |

5,28 |

6,51 |

9,94 |

|

15,32 |

33,31 |

0,40 |

… 0,60 |

4,00 |

4,42 |

5,71 |

7,30 |

|

12,77 |

30,12 |

0,60 |

… 1,00 |

3,22 |

3,63 |

4,94 |

6,70 |

|

10,87 |

28,64 |

1,00 |

… 1,60 |

2,55 |

2,95 |

4,24 |

5,55 |

|

9,16 |

27,56 |

1,60 |

… 2,50 |

2,07 |

2,44 |

3,68 |

4,65 |

|

7,86 |

25,16 |

2,50 |

… 4,00 |

1,67 |

2,01 |

3,20 |

3,86 |

|

6,68 |

24,00 |

4,00 |

… 6,00 |

1,37 |

1,68 |

2,80 |

3,14 |

|

5,57 |

22,74 |

6,00 … 10,00 |

1,09 |

1,38 |

2,40 |

2,62 |

|

4,74 |

20,87 |

|

10,00 |

… 16,00 |

0,90 |

1,13 |

2,08 |

2,16 |

|

3,89 |

19,09 |

16,0 |

… 25,0 |

0,70 |

0,83 |

1,80 |

1,80 |

|

3,43 |

17,56 |

25,0 |

… 40,0 |

0,55 |

0,77 |

1,57 |

1,51 |

|

2,92 |

16,12 |

40,0 |

… 60,0 |

0,46 |

0,64 |

1,37 |

1,23 |

|

2,43 |

14,69 |

60,0 … 100,0 |

0,37 |

0,53 |

1,15 |

1,02 |

|

|

13,49 |

|

|

|

|||||||

100 |

… 160 |

0,29 |

0,43 |

1,01 |

|

|

|

12,61 |

|

|

|

||||||

160 |

… 250 |

0,24 |

0,35 |

0,89 |

|

|

|

– |

20

Таблица 2.2

Коэффициент К в зависимости от марки материала и количества деталей

Размер |

|

|

Коэффициент К |

|

|

||

партии |

|

для стали |

|

|

для сплава |

|

|

деталей |

углеро- |

конструкци- |

|

нержа- |

алюми- |

магние- |

титано- |

|

дистой |

онной |

|

веющей |

ниевого |

вого |

вого |

10 |

7,300 |

6,392 |

|

5,300 |

6,500 |

5,727 |

2,109 |

12 |

6,146 |

5,392 |

|

4,480 |

5,480 |

5,480 |

1,903 |

16 |

4,726 |

4,142 |

|

3,460 |

4,210 |

3,757 |

1,637 |

20 |

3,886 |

3,392 |

|

2,850 |

3,440 |

3,102 |

1,481 |

25 |

3,176 |

2,792 |

|

2,380 |

2,800 |

2,557 |

1,360 |

32 |

2,556 |

2,264 |

|

1,960 |

2,290 |

2,317 |

1,250 |

40 |

2,126 |

1,892 |

|

1,682 |

1,910 |

1,787 |

1,174 |

50 |

1,746 |

1,592 |

|

1,430 |

1,601 |

1,527 |

1,113 |

60 |

1,517 |

1,392 |

|

1,275 |

1,400 |

1,352 |

1,072 |

80 |

1,222 |

1,142 |

|

1,081 |

1,145 |

1,133 |

1,023 |

100 |

1 |

1 |

|

1 |

1 |

1 |

1 |

160 |

0,760 |

0,767 |

|

0,800 |

0,762 |

0,805 |

0,949 |

200 |

0,671 |

0,692 |

|

0,747 |

0,686 |

0,739 |

0,934 |

250 |

0,598 |

0,632 |

|

0,701 |

0,630 |

0,687 |

0,925 |

400 |

0,482 |

0,542 |

|

0,638 |

0,533 |

0,608 |

0,906 |

630 |

0,411 |

0,487 |

|

0,597 |

0,477 |

0,560 |

0,894 |

1000 |

0,365 |

0,452 |

|

0,571 |

0,441 |

0,530 |

0,888 |

При проектировании деталей, изготовляемых горячей штамповкой, необходимо предусматривать как можно больше необрабатываемых поверхностей. Для этого на чертеже заготовки указывают:

–линии разъема;

–штамповочные уклоны на необрабатываемых поверхностях;

–радиусы переходов и закруглений;

соотношения между высотами и толщинами ребер.

Чтобы технические характеристики, получаемые при проектировании и изготовлении опытных изделий, не отличались от получаемых в условиях серийного производства необходимо детали, которые будут серийно изготавливаться из штампованных заготовок, в опытном производстве изготавливать из кованых, прессованных заготовок с соблюдением соответствующих штамповочных уклонов, радиусов переходов и закруглений, толщин и высоты ребер.

Ниже дан ряд основанных на [3] рекомендаций по выбору рациональной формы заготовок, которыми следует руководствоваться при их проектировании.

21

|

|

|

Таблица 2.3 |

|

Коэффициент S в зависимости от группы сложности |

||

|

|

|

|

Группа |

Характеристика |

S |

Типовые представители |

сложн. |

группы |

|

|

1 |

Детали типа |

1,00 |

|

|

тел вращения и |

|

|

|

близкие к ним, |

|

|

|

а также детали |

|

|

|

в виде стержня |

|

|

|

с головкой |

|

|

|

|

|

|

2 |

Плоские детали |

1,08 |

|

|

с небольшими |

|

|

|

выступами и |

|

|

|

обработкой по |

|

|

|

сопрягаемым |

|

|

|

поверхностям |

|

|

|

|

|

|

3 |

Детали с одно- |

1,15 |

|

|

сторонним рас- |

|

|

|

положением |

|

|

|

ребер |

|

|

|

|

|

|

4 |

Детали армату- |

1,33 |

|

|

ры (тройники, |

|

|

|

угольники, |

|

|

|

краны, корпу- |

|

|

|

са) |

|

|

|

|

|

|

5 |

Детали слож- |

3,3 |

|

|

ной конфигу- |

|

|

|

рации с закры- |

|

|

|

тыми сечения- |

|

|

|

ми (рычаги, |

|

|

|

качалки, рамы, |

|

|

|

балки) |

|

|

|

|

|

|

Штампованные заготовки должны иметь по возможности более простую форму и плавные переходы от одного сечения к другому.

22

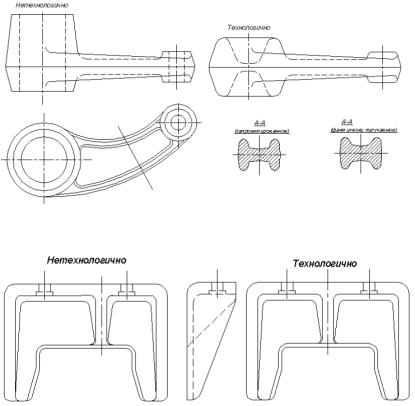

Рычаг нетехнологичной конструкции (рис. 2.1) имеет сильно развитую головку. Необходимо уменьшить высоту большей головки и выполнить в ней сквозное отверстие для облегчения последующей механической обработки.

Правые и левые детали одного типоразмера желательно проектировать так, чтобы их можно было изготовить из одной и той же заготовки. На рис. 2.2 показана деталь нетехнологичной конструкции, которой путем изменения расположения среднего ребра можно придать симметричную форму, обеспечив возможность использования одной заготовки для левой и правой деталей.

Рис. 2.1. Схема уменьшения высоты головки и выполнения в ней отверстия для облегчения механической обработки

Рис. 2.2. Изменение конструкции фитинга с выполнением одной заготовки для левой и правой деталей

В ряде случаев нетехнологичная цельноштампованная деталь может быть выполнена сваркой из двух отдельных простых штампованных элементов. Такие решения (рис. 2.3 – 2.6) значительно снижают расход металла и объем механической обработки.

23

Рис. 2.3. Удачное конструктивное решение для использования одной заготовки для левой и правой деталей

Рис. 2.4. Нетехнологичная цельноштампованная деталь (а) заменена сваренной (б) из двух отдельных простых штампованных элементов

24

Рис. 2.5. Нетехнологичная конструкция цельноштампованной качалки

а б

Рис. 2.6. Два варианта выполнения заготовки качалки:

а– цельноштампованная; б – сварная

Вконструкции штампованных деталей необходимо избегать узких отростков, расположенных в плоскости разъема (рис. 2.7), т.к. это вызывает повышенный расход металла, быстрый износ штампа в зоне отростков и дополнительную ручную правку отростков после обрезки облоя.

Узкие отростки, расположенные перпендикулярно разъему (рис. 2.8) выполняются в штампованных заготовках со значительными припусками на механическую обработку и технологическими напусками. Для доведения таких заготовок до окончательных размеров требуется удаление значительного объема стружки.

25

Рис. 2.7. Нетехнологичные конструкции штампованных заготовок с отростками

Рис. 2.8. Нетехнологичная конструкция рычага с тонким высоким выступом перпендикулярно плоскости разъема

Ажурная форма заготовок может вызывать значительное коробление при обрезке облоя, механической и термической обработке. В этом случае необходимо предусматривать введение специальных конструктивных элементов, увеличивающих жесткость заготовок (рис. 2.9).

Конфигурация заготовок с неравномерным распределением масс вызывает значительное коробление штамповки в процессе остывания после деформирования и при термической обработке. Такие детали неудобны для закрепления при механической обработке. Технологичность таких заготовок можно существенно улучшить, используя сварную конструкцию. Так, на рис. 2.10 массивные штампованные закон-

26

цовки могут быть приварены к тонкому стержню из прессованного или катаного профиля крестообразного сечения.

Рис. 2.9. Образование специальной перемычки в нетехнологичной конструкции стойки, повышающее ее жесткость и снижающее коробление

Рис. 2.10. Пример нетехнологичной конструкции заготовки с неравномерным распределением масс

Конфигурация деталей должна проектироваться так, чтобы линия разъема штампа лежала в одной плоскости или максимально к этому приближалась. При выполнении этого условия штамповая оснастка имеет более простую конструкцию и меньшую себестоимость. Количество брака при этом также оказывается меньше. На рис. 2.11 приведен рычаг с двумя вариантами линии разъема. В нетехнологичном варианте линия разъема усложняет штамповку и искажает конфигурацию рычага. Рациональное расположение линии разъема упрощает конструкцию ковочного штампа.

27

Рис. 2.11. Варианты линии разъема рычага

Однако в некоторых случаях ломаная линия разъема снижает вес штампованной заготовки и обеспечивает получение некоторых поверхностей без механической обработки. При этом участки ломаной линии разъема должны быть наклонены к горизонтальной плоскости под углом, не превышающим 60o (рис. 2.12).

Рис. 2.12. Пример заготовки с ломаной линией разъема. Угол наклона линии разъема не должен превышать 60o

Исчерпывающие рекомендации по обеспечению технологичности конструктивных элементов горячештампованных заготовок (толщина и ширина полотен, облегчающие отверстия, ребра, радиусы сопряжений, переходов, закруглений, уклоны, допуски, простановка размеров, точность формы, шероховатость поверхности, определение привеса) изложены в [3]. Здесь приведем лишь некоторые рекомендации по оформлению чертежа горячештампованной заготовки.

Необрабатываемые поверхности, расположенные перпендикулярно плоскости разъема, нужно изображать со штамповочными уклонами, определению которых должен предшествовать выбор линии разъема. Штамповочные уклоны необходимо задавать таким образом, чтобы в плоскости разъема деталь (или ее конструктивный элемент) имела наибольшую ширину и длину. Линию разъема на чертеже указывать не

28

обязательно, т. к. расположение определяется направлением штамповочных уклонов (рис. 2.13). Исключение из этого правила составляют детали, которые можно изготовить без штамповочных уклонов на необрабатываемых поверхностях. В этом случае линию разъема на чертеже необходимо указывать обязательно.

Рис. 2.13. Сечение детали с необрабатываемыми поверхностями

Штамповочные уклоны в плане необходимо изображать двумя линиями (рис. 2.13): контуром детали по разъему и линией, обозначающей начало штамповочного уклона.

Все размеры детали должны быть полностью указаны. Ссылки на плаз и шаблон допускаются лишь в исключительных случаях. Шаблоны, снятые с плаза, не следует использовать при проектировании и изготовлении штамповой оснастки, т.к. размеры полости штампа отличаются от соответствующих размеров детали на величину усадки. На теоретических обводах детали, подвергаемых механической обработке, необходимо ставить размеры, а в соответствующем примечании указывать, что данные размеры можно использовать только для разработки чертежа заготовки и проектирования оснастки.

Размеры детали следует указывать от баз, принятых для механической обработки, что позволит сократить время на пересчет размеров и уменьшит вероятность ошибок.

Габаритные размеры при необрабатываемом контуре не следует указывать по линии разъема (рис. 2.14). Это связано с тем, что образующийся по линии разъема облой впоследствии обрезается, и на месте обреза в зависимости от пригонки обрезного инструмента могут быть остатки облоя или вырывы.

Рис. 2.14. Простановка габаритного размера и размера толщины ребра

29

При простановке размера толщины ребра нужно пользоваться следующим правилом. Если вершина ребра заканчивается радиусом, то толщина ребра определяется диаметром его вершины. Если же толщина ребра на его вершине больше удвоенного радиуса, то толщину следует задавать расстоянием между точками пересечения боковой грани и вершины ребра (рис. 2.14).

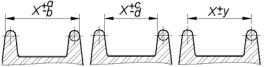

При переменном расстоянии между ребрами указывать его следует от осевых линий на плановой проекции, что сократит количество размеров на чертеже и облегчит программирование обработки ребра. При постоянном расстоянии между ребрами указывать размеры по одному из вариантов, приведенных на рис. 2.15.

Недопустимо координировать положение радиусов сопряжений, т.к. при широких допусках на величину технологических радиусов их координирование может привести к искажению формы детали.

Рис. 2.15. Варианты простановки размеров между параллельными ребрами

На чертеже штамповок необходимо избегать простановки размеров цепочкой во избежание накопления погрешностей размеров всех звеньев размерной цепи.

Допуски на размеры между необрабатываемыми поверхностями или между необрабатываемой и обрабатываемой проставлять непосредственно на размере, а не оговаривать в примечаниях. Это требование заставляет тщательно рассчитывать величины припусков с учетом прочности конструкции детали и привеса.

Если деталь выполняется с одним штамповочным уклоном, его величину можно оговаривать в примечании. Если же на различных конструктивных элементах требуются различные штамповочные уклоны, то преобладающий уклон указывается в примечании, а остальные необходимо проставлять на чертеже.

На особо ответственных деталях необходимо указывать желательное направление волокон.

При указании толщины стенок и перемычек давать допуск на отрицательное отклонение, что позволит обеспечить заданную в чертеже детали толщину стенки или перемычки.

При необходимости следует предусматривать в конструкции заготовки специальные технологические припуски, используемые для обеспечения более удобного базирования и закрепления в процессе механической обработки. Из этих соображений, а также из возможности изготовления в штампе выбирается форма технологического припуска.

30