- •1.1.2. Основные трудовые права работников

- •2.1.3. Трудовые отношения между работодателем и работником, порядок их оформления и гарантии соблюдения

- •3.1.4. Рабочее время и время отдыха

- •4.1.5. Положение об отпусках

- •Об отпусках без сохранения заработной платы

- •5.1.6. Заработная плата

- •6.1.7. Трудовые споры Основные понятия о трудовых спорах

- •7.1.8. Профессиональные союзы и другие общественные организации

- •8.1.9. Коллективный договор и ответственность за его выполнение

- •9.1.10. Участие работников в управлении организацией

- •10.1.11. Правила внутреннего трудового распорядка

- •2. Основные положения законодательства Российской Федерации об охране труда

- •11.2.1. Понятие охраны труда, термины и определения

- •1. Конституция Российской Федерации. Принята 12.12.1993 г.

- •12.2.2. Законодательство Российской Федерации об охране труда и сфера его применения

- •13.2.3. Государственные нормативные требования охраны труда

- •Перечень видов нормативных правовых актов, содержащих государственные нормативные требования по охране труда в Российской Федерации

- •14.2.4. Основные направления государственной политики в области охраны труда

- •15.2.5. Государственное управление охраной труда

- •16.2.6. Государственный надзор и контроль за соблюдением законодательства рф о труде и охране труда

- •2.6.1. Органы государственного надзора и контроля за охраной труда

- •Полномочия федеральной инспекции труда

- •2.6.2. Органы государственного надзора и контроля за безопасной эксплуатацией промышленных установок, сооружений, оборудования с повышенной опасностью

- •17.2.7. Государственная экспертиза условий труда

- •18.2.8. Право и гарантии права работников на труд в условиях, соответствующих требованию охраны труда

- •19.2.9. Обязанности и ответственность работника по соблюдению требований охраны труда, действующих в организации

- •20.2.10. Обязанности работодателя по обеспечению безопасных условий и охраны труда

- •2.11. Финансирование мероприятий по улучшению условий и охраны труда

- •21.2.12. Общественный контроль за охраной труда

- •22.2.13. Соответствие производственных объектов и продукции требованиям охраны труда

- •23.2.14. Ограничение выполнения тяжелых работ и работ с вредными или опасными условиями труда

- •24.2.15. Компенсации за тяжелые работы и работы с вредными или опасными условиями труда

- •25.3. Ответственность за нарушение законодательства Российской Федерации о труде и об охране труда

- •Приостановление деятельности организаций или их структурных подразделений вследствие нарушений требований охраны труда

- •26.4.5. Виды инструктажей работников по охране труда, порядок их проведения и оформления

- •Вводный инструктаж

- •Первичный инструктаж

- •Повторный инструктаж

- •Внеплановый инструктаж

- •Целевой инструктаж

- •4.5.1. Примерный перечень основных вопросов вводного инструктажа

- •4.5.2. Примерный перечень основных вопросов первичного инструктажа на рабочем месте

- •27.4.4. Организация обучения и проверки знаний по охране труда руководителей, специалистов и рабочих различных профессий

- •4.4.1. Общие требования

- •4.4.2. Организация обучения

- •4.4.3. Обучение работников рабочих профессий

- •4.4.4. Проверка знаний по охране труда

- •28.4.7. Аттестация рабочих мест по условиям труда и сертификация работ по охране труда в организации

- •4.7.1. Общие положения

- •4.7.2. Основные цели и подготовка к проведению аттестации

- •4.7.3. Создание аттестационных комиссий и распределение функциональных обязанностей между членами комиссий

- •29.4.7.4. Классификация рабочих мест по функциональному назначению

- •4.7.5. Виды и состав рабочих мест в зависимости от специфики производства

- •30.4.7.6. Классификация условий труда по степени вредности и опасности

- •31.4.7.7. Гигиеническая оценка существующих условий и характера труда

- •32.4.7.8. Оценка условий труда по фактору травмобезопасность рабочих мест

- •4.7.9. Методика оценки травмобезопасности рабочего места

- •33.4.7.10. Последовательность проведения аттестации рабочих мест

- •4.7.11. Сертификация работ по охране труда, продукции и услуг на соответствие требований охраны труда

- •34.6. Страхование от несчастных случаев на производстве и профессиональных заболеваний

- •6.1. Основные понятия, термины и определения

- •35.6.2. Общие положения страхования от несчастных случаев и профессиональных заболеваний на производстве

- •6.3. Виды обеспечения по страхованию и размерам выплат

- •Дополнительные расходы назначаются:

- •36.6.4. Установление степени утраты профессиональной трудоспособности в результате несчастных случаев на производстве и профессиональных заболеваний

- •Критерии оценки способности к профессиональной деятельности

- •37.7. Производственный травматизм и его профилактика

- •7.1. Понятие о производственном травматизме и профессиональных заболеваниях, их причины

- •7.2. Показатели производственного травматизма и профессиональных заболеваний

- •7.3 Методы анализа производственного травматизма

- •38.7.4. Расследование и учет несчастных случаев на производстве

- •7.4.1. Цели и основные задачи расследования несчастных случаев

- •7.4.2. Основное содержание Положения о расследовании и учете несчастных случаев в организациях

- •7.4.3. Создание комиссии по расследованию несчастного случая

- •39.7.4.4. Порядок расследования несчастных случаев

- •7.4.5. Оформление документов по расследованию несчастных случаев на производстве

- •7.4.6. Особенности расследования несчастных случаев, происшедших с учащимися, студентами и спортсменами

- •40.8. Профессиональные заболевания и их профилактика

- •8.1. Понятия о профессиональных заболеваниях

- •8.2. Расследование, регистрация и учет профессиональных заболеваний

- •8.2.1. Порядок установления наличия профессионального заболевания

- •8.2.2. Порядок расследования обстоятельств и причин возникновения профессионального заболевания

- •8.2.3. Порядок оформления акта о случае профессионального заболевания

- •8.2.4. Профилактика профессиональных заболеваний

- •О признании граждан инвалидами

- •41.9.5. Требования безопасности при эксплуатации зданий и сооружений

- •42.9.6. Профилактика травматизма при работе с оборудованием, аппаратами и сосудами, находящимися под давлением

- •9.6.1. Требования к персоналу по эксплуатации сосудов, работающих под давлением

- •43.9.6.2. Причины аварий и их профилактика при эксплуатации паровых котлов

- •44.9.6.3. Причины аварий и их профилактика при эксплуатации баллонов для сжатых и сжиженных газов

- •45.9.7. Требования безопасности при эксплуатации газового хозяйства Основные документы:

- •9.7.1. Основные требования безопасности при проведении газоопасных работ

- •9.7.2. Основные требования при приемке в эксплуатацию объектов систем газоснабжения

- •46.9.8. Требования безопасности при выполнении электро- и газосварочных работ Основные документы:

- •9.8.1. Общие требования

- •9.8.2. Опасные и вредные производственные факторы при выполнении электросварочных работ и защита от их воздействия

- •9.8.3. Основные требования безопасности при выполнении газосварочных работ

- •47.9.9. Требования безопасности при погрузке, разгрузке и транспортировке грузов Основные документы:

- •9.9.1. Общие требования

- •9.9.2. Опасные и вредные производственные факторы при выполнении погрузочно-разгрузочных работ и защита от их воздействия

- •48.9.9.3. Требования безопасности при погрузочно-разгрузочных работах

- •9.9.4. Требования безопасности к процессам производства погрузочно-разгрузочных работ

- •49.9.10. Требования безопасности при эксплуатации грузоподъёмных машин и механизмов

- •9.10.1. Общие требования

- •9.10.2. Опасные и вредные производственные фактора при эксплуатации грузоподъёмных машин и защита от их воздействия

- •9.10.2.1. Организационные мероприятия, обеспечивающие безопасность работ

- •9.10.2.2. Приборы и устройства безопасности грузоподъёмных машин и механизмов

- •50.9.11. Требования безопасности при производстве строительно-монтажных, ремонтных и работ на высоте Основные документы:

- •9.11.1. Общие требования

- •9.11.2. Опасные и вредные производственные факторы при выполнении строительно-монтажных, ремонтных и работ на высоте

- •9.11.3. Организационно-технические мероприятия, обеспечивающие безопасность работ

- •51.9.11.4. Требования безопасности при выполнении работ на высоте

- •9.11.5. Требования безопасности к лесам, подмостям, стремянкам и другим приспособлениям

- •52.10. Обеспечение промышленной безопасности

- •10.1. Термины и определения

- •10.2. Причины аварий и катастроф на промышленных объектах

- •10.3. Декларирование безопасности промышленного объекта

- •10.4. Перечень сведений, содержащихся в декларации и порядок их оформления

- •10.5. Лицензирование деятельности опасного промышленного объекта

- •10.6. Страхование ответственности за причинение вреда при эксплуатации опасных промышленных объектов

- •10.7. Разработка рекомендаций по уменьшению риска

- •53.11. Обеспечение пожарной безопасности в организации

- •11.1. Основные законодательные акты и нормативные правовые документы

- •11.1.1. Права, обязанности и ответственность руководителей, должностных лиц и граждан в области пожарной безопасности

- •11.1.2. Ответственность должностных и других лиц за соблюдением требований и правил пожарной безопасности

- •11.2. Организационные мероприятия по обеспечению пожарной безопасности в организациях

- •11.2.1. Издание приказов и распоряжений, ведение документации в организации

- •11.2.2. Планирование мероприятий по профилактике и тушению пожаров

- •11.2.3. Организация противопожарного режима в организации

- •11.2.4. Разработка планов эвакуации на случай пожара

- •54.11.2.5. Организация пожарной охраны в организациях

- •11.2.6. Организация пожарно-технической комиссии

- •11.2.7. Организация добровольной пожарной дружины

- •11.2.8. Организация обучения и инструктажей работников мерам пожарной безопасности

- •11.2.9. Разработка инструкций о мерах пожарной безопасности

- •Раздел V

- •55. Обеспечение комфортных условий для трудовой деятельности

- •Глава 1

- •1.1. Механизмы теплообмена между человеком и окружающей средой

- •1.2. Климат и здоровье человека

- •1.3. Терморегуляция организма человека

- •1.4. Гигиеническое нормирование параметров микроклимата

- •1.5. Методы обеспечения комфортных климатических условий в помещениях

- •Холодная вода

- •56. Глава 2 освещение

- •2.1. Как устроен глаз и как видит человек

- •2.2. Характеристики освещения и световой среды

- •2.3. Виды освещения и его нормирование

- •57. 2.4. Искусственные источники света

- •5.13. Номограмма условий зрительного восприятия и зависимости от уровня освещенности и цветовой температуры источников света

- •58. 2.5. Светильники

- •2.6. Организация рабочего места для создания комфортных зрительных условий

- •2.7. Расчет освещения

- •59. 2.3 Применяемые электрические печи для выплавки стали.

- •2.3.1 Значение электрических печей в металлургии

- •2.3.2 Классификация электрических печей

- •2.3.3 Устройство дуговых электропечей

- •60. 2.4 Рабочее пространство дуговых печей.

- •2.4.1 Теплообмен в рабочем пространстве

- •2.4.2 Основные размеры рабочего пространства

- •2.4.3 Влияние геометрии рабочего пространства на стойкость футеровки

- •61. 5 Футеровка электропечей

- •2.5.1 Особенности службы футеровки дуговых печей

- •2.5.2 Огнеупорные материалы для дуговых печей

- •2.5.3 Кладка рабочего пространства печи

- •2.5.4 Рабочее пространство высокомощных водоохлаждаемых печей

- •62. 2.6 Механическое оборудование печей.

- •2.6 Механическое оборудование печей

- •2.6.1 Системы опор печи на фундамент

- •2.6.2 Механизмы подъема-поворота свода

- •2.6.3 Конструкция кожуха

- •2.6.4 Электрододержатели и механизмы зажима и перемещения электродов

- •2.6.4.1 Электрододержатели и механизмы зажима

- •2.6.4.2 Механизмы перемещения электродов

- •2.6.5 Механизмы наклона и перемещения корпуса печи и подъема свода

- •2.6.5.1 Механизм наклона печи

- •2.6.5.2 Механизм поворота корпуса печи

- •2.6.5.3 Механизм выката ванны

- •2.6.5.4 Механизм подъема свод

- •2.6.5.5 Механизмы поворота свода

- •2.6.5.6 Водяное охлаждение дуговых печей

- •63. 2.7 Электрическое оборудование дуговых электропечей.

- •2.7 Электрическое оборудование дуговых электропечей

- •2.7.1 Электрическая схема дуговых печей

- •2.7.2 Элементы оборудования

- •2.7.2.1 Печной трансформатор

- •2.7.2.2 Устройство для переключения ступеней напряжения

- •2.7.2.3 Дроссель

- •2.7.2.4 Выключатель, шунтирующий дроссель

- •2.7.3 Линия высокого напряжения

- •2.7.3.1 Воздушный разъединитель

- •2.7.3.2 Выключатель мощности

- •2.7.4 Короткая сеть

- •2.7.4.1 Гибкие компенсаторы

- •2.7.4.2 Шихтованный пакет шин

- •2.7.4.3 Гибкий токоподвод

- •2.7.4.4 Устройства для электромагнитного перемешивания металла

- •2.7.5 Оптимальный электрический режим работы печей

- •2.7.5.1 Автоматический регулятор мощности

- •2.7.5.2 Исполнительный механизм регулятора мощности печи

- •64. 2.8 Инструменты для обслуживания и ремонта электропечей.

- •2.8 Инструменты для обслуживания и ремонта электропечей

- •65. 2.9 Шихтовые материалы, используемые при выплавке стали.

- •2.9.1 Металлошихта

- •2.9.1.1 Чугун

- •2.9.1.2 Металлолом

- •2.9.1.3 Особенности обеспечения металлоломом в XXI веке

- •2.9.1.4 Новые виды металлошихты

- •2.9.1.5 Продукты прямого восстановления железа

- •2.9.1.6 Ферросплавы

- •2.9.2 Добавочные и вспомогательные материалы

- •2.9.2.1 Флюсы

- •2.9.2.2 Окислители

- •2.9.2.3 Карбюризаторы

- •66. 2.10 Основы технологии плавки стали в основных дуговых электропечах.

- •2.10.1 Методы плавки стали в дуговых электрических печах по традиционной технологии

- •2.10.1.1 Подготовка печи к плавке

- •2.10.1.2 Загрузка шихты

- •2.10.1.3 Период плавления

- •2.10.1.4 Окислительный период

- •2.10.1.5 Раскисление и восстановительный период

- •67 Оборудование разливочных пролетов.

- •1.1. Разливочные краны

- •1.2. Вспомогательные грузоподъемные механизмы

- •1.3. Крюки

- •1.4. Стальные канаты (тросы) и цепи

- •1.5. Грузозахватные приспособления

- •1.6. Лебедки и транспортеры

- •1.7. Сигнализация

- •1.8. Тара

- •1.9. Оборудование для уборки шлака

- •1.9.1. Шлаковые чаши

- •1.9.2. Шлаковозы

- •68. 1.10. Сталеразливочные ковши.

- •.10. Сталеразливочные ковши

- •1.10.1. Стопорные ковши малой емкости

- •1.10.1.1. Стопорное устройство

- •1.10.1.2 Траверса

- •1.10.2. Ковши средней и большой емкости

- •1.10.2.1. Стопорное устройство для ковшей средней и большой емкости

- •1.10.2.2. Кожух и днища сталеразливочных ковшей

- •1.10.2.3. Кантовальное устройство

- •69. 1.10.3. Футеровка сталеразливочных ковшей.

- •1.10.3. Футеровка сталеразливочных ковшей

- •1.10.3.1. Назначение футеровки и условия ее работы

- •1.10.3.2. Действие расплавленного металла на футеровку

- •1.10.3.3. Свойства огнеупоров

- •1.10.3.4. Огнеупорные материалы, применяемые для футеровки ковшей

- •1.10.3.5. Общие требования, предъявляемые к ковшевым огнеупорам

- •1.10.3.6. Сталеразливочный припас

- •1.10.3.7. Огнеупорные растворы

- •1.10.3.8. Кладка футеровки

- •1.10.3.9. Конструкция футеровки

- •1.10.4. Конструкция стопора и узла крепления стакана

- •1.10.4.1. Стопор

- •1.10.4.2. Установка стопора в ковш

- •1.10.4.3. Узел крепления стакана

- •1.10.5. Стопорное устройство скользящего типа

- •1.10.6. Ремонт ковшей

- •1.10.7. Сушка ковша

- •70. 2 Изложницы и принадлежности к ним.

- •2.1. Характеристика изложниц

- •2.1.1. Изложницы для отливки слитков кипящей и полуспокойной стали

- •2.1.2. Изложницы для отливки слитков спокойной стали

- •2.2. Прибыльные надставки и крышки

- •2.3. Поддоны

- •2.4. Пробки, вставки для изложниц и поддонов

- •2.5. Центровые

- •2.6 Подготовка составов с изложницами

- •2.7 Стрипперное отделение

- •71. 3. Разливка стали.

- •3.1 Температура жидкой стали

- •3.2 Скорость разливки стали

- •3.3 Управление струей жидкой стали при разливке

- •3.4. Способы улучшения разливки стали

- •3.4.1. Промежуточные разливочные устройства

- •3.5. Отбор пробы стали при разливке

- •72. 4. Способы разливки стали

- •4.1. Разливка сверху

- •4.2. Сифонная разливка

- •4.3. Промежуточные ковши

- •4.4. Непрерывная разливка

- •4.4.1. Оборудование для непрерывной разливки стали

- •4.4.1.1. Типы установок.

- •4.4.1.2. Работа современных установок

- •4.4.1.3. Промежуточные ковши

- •4.4.1.4. Кристаллизаторы

- •4.4.1.5 Горизонтальные унрс.

72. 4. Способы разливки стали

В настоящее время существуют два принципиально различных способа разливки стали: прерывная, или обычная, разливка, при которой из жидкой стали получаются слитки, и непрерывная разливка, когда получаются литые заготовки – слябы. Каждый из этих способов в свою очередь имеет разновидности, накладывающие определенный отпечаток, как на технологию, так и на организацию процесса разливки. Обычная разливка в зависимости от способа подвода металла в изложницу делится на разливку сверху и сифоном (снизу).

4.1. Разливка сверху

Разливка сверху является наиболее простым и производительным способом получения стальных слитков, так как она требует наименьшего количества оборудования и производственных площадей, а также сравнительно небольших затрат рабочей силы.

Слитки, полученные при такой разливке, поступают в нагревательные колодцы с высокой температурой. Строение их по расположению усадочной раковины и усадочной рыхлости несколько лучше, чем слитков, отлитых сифоном.

Разливку стали сверху производят либо непосредственно из сталеразливочного ковша, либо через промежуточный ковш.

Разливка непосредственно из сталеразливочного ковша проще, однако для нее необходимы высокие скорости наполнения изложницы.

При разливке стали через один стакан, скорость наполнения изложницы достигает наибольшей величины и равна скорости освобождения ковша от металла. В современных высокопроизводительных сталеплавильных цехах для своевременной разливки всей выплавляемой стали, металл из одного ковша емкостью 200–300 т разливают в течение не более 1 ч, т. е. со скоростью 3,5–5,5 т/мин.

Применение промежуточного ковша со стопорными механизмами (рис. 88) позволяет регулировать скорость наполнения изложниц и уменьшать общую продолжительность разливки установкой нескольких стаканов. В цехах, где сталь разливают из большого ковша через два стакана, следует иметь промежуточные ковши с четырьмя или более стаканами.

рис. 88. схема разливки стали через промежуточный ковш: 1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – изложницы

Наиболее существенными недостатками разливки сверху являются:

– сильное разбрызгивание металла в начале разливки в результате удара струи о дно изложницы, которое приводит к грубым порокам поверхности слитка;

– большие скорости наполнения изложницы, из-за которых часто не получаются слитки требуемого качества;

– невозможность отливки большого числа мелких слитков из-за ограниченного времени службы стопора и недостаточного количества подъемов и опусканий его.

4.2. Сифонная разливка

Сифонная разливка позволяет отливать слитки с любой требуемой скоростью и в любом количестве (от двух-трех до нескольких десятков). Поверхность слитков получается чистой, так как основной напор струи металла, вытекающего из ковша, поглощается центровым литником и сифонными проводками, в результате чего металл поступает в изложницу и поднимается относительно спокойно. Кроме того, при сифонной разливке можно наблюдать за поверхностью поднимающегося в изложнице металла и по состоянию поверхности регулировать скорость разливки, приводя ее в соответствие с температурой стали.

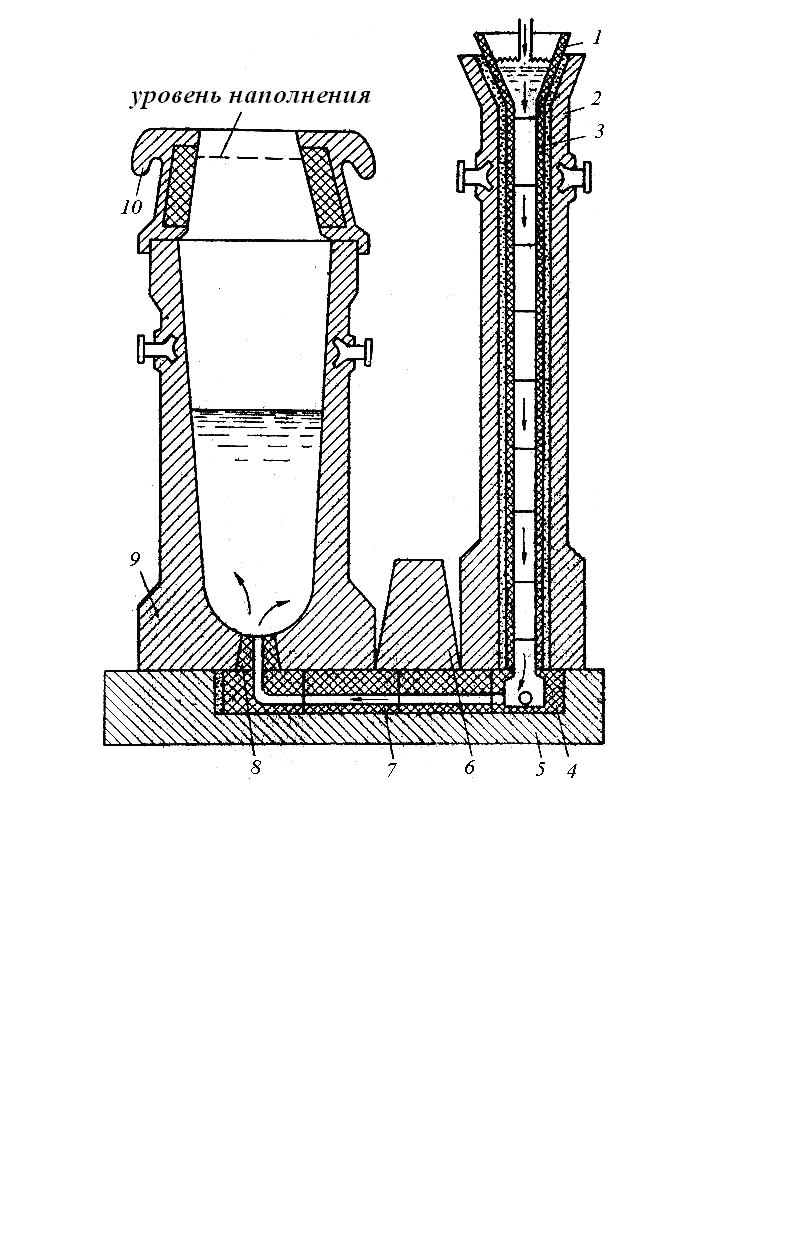

При сифонной разливке металл из сталеразливочного ковша попадает сначала в центровой литник, а затем по сифонным проводкам снизу поступает в изложницы (рис. 89).

Рис. 89. Схема сифонной разливки: 1 – воронка; 2 – центровая изложница; 3 – шамотные трубки; 4 – звездочка; 5 – поддон; 6 – груз – «башмак»; 7 – сифонная пролетная трубка; 8 – шамотный стаканчик; 9 – изложница; 10 – прибыльная надставка

Если на поддоне стоит небольшое число изложниц, количество отводов от центрового литника равно количеству изложниц. В этом случае каждая изложница наполняется через самостоятельную проводку, и литники для слитков делают только в концах основных отводов (рис. 90). Если на одном поддоне имеется много изложниц, то от центрового литника делается несколько основных отводов, которые затем разветвляются, а литники для слитков делаются по всей длине основных и вспомогательных отводов (рис. 68, б, в).

Рис. 90. Схема разливки сифонным способом: 1 – центровой литник; 2 – сифонные проводки; 3 – шамотные стаканчики; 4 – поддон; 5 – сквозная изложница для кипящей стали; 6 – глуходонная изложница для спокойной стали

Литниковую систему набирают из сифонных пролетных и концевых трубок. Диаметр каналов трубок для горизонтальных проводок обычно равен 40–50 мм. При разливке легированной стали, обладающей небольшой жидкоподвижностью, диаметр сифонных трубок должен быть больше, чем при разливке подвижного, обычного высокоуглеродистого или высококремнистого металла.

Толщина стенок сифонных трубок зависит от веса отливаемых слитков и качества огнеупоров. Чем больше вес, тем толще должны быть стенки сифонных трубок.

Внутренний диаметр центровых трубок обычно принимают равным 65–100 мм. Такой диаметр обеспечивает требуемую скорость наполнения изложницы. Вообще для уменьшения потерь металла следует стремиться к минимальным диаметрам каналов литниковой системы, однако при разливке кипящей стали, особенно малоуглеродистой, сечение центрового литника нужно увеличивать.

Чем больше длина горизонтальных проводок, поворотов и разветвлений в них, тем больше потери напора. Для создания достаточного напора необходимо увеличивать высоту. Даже при самых минимальных потерях напора – в коротких и без разветвлений проводниках — высота центрового литника должна быть выше уровня налива металла в изложницах на 200–250 мм. При большей длине и значительной разветвленности сифонных проводок указанную разницу необходимо увеличивать до 400–500 мм, чтобы не делать чрезмерно большими диаметры каналов центровых и сифонных проводок.

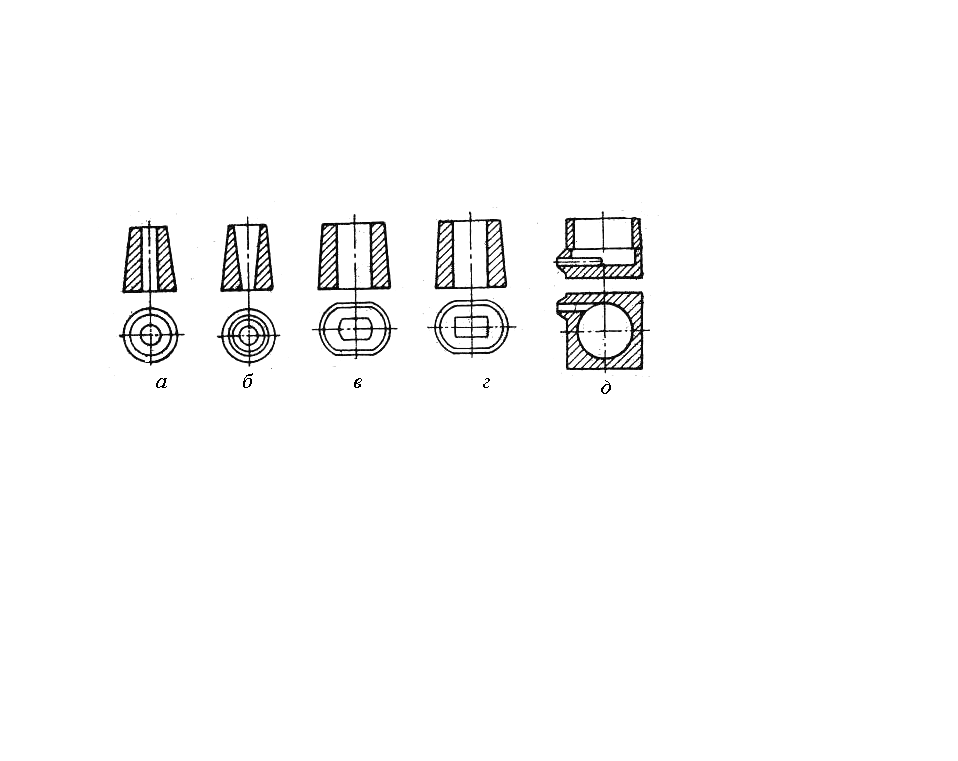

Каналы в стаканчиках, вставляемых в дно изложницы, при разливке спокойной стали, бывают разной формы. На (рис. 91) показаны конструкции стаканов, которые применяются для этого способа разливки. Цилиндрическими стаканами (рис. 91, а) пользуются при разливке стали, не расположенной к образованию трещин. Диффузорные стаканы (рис. 91, б) применяются при разливке стали, особо склонной к образованию рванин и трещин. Овальные и щелевидные стаканы (рис. 88, в, г) рационально применять при отливке листовых слитков, а для отливки слитков цилиндрической или многогранной формы применяют иногда диффузорные круглые стаканы с тaнгeнциaльным подводом струи металла в изложницу (рис. 91, д).

Рис. 91. разливочные стаканы для глуходонных изложниц

Расширяющиеся кверху стаканчики уменьшают разбрызгивание или фонтанирование первых порций металла, но затрудняют удаление литника. Цилиндрические или расширяющиеся книзу – удобнее, так как они не мешают удалению литника. При использовании таких стаканов для уменьшения фонтанирования металла при отливке крупных слитков применяют специальные козырьки из тонкого листового железа. Обычно это практикуется также при разливке кипящей стали, к качеству поверхности которой предъявляются высокие требования.

Шамотный стакан вставляется в дно изложницы плотно и строго центрировано с осью изложницы. Косая установка стакана может вызвать размывание внутренней стенки изложницы. По внешнему размеру шамотный стакан должен подходить к отверстию в дне изложницы без подтески, при этом с внутренней стороны он должен выступать не более чем на 5–7 мм над дном изложницы. Внутренний диаметр и форма канала специально разрабатываются применительно к определенным условиям разливки, так как эти параметры оказывают влияние на формирование нижней части слитка и корочки на поверхности поднимающегося металла.

Качество стального слитка зависит от распределения циркуляционных потоков жидкой стали внутри отливаемого слитка и места нахождения теплового центра. При сифонной разливке стали зона интенсивной циркуляции металла постоянно находится в нижней части слитка, здесь же расположен тепловой центр (рис. 92, а).

Рис. 92. характер интенсивных потоков и расположение теплового центра при сифонной разливке (а) и при разливке сверху (б)

Это вызывает уменьшение толщины корочки затвердевающёго слитка в тех местах, где ферростатическое давление достигает максимальной величины. Такое распрёделение потоков способствует задержке образования зазора в нижней части слитка и создает торможение усадки стали по высоте слитка, которое приводит к образовав поперечных трещин на поверхности слитка. Расположение теплового центра в нижней части слитка к концу разливки затрудняет последовательную кристаллизацию, что приводит к развитию центральной пористости и неоднородности слитка.

При разливке сверху зона циркуляции стали перемещается последовательно снизу вверх (рис. 92, б). Максимальное ферростатическое давление воспринимается уже вполне затвердевшей, прочной корочкой слитка, часть слитка в этом случае кристаллизуется в условиях относительно спокойного состояния стали, т.е. с большей скоростью, что приводит к более быстрому образованию зазора между слитком и стенкой изложницы. Торможение усадки стали по высоте слитка значительно устраняется. По этой причине разливка стали сверху позволяет разливать сталь с большей скоростью, чем разливка сифонным способом.

В процессе сифонной разливки жидкая сталь, протекая по каналам литниковой системы, неизбежно соприкасается с огнеупорами. При этом вследствие резкого изменения температуры на внутренней поверхности сифонного кирпича образуются мелкие трещины, приводящие к скалыванию (шелушению) кирпича. Частички огнеупора, отколовшиеся с поверхности канала кирпича, загрязняют сталь. В дальнейшем при одновременном действии на сифонный кирпич высокой температуры продуктов раскисления и окислов железа поверхностный слой, канала сифонного кирпича размягчается. В образовавшиеся поры размягченного кирпича проникают окислы, и продукты раскисления стали; вступая во взаимодействие с огнеупором, они образуют легкоплавкие соединения. Эти соединения смываются движущейся струей металла и также попадают в слиток

Наибольшее загрязнение стали экзогенными включениями происходит в конце наполнения изложниц, когда сифонный кирпич бывает в большой степени размягченным. Характер размывания сифонного кирпича в результате разливки зависит от его качества и химического состава разливаемой стали. При удовлетворительном качестве сифонного кирпича поверхность затвердевающего металлического литника получается гладкой и блестящей, и наоборот, при низком качестве сифонного кирпича затвердевший литник имеет шероховатую поверхность.

Сифонные изделия разрушаются также под воздействием химических элементов, входящих в состав стали их окислов. Наибольшую агрессивность к огнеупорам проявляет присутствующий в стали марганец. На границе контакта жидкой стали с поверхностью огнеупора происходит химическая реакция восстановления кремния марганцем из свободного кремнезема, входящего состав сифонного кирпича, по уравнению

2Mn+SiO2=2MnO+Si.

Эта реакция протекает наиболее интенсивно при отсутствии кремния в металле. поэтому кипящая сталь разрушает огнеупоры в большей степени, чем спокойная. При разливке спокойных углеродистых сталей paзвитие указанной реакции тормозится имеющимся в них кремнием, несмотря на то что содержание марганца спокойной стали значительно выше, чем в кипящей Химическая реакция наиболее сильно проявляется при разливке сталей, легированных марганцем.

Меняя количество одновременно отливаемых слитков, можно получить любую линейную скорость наполнения изложницы, не увеличивая времени пребывания металла в сталеразливочном ковше.

Сокращением числа перекрытий стопора и ускорением разливки плавки уменьшается продолжительность разрушающего воздействия жидкого металла и шлака на огнеупорную футеровку ковша, увеличивается стойкость стопорных трубок и пробок.

Во время разливки поверхность поднимающегося жидкого металла в изложницах доступна наблюдению. Это позволяет управлять линейной скоростью отливки слитков.

Сталь в изложницах поднимается спокойно, без брызг и заплесков, так как основной напор струи металла поглощается центровым литником и сифонными проводками. В этих условиях получается чистая поверхность слитка. Поражение поверхности слитка пленами может быть только в нижней его части, где возможно фонтанирование первых порций металла, поступающих в изложницу. На отечественных заводах подавляющее количество качественной и высококачественной стали разливают сифонным способом как наиболее рациональным для получения чистой поверхности готового проката.

Сифонная разливка оказывает благоприятное влияние на качество кипящей стали. При такой разливке сотовые пузыри залегают на большей глубине от поверхности слитка, чем при разливке сверху. Это способствует получению проката с меньшим количеством рванин на поверхности.

Наиболее существенным фактором, сдерживающим распространение сифонной разливки, является сложность в подготовке оборудования к разливке и связанная с ней высокая стоимость разливки. Количество pa6oчих операций увеличивается. Затраты труда при сифонной разливке кипящей стали в 3–4 раза больше, а для спокойных сталей в 2,5–3 раза больше, чем при разливе сверху.

При этом требуется дополнительное оборудование и приспособления (центровые изложницы, огнеупорные сифонные изделия, нагревательные устройства для сушки центровых изложниц и т. д.). Дополнительные расходы огнеупоров на сифонный припас для слитков массой 7000 кг, отливаемых по четыре штуки на одном поддоне, составляют 4–8 кг/1000 кг. Удельный расход огнеупоров зависит от массы слитков: чем меньше масса слитков, тем он больше.

При разливке спокойной стали сифонным способом, скорость наполнения изложниц регулируют в соответствии с температурой металла и состоянием поверхности поднимающегося металла. При нормальной скорости наполнения изложниц на зеркале металла плавает корочка, а по периметру зеркала имеется рант жидкого металла шириной 30–40 мм. При увеличении ширины ранта скорость разливки уменьшают, а при увеличении размеров корочки повышают.

Быстрое образование большой корочки предотвращают деревянные диски при отливке круглых бандажных и колесных слитков и деревянные рамки при отливке листовых слитков прямоугольного сечения. Плавая на поверхности поднимающегося металла, дерево постепенно сгорает и тем самым замедляет получение корочки.

Рациональный режим наполнения изложниц сводится к следующему. Стопор поднимают постепенно в течение 10–15 сек; за это время металл заполняет сифонную систему и начинает поступать в изложницы; затем канал стакана открывают полностью, чтобы в нижней части слитков не образовалась корка. Через 30–40 сек, когда в изложнице накопилось достаточное количество металла, струю уменьшают и первую половину слитка наполняют сокращенной струей (с уменьшенной скоростью); это помогает избежать образования продольных трещин в нижней части слитка. Со второй половины высоты изложниц, когда деревянные части полностью разрушатся, и на зеркале слитков появляется корочка, канал стакана вновь открывают полностью. Примерно за 100–150 мм до подхода уровня металла к прибыльной надставке струю снова несколько уменьшают, чтобы металл не попал в зазор между изложницей и прибыльной надставкой, а свободно перешел бы в прибыль. Когда металл в прибыли поднимается до 70–100 мм, струю значительно сокращают или даже перекрывают. Наполнение прибыльной части слитка заканчивают, если изложницы заполнены ниже требуемого уровня на 50–100 мм. Затем, периодически открывая канал стакана, заполняют изложницы так, чтобы уровень металла в них был одинаковым.

Сразу после наполнения изложниц на зеркало слитков насыпают люнкерит. Для лучшего сохранения тепла металла можно давать примерно 50–60% люнкерита при наполнении только половины прибыли, а остальное количество – после окончания наполнения.

Часто через некоторое время после отливки слитков в изложницы доливают («подкачивают») металл – это уменьшает усадочную раковину. Однако не всякую сталь можно разливать с подкачкой. Например, такая разливка не допускается для многих легированных сталей. Дело в том, что перед подкачкой в сифонных проводках могут образоваться корки затвердевшего металла, которые во время доливки попадают в слиток. Эти корки особенно опасны для легированной стали.

Легированную сталь иногда разливают при такой температуре и с такой скоростью, чтобы во время наполнения изложниц на зеркале слитка вовсе не получалась корка. Высоколегированные стали и сплавы разливают в атмосфере аргона.

Кипящую сталь следует разливать сифонным способом в тех случаях, когда необходимо получить заготовки и изделия с чистой поверхностью, без рванин и плен.

Поведение кипящего металла в изложнице при сифонной разливке считается нормальным, если он хорошо кипит и под действием этого кипения пленка шлака на зеркале отгоняется к середине. Сильное бурление металла, при котором шлаковая пленка разбивается и отходит к стенкам изложниц, указывает на недостаточную его раскисленность. Плохо раскисленная сталь дает большую усадку в изложнице, образует «голенище», а поверхность слитка оказывается пораженной заплесками, шлаковыми включениями.

Если металл сильно кипит, его дополнительно раскисляют алюминием, который вводят или в центровую или непосредственно в изложницу. В изложницы алюминий можно давать только в начале их наполнения. Поздняя присадка раскислителя приведет к загрязнению окислами алюминия верхней части слитка. Излишне раскисленный металл можно исправить в процессе разливки, окислив кислородом или сжатым воздухом струю стали, вытекающую из ковша. Однако это серьезно осложняет работу и часто оказывается малоэффективным.

На отечественных заводах качественную и высококачественную сталь, предназначенную для прокатки, разливают сифонным способом. При сифонной разливке кипящей стали получается здоровая корка значительно толще, чем при разливке сверху. Поверхность слитка и заготовки из спокойных сталей обычно лучше, чем при разливке сверху.

Сифонная разливка является незаменимой при отливке мелких слитков, поступающих непосредственно на сортовые станы. Сифонная разливка позволяет существенно улучшить качество поверхности слитков, например листового металла. Поэтому сифонным способом разливают весь металл на тех заводах, где отсутствуют обжимные станы. На современных металлургических заводах с мощными обжимными станами сифонным способом разливают часть металла, к которому предъявляются высокие требования по состоянию поверхности.

Наиболее существенные недостатки сифонной разливки: сложность работы и высокая стоимость разливки, дополнительная потеря металла в литниках, достигающая 0,5–2,5%, возможное загрязнение металла неметаллическими включениями.