- •Федеральное агентство по образованию

- •Содержание Оглавление

- •Введение

- •Лабораторная работа № 2Рабочие органы швейных машин Цель работы

- •Содержание работы

- •Общие сведения

- •Методические указания

- •Содержание отчета

- •Методические указания

- •Контрольные вопросы

- •Методические указания

- •Контрольные вопросы

- •Лабораторная работа № 6Конструкция и работастачивающих машинцепного стежка Цель работы:

- •Содержание работы

- •Общие сведения

- •Методические указания

- •Контрольные вопросы

- •Лабораторная работа № 7Конструкция и работа машин потайного цепного стежка Цель работы:

- •Содержание работы

- •Общие сведения

- •Методические указания

- •Контрольные вопросы

- •Лабораторная работа № 8Конструкция и работастачивающе-обметочных машин цепного стежка Цель работы:

- •Содержание работы

- •Общие сведения

- •Методические указания

- •Содержание отчета

- •Общие сведения

- •Методические указания

- •Контрольные вопросы

- •Лабораторная работа № 10Конструкция и работа оборудования для влажно-тепловой обработки швейных изделий Цель работы:

- •Содержание работы

- •Общие сведения

- •I - заострение, 2 - отверстия, 3- подошва утюга

- •3 .Утюги

- •4. Прессы

- •6. Конструкция устройств для регулирования основных параметров вто

- •Методические указания

- •Контрольные вопросы

- •Лабораторная работа № 11Конструкция и работа оборудования подготовительного и экспериментального цехов Цель работы:

- •Содержание работы:

- •Общие сведения

- •1. Качественная оценка ткани.

- •2. Работа промерочных столов.

- •3. Особенность браковочно-промерочных станков.

- •4. Машины для измерения длины кусков ткани.

- •5. Измерение площади лекал.

- •6. Подвижная копировальная установка (пку-3).

- •Методические указания

- •Контрольные вопросы

- •Методические указания

- •Содержание отчета

- •Контрольные вопросы

- •Список использованных источников

- •Приложения

- •Техническая характеристика оборудования для вто

4. Прессы

Изучение конструкций различного прессового оборудования проводится студентами с использованием пресса Сs- 311 фирмы "Pannonia", плакатов, кинематических схем различных прессов и данных методических указании.

В процессе изучения устройства и работы прессов студенты должны дать спецификации деталей и механизмов прессов ПСЦ.

Сs-311 фирмы "Pannonia", ГП-2,5, ПСПМ, исходя из данного принципа работы каждого пресса.

В швейном производстве для межоперационной и окончательной утюжки деталей одежды и caмиx изделий применяют гладильные прессы различной конструкции. Гладильные прессы относятся к аппаратам периодического действия. Их технологический цикл работы имеет несколько периодов, резко отличающихся по условиям расхода энергии и нагрузкам.

В швейном производстве применяют несколько типов прессов с пневматическим, гидравлическим и электромеханическим приводами. Техническая характеристика некоторых пневматических и гидравлических прессов приведена в Приложении В.

Устройство и работа пневматических средних прессов с централизованной подачей пара типа ПСЦ (рисунок 10.7).

Пресс ПСЦ предназначен для выполнения операций внутрипроцессной и окончательной ВТО швейных изделий на предприятиях имеющих централизованное снабжение паром, воздухом и вакуум-отсосом.

Пресс снабжен пневматическим приводом, системой автоматики, паровой системой и системой вакуум-отсоса. Система управления прессом позволяет эксплуатировать его в ручном и автоматическом режимах.

При автоматическом режиме работы пресса его программное устройство обеспечивает сохранение последовательности и продолжительности отдельных переходов операции, регулируется также температура верхней подушки пресса. Пневматический привод пресса имеет регулятор давления, который обеспечивает плавное бесступенчатое регулирование усилия прессования от 9,8 до 19,6 мН.

Вакуум-отсос производится через нижнюю подушку пресса, а увлажнение полуфабриката паром - через верхнюю и нижнюю подушки.

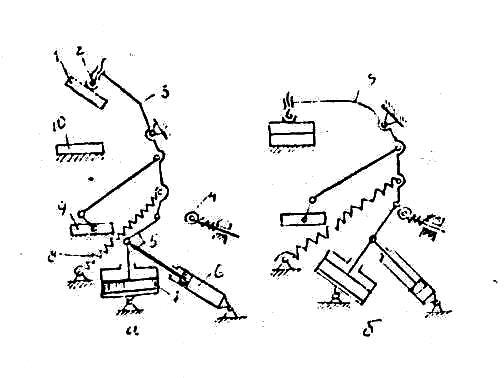

Рисунок 10.7 - Кинематическая схема пресса ПСЦ:

а - в открытом положения, б - в закрытом положении

Привод пресса оборудован двумя цилиндрами - закрытия 6 и прессования 7. При подаче сжатого воздуха в верхнюю полость цилиндра закрытия 6 поршень со стоком перемещается вниз и тяги 5 располагаются на одной прямой.

При спрямления рычагов 5 главный рычаг 3 поворачивается вокруг оси, и верхняя подушка пресса опускается вниз. При этом между поверхностями верхней подушки 1 и нижней подушки 10 остается зазор в 2-5 мм.

Этот зазор используется, когда по технологическим требованиям пропаривание и вакуум-отсос должны быть проведены без сжатия полуфабрикатов. В течение времени пропаривания и вакуум-отсоса воздух продолжает поступать только в цилиндр 6. По истечении этого времени воздух поступает в цилиндр прессования 7 и через поршень и спрямленные тяги действует на главный рычаг, производя прессование. При обычной работе пресса без задержки на пропаривание и вакуум-отсос воздух поступает в цилиндр прессования 7 непосредственно после закрывания пресса. При закрывании пресса тяга 5 давит на ролик 4 буферного устройства, сжимая его пружину. Верхняя подушка пресса присоединена к главному рычагу 3 с помощью двух шарниров 2.

При открывании пресса прекращается подача воздуха в цилиндры, а воздух, находящийся в цилиндрах, выходит в атмосферу. При этом воздух выпускается в начале из цилиндра закрытия 6, а потом из цилиндра прессования 7. Буферная пружина 4 изгибает тяги 5, а возвратная пружина 8 поворачивает главный рычаг 3, поднимая верхнюю подушку 1 пресса. Поршни цилиндров возвращаются в исходное положение.

Во время открывания пресса возникают самопроизвольные толчки и вибрация, для устранения которых установлен гидравлический амортизатор 9.

Техническая характеристика пресса ПСЦ

Производительность, число циклов в час 100

Максимальное усилие прессования, кН 19,62

Наибольшая длительность автоматического цикла, с 60 Температура гладильных поверхностей подушек, °С

верхней 80/200

нижней до 120

Размеры пресса, мм:

длина 1140

ширина 1400

высота (в закрытом состоянии) 1270

Масса пресса без подушки, кг 450

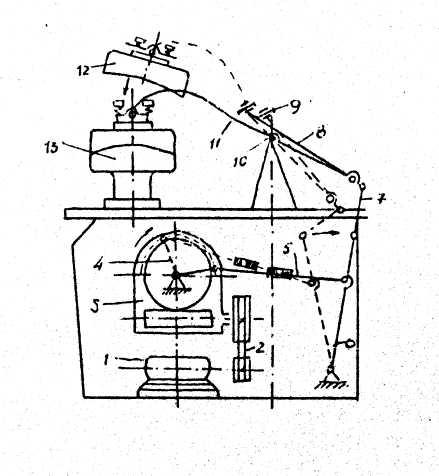

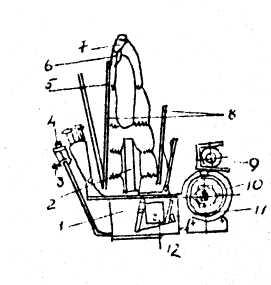

4.2. Устройство и работа электромеханического пресса (рисунок 10.8).

Электромеханический пресс-полуавтомат Cs - 311 фирмы "Pannonia" (Венгрия) предназначен для внутрипроцессной и окончательной влажно-тепловой обработки изделий при производстве женской и мужской верхней одежды, белья и трикотажных изделий в соответствии с требованиями современной технологии. На прессе с помощью установленных реле времени регулируется продолжительность времени прессования, отпаривания и отсоса. Нагрев верхней подушки пресса обеспечивается электронагревательными элементами, причем требуемая температура нагрева поддерживается автоматически манометрическим термометром с электро контактным устройством.

Нижняя подушка пресса нагревается паром. Увлажнение обрабатываемых изделий производится паром, поступающим в верхнюю подушку пресса.

Пресс состоит из станины, верхней и нижней подушек, приводного механизма, элементов пароснабжения я системы автоматического управления прессом влажно -тепловой обработки (рисунок 10.8).

Станина пресса выполнена из стали фасонного проката с жестким сварным креплением ребер. Все конструкционные элементы вмонтированы в станину и с трех сторон закрыты щитками. Привод осуществляется от трехфазного асинхронного водозащищенного двигателя 1, который через клиноременную передачу 2 связан с одноступенчатым червячным редуктором 3. Передаточное отношение клиноременной передачи i=1:2, а передаточное отношение редуктора i = 40:1.

К обоим концам вала червячного колеса крепятся кривошипы 4. Оба кривошипа соединяются посредством шатуна 5 с нижним рычагом 6, верхнее плечо которого соединено с серьгой 7.

Вторая головка серьги соединяется с главным рычагом 8, состоящим из двух частей 8 и 11. В верхней части рычага установлен регулятор давления 9, а к переднему концу главного рычага 11 сферическим или шариковым шарниром укреплена верхняя подушка 12.

Нижняя подушка 13 крепится жестко винтами к станине. При включении приводного двигателя червячное колесо поворачивается по часовой стрелке примерно на 1000, и коромысло 4 через шатун 6 поворачивает нижний рычаг. При этом серьга 7 поворачивает главный рычаг против часовой стрелки вокруг оси 10. Верхняя подушка пресса опускается, а нижний рычаг 6 и серьга 7 устанавливаются в одну линию, занимая устойчивое положение. После этого двигатель автоматически отключается.

По истечении установленного времени прессования на реле времени двигатель автоматически отключается, но вращается при этом против часовой стрелки. Червячное колесо и коромысла, поворачивают нижний рычаг 6 также против часовой стрелки, и верхняя подушка пресса поднимается.

Рисунок 10.8 - Кинематическая схема пресса Cs - 311 фирмы «Pannonia» (Венгрия) с электромеханическим приводом

Техническая характеристика пресса Cs - 311

Усилие прессования, Н до 20000

Температура нагрева верхней подушки, °С 80-250

Продолжительность прессования, с 0-40

Продолжительность пропаривания, с 0-40

Продолжительность отсоса, с 0-40

Рабочее давление пара, мН/м2 0,4

Габарит пресса, мм 1450x1200x1265

Масса пресса без подушки, кг 450

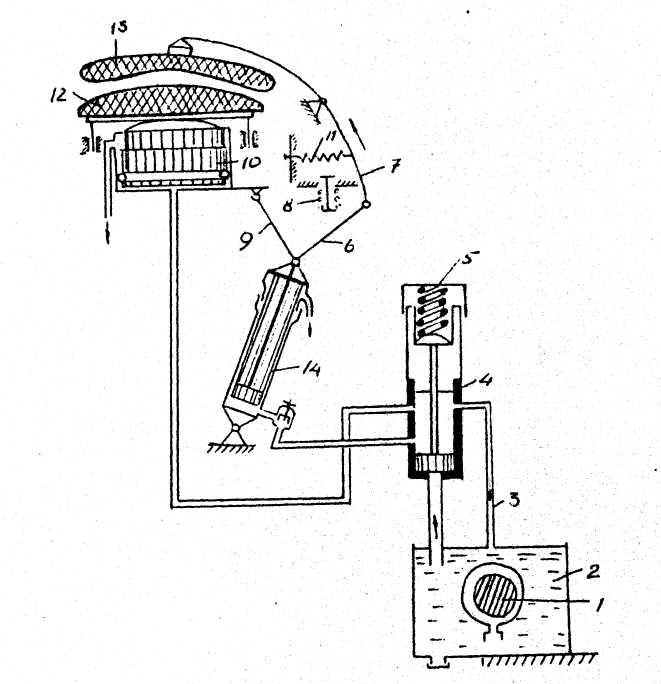

4.3. Устройство и работа гидравлических прессов (рисунок 10.9)

Гидравлический пресс типа ГП-2,5 предназначен для внутрипроцессной и окончательной влажно-тепловой обработки деталей и изделий швейного производства. На этом прессе устанавливают гладильные подушки от пресса ПСП.

Для закрытия верхней подушки 13 пресса и создания усилия прессования пресс имеет индивидуальный гидропривод. Он состоит из гидробака 2, лопастного насоса 1 и клапана 4 управления. Лопастной насос I приводится в движение электродвигателем. При включении пресса начинает работать электродвигатель и насос, который обеспечивает нагнетание масла в гидросистему пресса. При начальном давлении масла (8-10 кг/см2) поршень клапана, сжимая пружину 5, поднимается вверх и открывает доступ масла в цилиндр 14 закрытия. Поршень цилиндра с помощью коромысла 9 и шатуна 6 поворачивает рычаг 7 верхней подушки против часовой стрелки. Происходит опускание верхней полушки 13 пресса на нижнюю 12. Затем при повышении давления масла в гидросистеме до 18-20 кг/см2 поршень клапана открывает доступ масла в цилиндр 10 прессования. Поршень цилиндра, поднимаясь вверх обеспечивает подъем нижней подушки и включение реле времени. Происходит процесс прессования. Когда давление масла достигает предельного значения 23-26 кг/см2, поршень клапана открывает разгрузочное отверстие, соединенное с гидробаком. При этом избыток масла по сливной трубе 3 отводятся в гидробак. По истечении установленного времени выдержки прессования электродвигатель отключается, и насос останавливается. Давление масла в системе понижается, и оно отводится в гидробак. Нижняя подушка пресса под действием собственного веса опускается в исходное положение.

Рисунок 10.9 - Кинематическая схема с гидравлическим приводом пресса ГП-2,5

Подпружиненный буфер 8 выводит коромысло 9 и шатун 6 из мертвого положения, и под действием возвратной пружины 11 верхняя подушка поднимается вверх. Изменением степени сжатия пружины 5, клапана 4 управления регулируют давление масла, поступающего в цилиндр закрытия пресса и прессования.

4.4.

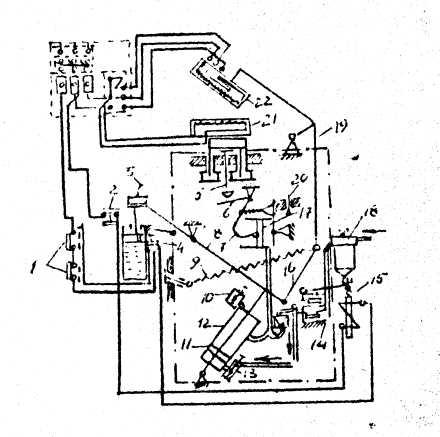

Устройство и работа пресса ПСПМ (рисунок

10.10).

4.4.

Устройство и работа пресса ПСПМ (рисунок

10.10).

Пневматический средний пресс ПСПМ предназначен для внутрипроцессной и окончательной обработки костюмов и пальто (сутюжка полочек пиджака и бортовой прокладки, разутюжка лацканов, воротников и др.)

Пресс ПСПМ состоит из следующих основных узлов: станины, механизма закрытия пресса, механизма прессования, верхней и нижней подушек и системы электроавтоматики.

Включение пресса производится двумя кнопками пуск 1, замыкающими цепь электромагнита 15. Он перемещает золотник пневмоклапана 14, открывая входную седловину. Сжатый воздух, проходя через фильтр 18, поступает в цилиндр 12 закрытия пресса. Поршень 11 цилиндра, поднимая шток, через коромысло 8 и шатун 16 с помощью рычага 19 опускает верхнюю подушку 22 пресса.

В конце хода поршня воздух через тройник проходят в цилиндр прессования 17. Поршень цилиндра прессования, перемещаясь влево через рычаг 7, поворачивает вал. Вал имеет кулачок 6. Во время рабочего хода поршня рычаг 7 и кулачок 6 поворачиваются по часовой стрелке. Кулачок поднимает шатун 5 вместе с нижней подушкой 21 пресса. Производится прессование. Одновременно с закрытием пресса левое плечо коромысла 8 нажатием на путевой выключатель 4 блокирует цепь электромагнита и включает реле времени 3. Прессы оборудованы как гидравлическим, так и моторными реле времени. По истечения установленного срока прессования реле времени давит на концевой выключатель 2, размыкая цепь электромагнита 15. В это время пневмоклапан 14 прекращает доступ сжатого воздуха в цилиндры 12 и 17, а его вторая выходная седловина открывается.

Воздух, находящийся в цилиндрах 12 и 17, через глушитель пневмоклалана выходит наружу.

Для регулирования скорости закрытия и открытия пресса цилиндр имеет два регулирующих дросселя 10 и 13. После выхода сжатого воздуха из цилиндров буферная пружина 20 выводят коромысло и шатун из мертвого положения, а возвратная пружина 9 поворачивает рычаг верхней подушки, открывая пресс.

Для нагревания верхней подушки применяют электричество или пар. В последнем случае подушка состоит из камер нагрева и пропаривания с пароперепускным клапаном между ними. В гладильной плите подушки имеются отверстия. При опускании верхней подушки производятся включение пароперепускного клапана, и пар из камеры нагрева поступает в камеру пропаривания.

Шатун 5 изготовлен из двух частей и соединяется гайкой, которая имеет правую я левую резьбу. Это дает возможность изменять длину его для подготовки положения верхней подушки относительно нижней.

Регулятор давления обеспечивает изменение усилия прессования в зависимости от вида прессуемой ткани, а также создает одинаковое усилие прессования при изменении толщины обрабатываемого материала.

Автоматическое регулирование температуры при электрообогреве обеспечивается с помощью двухпозиционных терморегуляторов типа ТР-200 или Т-2. Нагревательные элементы подключаются к сети через контакты промежуточного реле типа ЭП-41/30Б.

Рисунок 10.10 - Кинематическая схема пресса ПСПМ с пневматическим приводом

5. Устройство и работа паровоздушного манекена (рисунок 10.11)

Паровоздушный манекен предназначен для окончательной влажно-тепловой обработки швейных изделий. Манекен можно использовать на предприятиях швейной промышленности, оборудованных установками для производства технологического пара.

Управление паровоздушным манекеном осуществляется от кулачкового реле времени, приводимого в движение синхронным двигателем. В манекене предусмотрены следующие регулировки: времени пропаривания, времени просушивания и температуры горячего воздуха. Кроме того, можно изменять ширину плеч и объем чехла манекена.

Техническая характеристика паровоздушного манекена ПВМГ-1

Производительность, количество изделий в смену 250

Максимальная длина обрабатываемых изделий, мм 1200

Ширина плеч обрабатываемых изделий, мм 290-475

Давление пара на входе в манекен, MПа 0,3-0,7

Расход пара, кг/ч 55

Мощность электродвигателя вентилятора, кВт 0,6

Температура воздуха после калорифера, ° С 70-90

Продолжительность пропаривания, °С 1-60

Продолжительность просушивания, °С 1-60

Габарит, мм 1400х500х1750

Масса манекена, кг 120

Паровоздушный манекен имеет спиральный калорифер для подогрева воздуха, который крепится к основанию 1 (рисунок 10.11) манекена. Внутрь основания 1 вставлена стойка 2, имеющая отверстия для выхода пара в период пропаривания полуфабриката. К основанию также прикреплен остов 6, на верхней части которого установлен бюст 7 с выдвижными плечами. На остове установлены прижимные планки 8. Чехол 5, охватывающий остов, имеет в четырех плоскостях шнуры для регулирования объема чехла. С задней стороны основания 1 установлены электродвигатель 9 и вентилятор 10, а в передней части основания на кронштейне укреплен пульт управления 4.

П осле

установки изделия на манекен его

прижимают планкамик

чехлу. Затем производится пропаривание

его через отверстия стойки 2. При

этом срабатывает электромагнит, парового

клапана, установленный в коробке

12. По истечении времени пропаривания

клапан закрывается, а электродвигатель

вентилятора включается.

осле

установки изделия на манекен его

прижимают планкамик

чехлу. Затем производится пропаривание

его через отверстия стойки 2. При

этом срабатывает электромагнит, парового

клапана, установленный в коробке

12. По истечении времени пропаривания

клапан закрывается, а электродвигатель

вентилятора включается.

Рисунок 10.11 - Паровоздушный манекен ПВМГ-1

Воздух, проходя через калорифер, нагревается и поступает на изделие для его просушивания. Количество поступающего воздуха для просушивания регулируется заслонкой 11 от рукоятки 3.