- •Расчётно-графическая работа

- •Введение

- •1. Характеристика цементно-стружечных плит по гост 26816-86 «Плиты цементно-стружечные. Технические условия»

- •2. Выбор пресса, расчёт ритма главного конвейера

- •3. Расчет древесного сырья, вяжущего, химических добавок и воды

- •3.1Расчёт древесного сырья

- •3.2Расчет цемента

- •3.3Расчет расхода химических добавок

- •3.3.1Расчёт расхода жидкого стекла

- •3.3.2Расчет расходасернокислого алюминия

- •3.4Расчет воды

- •4. Технология производства цементно-стружечной плиты цсп-1.

- •7. Твердение плит

- •8. Сушка, обрезка, контроль

- •5. Определение количества основного оборудования

- •5.1 Окорка древесного сырья

- •5.2 Разделка древесного сырья

- •5.3 Переработка сырья в стружку

- •5.4Сортировка стружки

- •5.5 Повторное измельчение

- •5.6 Хранение межоперационных запасов

- •5.7 Расчет смесительных агрегатов

- •5.8 Расчет и настройка формирующих машин

- •5.9 Расчет установки формирования пакета

- •5.10 Прессование

- •5.11 Расчет производительности камеры термообработки

- •5.12 Распалубка

- •5.13 Расчет площади склада для выдержки плит, где происходит их твердение.

- •5.14 Расчет камеры сушки

- •5.15 Расчет форматно-обрезных станков

- •6. Расчет площади складов годовой продукции

- •7. Расчет внутрицеховых транспортных средств

- •8. Технико-экономические показатели

- •Списокиспользованной литературы

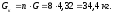

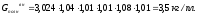

3.2Расчет цемента

Определение расхода цемента:

Определим количество цемента идущего на 1 каркас:

Расход цемента на наружные и внутренние слои:

- на 1м3 плит:

- на 1 плиту:

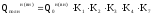

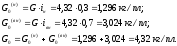

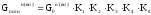

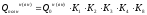

Определяем полный послойный расход цемента:

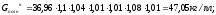

- на 1м3 плит:

;

;

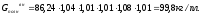

- на 1 плиту:

,

,

гдеК7– коэффициент потерь цемента при его разгрузке и транспортировке, применяемый равным 1,07.

Таким образом, расход на 1м3 плит составит:

- на 1 плиту:

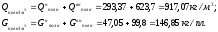

Полный расхода на 1м3 и на 1 плиту:

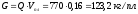

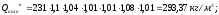

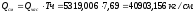

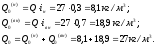

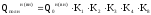

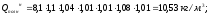

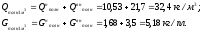

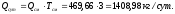

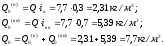

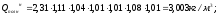

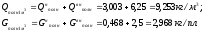

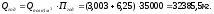

Определяем часовой расход цемента Qчас:

Определяем сменный расход цементаQсм:

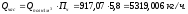

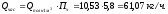

Определяем суточный расход цементаQсут:

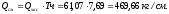

Годовой расход составит:

3.3Расчет расхода химических добавок

3.3.1Расчёт расхода жидкого стекла

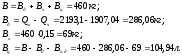

Определим расход жидкого стекла на плиту:

Определим количество жидкого стекла, идущей на 1 каркас:

Расчёт послойного содержанияжидкого стекла:

- на 1м3 плит:

- на 1 плиту:

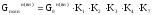

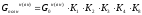

Определяем полный послойный расходжидкого стекла:

- на 1м3 плит:

;

;

- на 1 плиту:

,

,

где К8 – коэффициент на потери сырья при приготовлении растворов химических добавок (К8 = 1,025).

Таким образом, расход на 1м3 плит составит:

- на 1 плиту:

Полный расход на 1м3 и на 1 плиту составит:

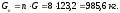

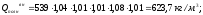

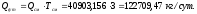

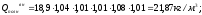

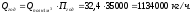

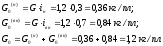

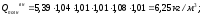

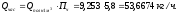

Определяем часовой расход жидкого стеклаQчас:

Определяем сменный расход жидкого стеклаQсм:

Определяем суточный расход жидкого стеклаQсут:

Годовой расход составит:

3.3.2Расчет расходасернокислого алюминия

Определим расходсернокислого алюминияна одну плиту:

Определим количествосернокислого алюминия, идущего на 1 каркас:

Расчёт послойного содержаниясернокислого алюминия:

- на 1м3 плит:

- на 1 плиту:

Определяем полный послойный расходсернокислого алюминия:

- на 1м3 плит:

- на 1 плиту:

Таким образом, расход на 1м3 плит составит:

- на 1 плиту:

Полный расход на 1м3 и на 1 плиту составит:

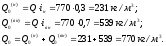

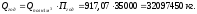

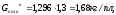

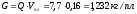

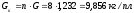

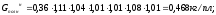

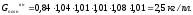

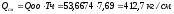

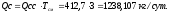

Определяем часовой расход сернокислого алюминияQчас:

Определяем сменный расходсернокислого алюминияQсм:

Определяем суточный расход сернокислого алюминияQсут:

Годовой расход составит:

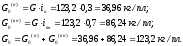

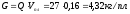

3.4Расчет воды

Общее количество воды, находящейся в смеси, определено рецептурой. Сюда входит вода, находящаяся в древесине Вд, в растворе химической добавки Вх. и дополнительная вода, вводимая в смеситель для получения цементного теста Вц:

гдеQw – стружка заданной влажности;

Qr – часовой расход сырья;

коэффициент 0,15 – 15% от общего количества воды.

4. Технология производства цементно-стружечной плиты цсп-1.

Цементно-стружечная плита производится из цемента и древесной стружки, к которым добавляется небольшое количество химической добавки для минерализации древесной стружки. Процесс минерализации позволяет древесной стружке противостоять биологическому воздействию, эрозии и гниению. Эта трансформация органического материала в состояние, при котором оно способно сопротивляться воздействию влаги, гнили, грызунов, грибков, огня, насекомых, химикатов, погодных условий и т.д. Структура ЦСП монолитна.

В качестве сырья используют портландцемент, тонкомерную древесину, кусковые отходы деревообработки и лесопиления (горбыли, рейки), химические добавки.

Древесина должна быть окорена, не иметь гнили и выдержанна при положительной температуре на складе в течение 3 месяцев. Исследования свидетельствуют, что влияние породы на прочность ЦСП при различных видах механических испытаний неоднозначно. Так, при изгибе прочность ЦСП из древесины ели выше, чем из древесины осины и березы, а при срезе и скалывании прочность ЦСП из березовой стружки выше, чем из сосновой и еловой. Ударная вязкость не зависит от породы.

В качестве вяжущего в основном применяют портландцемент марки М500. Влияние вида цемента проявилось при испытании плит на сжатие, срез и ударную вязкость. Прочность при растяжении, изгибе, скалывании на всех видах цемента практически одинакова. Марка цемента оказывает влияние на прочностные показатели лишь в ранние сроки твердения. При эксплуатации изделия из ЦСП важны показатели свойств, характеризующие поведение плит при различных видах увлажнения. Известно, что под действием влаги увеличивается масса и толщина, что необходимо учитывать при разработке конструкций из ЦСП. Водостойкость ЦСП значительно выше, чем ДСтП, что объясняется различиями в свойствах матричного материала и его количестве.

В качестве химических добавок для нейтрализации действия цементных ядов применяются композиции из жидкого стекла и сернокислого алюминия.

В качестве древесного наполнителя используется невыдержанная древесина, следовательно, необходимо в начале ввести операции сортировки, окорки, разделки и хранения сырья. Таким образом, технологический процесс будет следующим.

Подготовка древесного сырья

Разгрузка транспорта производится кранами, затем сырье подается на разобщитель, далее поштучно на продольный лесотранспортер в отделение подготовки сырья. Древесина окаривается на станке ОК-35. Разделка древесного сырья на мерные заготовки на ДЦ-10М.

Изготовление стружки

Плиты лучшего качества получаются при применении специально резаной тонкой стружки. Такую стружку получают на стружечном станке ДС-8. После первого измельчения стружка пневмотранспортом подается на сортировку, имеющая сито с отверстиями для наружных и внутренних слоев. Стружка для наружных слоев доизмельчается в молотковой мельнице ВД200ФРГ, после чего поступает на сортировку. Готовая стружка хранится в бункерах ДБО-60.

Разгрузка весов в смесительном отделении производится по мере накопления нужной порции стружки. При помощи конвейера порции стружки загружаются в смеситель. Вяжущее поступает со склада. Емкости с цементом обеспечивают семи суточный запас. Цемент подается пневмотранспортной установкой высокого давления из бункера цемента в выравнивающий бункер, который обеспечивает непрерывную подачу к весам. При получении химической добавки из соли ее загружают в емкость, заливают водой и перемешивают до заданной плотности раствора. Приготовленные таким образом растворы химических добавок дозируются с помощью электронного взвешивающего устройства, на котором задаются масса каждой порции. Процесс смешивания происходит в смесительном агрегате периодического действия фирмы Keller, куда компоненты поступают в последовательности: стружка, дополнительная вода, химические добавки, цемент. Продолжительность цикла перемешивания не должна превышать 10 минут. После перемешивания готовая смесь должна иметь влажность 40-43%.

Формирование пакета

Формирование осуществляется на формирующей машине ДФ-6. Распределение внутреннего слоя происходит через вращающийся валик с дисковыми ножами. Наружные слои формируются методом воздушной сепарации. Настил 3-слойного ковра осуществляется на транспортных стальных листах, располагаемых на формирующем конвейере. Поддоны смазывают, затем они укладываются автоматически внахлест.

Прессование

Заполненные плитами рабочие силовые тележки задвигаются по средством передвижной платформы в пресс. Время загрузки не должно превышать один час. Давление прессования 1,8-2,0 МПа. Используется пресс Д-2245.

Термообработка

Прессованные в силовой тележке плиты поступают в камеру термообработки. Температура в камере 50-800С, W=50-60%. Продолжительность выдержки 8 часов.

Распалубка

После термообработки силовые тележки направляются на размыкание в прессовую установку. Открытая зажимная тележка по выходе из пресса с помощью траверсной тележки через роликовый конвейер подаются в расштабеллер, который разбирает пакет. Затем они направляются для укладки в штабель.