- •Глава 1. Атомно-кристаллическое строение материалов

- •1. Электронное строение атомов. Классификация элементов в периодической системе д. И. Менделеева

- •2. Кристаллическое строение твердых тел

- •3. Типы связей между атомами (молекулами) в кристаллах

- •Пояснения к ответам на вопросы

- •2) Правильно.

- •Глава II. Основы теории кристаллизации

- •1. Энергетические условия кристаллизации

- •2. Механизм процесса кристаллизации

- •3. Размер зерна, образующегося при кристаллизации. Строение кристаллического слитка

- •4. Дефекты строения реальных металлов

- •5. Полиморфные превращения металлов

- •6. Методы изучения кристаллического строения металлов

- •Пояснения к ответам на вопросы

- •Глава III. Механические свойства металлов

- •1. Свойства, определяемые при статических испытаниях.

- •2. Свойства, определяемые при динамическом нагружении

- •3. Свойства, определяемые при циклически действующих нагрузках (усталость материалов)

- •4. Свойства, определяемые нагружением в условиях повышенных температур

- •Глава IV. Физическая сущность механизмов деформации и разрушения металлов

- •1. Механизм упругой и пластической деформации металлов

- •3. Факторы, влияющие на хрупкое и вязкое состояние металлов

- •4. Основные направления повышения прочности металлов. Конструктивная прочность

- •Глава V. Наклеп, возврат и рекристаллизация металлов и сплавов

- •1. Наклеп металла

- •2. Отдых (возврат) металла

- •3. Рекристаллизация

- •4. Полигонизация

- •1). Совершенно правильно.

- •3). Ошибаетесь.

- •3). Совершенно правильно.

- •1). Ответ неточный.

- •2). Совершенно правильно.

- •1). Ответ неполный.

- •2). Совершенно правильно.

- •3). Правильно.

- •Глава VI. Строение и свойства сплавов

- •1. Металлические сплавы

- •Характеристика основных фаз в сплавах

- •Особенности кристаллизации сплавов

- •2. Диаграммы состояния сплавов

- •3). Совершенно правильно.

- •2). Правильно.

- •3). Совершенно правильно.

- •2). Правильно.

- •2). Совершенно правильно.

- •3). Правильно.

- •3). Правильно.

- •1). Правильно.

- •3). Правильно.

- •Глава VII. Сталь и чугун

- •1. Диаграмма состояния Fe—Fe3c

- •Глава VIII. Углеродистые стали

- •1. Влияние состава на свойства стали

- •2. Технологические свойства стали

- •3. Основы легирования стали

- •4. Фазы, образуемые легирующими элементами с железом. Влияние легирующих элементов на температуру полиморфных превращений железа.

- •Карбидообразующие легирующие элементы и типы образуемых карбидов

- •5. Влияние легирующих элементов на содержание углерода в перлите, температуру эвтектоидного превращения и свойства стали

- •6. Классификация и маркировка сталей

- •Глава IX. Чугуны

- •1. Процесс графитизации чугунов

- •2. Серый чугун

- •3. Высокопрочный чугун с шаровидным графитом

- •4. Ковкий чугун

- •Марки, основные механические свойства и структуры серых, ковких и высокопрочных чугунов (выборка)

Глава IV. Физическая сущность механизмов деформации и разрушения металлов

1. Механизм упругой и пластической деформации металлов

Участок ОА, рис 26, па кривой растяжения соответствует упругой деформации металла, для .которой соблюдается закон Гука

![]() .

.

Упругая деформация происходит за счет изменения величины межатомных расстояний в кристаллической решетке. Она устраняется после снятия нагрузки, благодаря силам взаимодействия между атомами.

Важнейшей характеристикой упругих свойств металлов являются модули упругости. По физической природе величина модуля упругости может рассматриваться как мера прочности связей между атомами в твердом теле. Это подтверждается наличием связи между температурой плавления и величиной модуля упругости: чем выше температура плавления, тем выше модуль упругости материала. Более высокие значения модуля упругости имеют переходные металлы (см. рис. 10), что объясняется участием в создании связей между атомами этих металлов электронов S- и d-подуровней.

Модуль упругости кристаллических тел является анизотропной величиной и зависит от расстояния между атомами в соответствующих направлениях кристаллической решетки. Так для железа в направлении [100] E = 13200 кГ/мм2; в направлении [111] E = 27100 кГ/мм2. Для поликристаллического металла свойства являются усредненными свойствами монокристаллов; (для поликристаллического железа Е = 21700 кГ/мм2, G = 8470 кГ/мм2). Так как силы связей между атомами не зависят от формы и размера кристаллов в поликристаллическом теле, то модуль упругости является структурно-нечувствительной величиной.

Интенсивная пластическая деформация приводит к образованию преимущественной ориентировки кристаллов — к образованию текстуры, вследствие чего могут существенно изменяться, модуль упругости и другие характеристики металла. При большой скорости нагружения упругая деформация может завершиться хрупким разрушением практически без пластической деформации.

Пластическая деформация. При напряжении выше пц (участок АВ, рис. 26) происходит пластическая деформация в кристаллах металла. Такая деформация может происходить путем скольжения или двойникования.

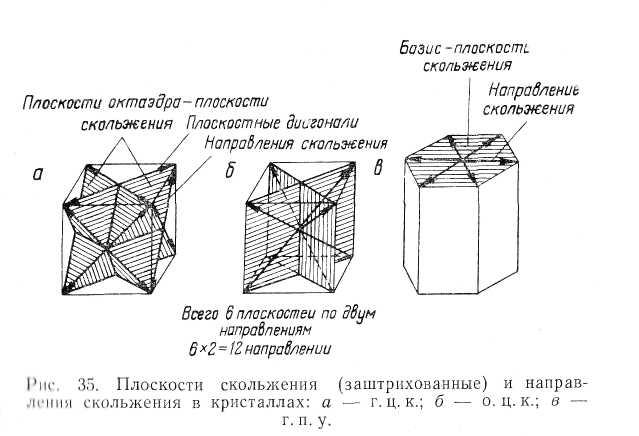

При скольжении наблюдается взаимный сдвиг частей кристалла по определенным кристаллографическим плоскостям и направлениям, образующим системы скольжения. Плоскости и направления скольжения обычно отличаются повышенной плотностью упаковки атомов. На рис. 35 показаны плоскости и направления скольжения в кристаллах с г.ц.к., о.ц.к.и г.п.у. решетками. Как видно, в металлах с решеткой г.ц.к., а также о.ц.к. значительно больше систем скольжения, чем в металлах с решеткой г.п.у. Поэтому металлы с гексагональной решеткой обладают пониженной пластичностью.

Ранее предполагали, что при скольжении одна часть кристалла сдвигается относительно другой части по плоскости скольжения на целое число периодов трансляции решетки. При этом кристаллическое строение обеих частей кристалла после скольжения остается неизменным. Для скольжения необходимо, чтобы действующее напряжение соответствовало определенному критическому значению. Естественно поэтому, что разные зерна или разные системы скольжения в зернах по мере увеличения напряжений будут включаться в процесс скольжения последовательно по мере достижения в них критического напряжения сдвига.

Расчет критического сдвигового напряжения при условии, что одна часть кристалла сдвигается относительно другой части, как единое целое впервые был выполнен Я.И. Френкелем. Необходимое для этого напряжение тах приблизительно можно подсчитать по формуле

![]()

Подсчеты для железа дают

![]()

Э то

на несколько порядков больше действительного

сдвигового напряжения, равного для

железа около 20 кГ/мм2.

Такой же порядок расхождения был получен

для других металлов. Следовательно,

предполагаемый ранее механизм сдвиговой

деформации не соответствует

действительности.

то

на несколько порядков больше действительного

сдвигового напряжения, равного для

железа около 20 кГ/мм2.

Такой же порядок расхождения был получен

для других металлов. Следовательно,

предполагаемый ранее механизм сдвиговой

деформации не соответствует

действительности.

В основу современной теории пластической деформации были взяты следующие положения:

1) скольжение распространяется по плоскости сдвига последовательно, а не одновременно; 2) скольжение начинается от мест нарушения кристаллической решетки, которые должны быть или возникают в кристалле при его нагружении.

Исходя

из предпосылок,1 и 2 будем рассматривать

представленную на рис. 36 плоскость

скольжения как состоящую из двух частей:

где сдвиг уже совершился (участок В)

и

где сдвиг еще не произошел, (участок А).

Линия

QPSR

является

границей незавершенного сдвига и может

р ассматриваться

как протяженное одномерное искажение

кристаллической решетки.

ассматриваться

как протяженное одномерное искажение

кристаллической решетки.

№ 13. Как называется подобное искажение кристаллической решетки (QPSR) на рис. 36? Ответ (см. на с. 60): 1) линейным дефектом; 2) дислокацией; 3) вакансией или дислоцированными атомами.

Как Вы вспомнили, зону линии QPSR следует характеризовать как дислокацию.

№ 14. Если Вы прочитали материал приложения, то постарайтесь ответить, какими являются дислокации в точках Q, P, Sr R, рис. 36, и между ними, если на кристалл действует сдвиговое напряжение в направлении вектора сдвига? Ответ (см. на с. 60): дислокации 1) в точках Q, S, P, R краевые, между этими точками, смешанные; 2) в точках Р и R краевые, в точках Q, и S винтовые, между этими точками смешанные; 3) в точках R и Р — винтовые, в точках Q и S — краевые, между ними смешанные.

На рис. 37 представлен поперечный разрез кристалла с экстраплоскостью PQ, край которого (ряд атомов Q) образует ядро положительной краевой дислокации. В равновесном состоянии, когда дислокация расположена симметрично между соседними атомными плоскостями, дислокация неподвижна, так как силы, действующие па «ее справа и слева, уравновешены. Под действием напряжения экстраплоскость сместится влево в положение, показанное пунктиром. Одновременно нижняя часть плоскости P'S сместится вправо и, заняв положение, показанное пунктиром, совместится с нижним краем экстраплоскости PQ, образуя полную атомную плоскость PS. При этом верхняя часть плоскости P'S сместится влево в положение P'Q' и будет выполнять роль новой экстраплоскости.

№ 15.

Каков результат описанного элементарного

акта движения дислокаций, рис. 37а? Ответ

(см на с. 60): 1) достигнуто перемещение

экстраплоскости и дислокации на один

период решетки влево; 2) за счет смещения

плоскости PQ

влево

достигнут акт остаточной деформации

QR;

роль

новой экстраплоскости P'Q'

стала

выполнять верхняя часть плоскости P'S;

3) достигнут сдвиг атомов верхней части

кристалла относительно нижней на

величину QR.

15.

Каков результат описанного элементарного

акта движения дислокаций, рис. 37а? Ответ

(см на с. 60): 1) достигнуто перемещение

экстраплоскости и дислокации на один

период решетки влево; 2) за счет смещения

плоскости PQ

влево

достигнут акт остаточной деформации

QR;

роль

новой экстраплоскости P'Q'

стала

выполнять верхняя часть плоскости P'S;

3) достигнут сдвиг атомов верхней части

кристалла относительно нижней на

величину QR.

Дальнейшее действие напряжения приведет в движение дислокацию Q' и т. д. Последовательность перемещения дислокации через весь кристалл показана на рис 37, б. Общий результат от движения дислокации А через кристалл заключается в выходе дислокаций А вместе с экстраплоскостью из кристалла вправо, в результате чего верхняя часть кристалла сместится относительно нижней части в направлении сдвига на один период решетки. Т. е. достигается акт пластической деформации, равный одному периоду решетки. Величина и направление деформации, достигаемые перемещением дислокации, характеризуется вектором Бюргерса дисклокации. Подробней см. об этом в Приложении. Важно при этом отметить, что при каждом акте перемещения дислокации на один шаг необходимо было одновременно разорвать связь только между двумя рядами атомов в плоскости P'S (рис. 37а), а не между всеми атомами, расположенными выше и ниже плоскости скольжения. Очевидно, необходимое сдвиговое напряжение в этом случае должно быть мало.

Приближенный расчет величины критического сдвигового напряжения n при дислокационном механизме пластической деформации можно выполнить по формуле Пайерлса — Набарро

![]()

где G — модуль упругости при сдвиге; — коэффициент Пуассона; а — расстояние между атомными плоскостями, в которых происходит скольжение; b — межатомное расстояние в направлении скольжения (вектор Бюргерса дислокации).

Механизм пластической деформации при движении винтовой и смешанной дислокации приведен в Приложении.

Таким образом, дислокационная теория пластической деформации позволяет объяснить механизм процесса деформации и малую величину критического напряжения сдвига, наблюдаемого в реальных металлах.

Рассмотренное перемещение дислокации в данной плоскости скольжения называется консервативным движением дислокации. Рассмотрим при каких условиях возможно перемещение краевой дислокации АВ на рис. 38 в вышележащую параллельную атомную плоскость. Здесь возможны два случая:

когда один ряд атомов от края экстраплоскости отделится и эти атомы диффузионным путем перейдут в междуузлия;

при подходе вакансий к краю экстраплоскости атомы от края последней переходят в эти соседние вакантные места. Этот вид перемещения дислокации называется переползанием или неконсервативным движением краевой дислокации.

№ 16. Исходя из условий образования вакансии и дислоцированных атомов, установите, какой из этих способов более вероятен? Ответ (см. на с. 60): переползание методом 1) перехода атома в междоузлия; 2) перемещения атомов в вакантные места.

Вероятность переползания всей дислокации мала, поэтому обычно дислокация переползает в новую плоскость скольжения частями, вследствие чего на дислокации образуются пороги, рис. 38. Переползание в отличие от скольжения связано с переносом атомов диффузией и поэтому в значительной степени активизируется с повышением температуры, в то время как скольжение протекает при любых температурах как низких, так и высоких. Переползание имеет существенное значение при ползучести металла.

Т ак

как передвижение дислокации через весь

кристалл сопровождается пластической

деформацией только на один период

решетки, то для. осуществления больших

степеней пластических деформаций в

металлах необходимы мощные источники

дислокации, например источник Франка-Рида,

о котором подробно говорится в Приложении

на с. 535. (Однако понять действие источника

Франка-Рида возможно, усвоив весь

предшествующий материал Приложения.)

ак

как передвижение дислокации через весь

кристалл сопровождается пластической

деформацией только на один период

решетки, то для. осуществления больших

степеней пластических деформаций в

металлах необходимы мощные источники

дислокации, например источник Франка-Рида,

о котором подробно говорится в Приложении

на с. 535. (Однако понять действие источника

Франка-Рида возможно, усвоив весь

предшествующий материал Приложения.)

На рис. 39 показана схема распространения процесса скольжения от одного зерна в соседнее в поликристаллическом металле. В зерне слева действует источник дислокации. Генерируемые дислокации скопляются около границы зерна, создавая поле напряжений через границу в соседнем зерне, благодаря чему начинает функционировать генератор дислокации в зерне справа. Таким образом, скольжением охватываются все новые зерна. Как было отмечено, дислокации создают поле упругого напряженного состояния металла около дислокации, вследствие чего с увеличением плотности дислокации энергия металла возрастает (см. Приложение).

При пересечении дислокаций образуются малоподвижные пороги. Кроме того, могут образоваться и вообще неподвижные пороги (барьеры), которые сильно затрудняют движение других дислокаций.

Поэтому с увеличением степени деформации сопротивление металла пластической деформации непрерывно возрастает, что явствует из участка АВ диаграммы деформации на рис. 26, в, т. е. материал при пластической деформации упрочняется (наклёпывается).

Таким образом, на основе теории дислокаций объясняют вторую часть {АВ) диаграммы деформации, рис. 26в, которая соответствует пластической деформации металла. Так как металлы имеют различное строение кристаллической решетки (о.ц.к., г.ц.к. и г.л.у.), которые имеют разное количество систем скольжения, то следует ожидать, что склонность разных металлов к пластической деформации, степень достигаемой пластической деформации и упрочнение при деформировании должно быть разное.

№ 17. Какой металл должен обладать минимальной степенью пластической деформации? Тип решетки приводится в ответах. Ответ (см. на с. 60): 1) медь (г.ц.к.),; 2) железо (о.ц.к.); 3) цинк (г.п.у.).

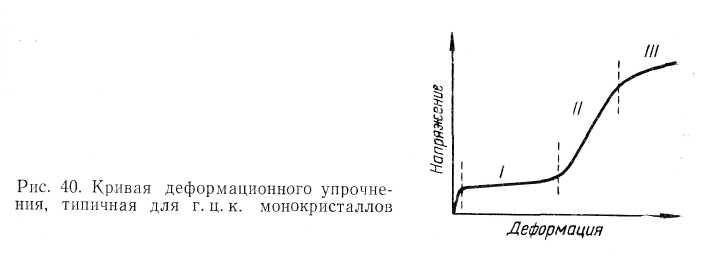

Для

более детального изучения упрочнения

металла при пластической деформации

(наклепе) на рис. 40 приведена кривая

деформационного упрочнения, типичная

для монокристаллов с г.ц.к. решеткой.

Для участков /, //, ///, рис. 40, сильно

отличаются коэффициенты упрочнения

![]() .

Это объясняется различием механизма

пластической деформации на этих стадиях.

Различная упрочняемость металла

обусловлена количеством дислокаций,

участвующих в процессе пластической

деформации и характером движения

дислокации.

.

Это объясняется различием механизма

пластической деформации на этих стадиях.

Различная упрочняемость металла

обусловлена количеством дислокаций,

участвующих в процессе пластической

деформации и характером движения

дислокации.

На / стадии, рис. 40, имеет место скольжение за счет перемещения единичных дислокаций (ламинарное скольжение), торможение которых (упрочнение) обуславливается только границами субзерен и поэтому невелико.

Н а

кристаллах при первой стадии скольжения

наблюдаются длинные однородные линии

скольжения.

а

кристаллах при первой стадии скольжения

наблюдаются длинные однородные линии

скольжения.

Стадия // характеризуется множественным (турбулентным) скольжением большого количества дислокаций. Упрочнение происходит за счет образования малоподвижных порогов и барьеров. Эта стадия характеризуется максимальной скоростью упрочнения. Линии скольжения короткие, расположены густо.

На /// стадии процесс скольжения реализуется преимущественно за счет поперечного скольжения винтовых дислокаций, что приводит к появлению на деформированных кристаллах широких полос скольжения (на / и // стадиях линий скольжения тонкие).

Для различных металлов степень развитости этих стадий различная.

№ 18. Какие процессы обуславливают упрочнение (наклеп) металла при пластической деформации? Ответ (см. на с. 60): 1) увеличение количества дислокации; 2) образование порогов; 3) увеличение плотности дислокации, общей длины дислокаций, образование малоподвижных порогов, и барьеров при пересечении дислокаций.

Деформация двойникованием осуществляется также путем сдвига по определенным плоскостям. При двойниковании части кристалла смещаются так, что они оказываются в положении зеркального отражения относительно плоскости двойникования, (рис. 41). Двойникование наблюдается, когда деформация скольжением затруднена (при высоких скоростях и низких температурах деформирования, при многоосном приложении нагрузки). Величина деформации при двойниковании мала. Основным видом деформации металлов является деформация скольжением.

М

еханизм

процесса разрушения металлов

еханизм

процесса разрушения металлов

Различают два вида разрушения металлов: хрупкое и вязкое, но, надо иметь в виду, что резкого качественного различия в механизме этих видов разрушения нет.

Практическим критерием хрупкого разрушения является малая величина пластической деформации при разрушении, которая часто близка к значению предельной упругой деформации. Вязкому разрушению предшествует значительная пластическая деформация.

Хрупкое и вязкое разрушение сильно различаются по скорости развития процесса разрушения: скорость развития хрупкого разрушения очень велика. Скорость развития вязкого разрушения мала, так как оно сопровождается значительной пластической деформацией, протекающей относительно медленно. Что касается причины разрушения, то в обоих случаях, ею являются нормальные растягивающие напряжения, которые, достигнув значения теоретической прочности, (сил связи между атомами), приводят к разделению материала на части. В природе нет абсолютно вязких и хрупких материалов: один и тот же материал в зависимости от условий нагружения может обнаружить склонность к хрупкому или вязкому разрушению.

Ввиду чрезвычайно различных последствий этих видов разрушения материалов необходимо рассмотреть механизм процессов разрушения и факторы, определяющие склонность к тому или иному виду разрушения металла.

Ранее отмечалось влияние концентратов напряжений на распределение напряжений по сечению нагружаемого изделия. В теории прочности дефектам в строении материала (концентраторам напряжений) отводится важная роль. Объясняя расхождение реальной и теоретической прочности материалов, многие ученые (Вейбулл, Гриффите, А. Ф. Иоффе и др.) исходили из наличия дефектов (мелких трещин), которые имеются в любом материале.

Гриффите вывел зависимость между критической величиной трещины lk (концентратора напряжения) и напряжением k, при котором эта трещина будет развиваться

![]() (1)

(1)

и

![]() (2)

(2)

где Е — модуль упругости при растяжении, ys — коэффициент поверхностного натяжения для данного материала.

На основе (1, 2) можно показать, что для стократного понижения прочности материала достаточно концентратора напряжения (трещинки) глубиной всего 1 мkм.

№ 19. Шейки валов двигателей автомобилей в качестве заключительной операции технологической обработки начинают подвергать не только шлифованию, но даже полированию и выглаживанию алмазным инструментом. Для чего это делается? Ответ (см. на с. 60): чтобы 1) уменьшить коэффициент трения в узле вал─подшипник; 2) уменьшить износ подшипников; 3) увеличить чистоту поверхности вала от рисок, которые снижают усталостную прочность.

Для тел, обладающих пластичностью, зависимость Гриффитса и известной степени изменяется, но в принципе сохраняет силу.

Принципиальное различие уравнения Гриффитса для материалов, разрушение которых сопровождается пластической деформацией, заключается в величине ур=ys+уп, учитывающей, в этих случаях, сумму истинной Поверхностной энергии (уs) и энергии, затраченной на пластическую деформацию (уп). Вторая составляющая при значительной деформации намного превышает величину истинной поверхностной энергии. Эту суммарную энергию называют эффективной поверхностной энергией ур, которая является важной характеристикой материала.

Котрелл предлагает в зависимости от величины yр разделять хрупкие тела им дна класса: прочные (yр<<'s), которыми являются металлы и малопрочные (при ypys), каковыми являются, например, полимеры в застеклованном состоянии.

Зарождение и распространение трещины при хрупком разрушении. Установлено, что причиной образования зародышевых трещин в кристаллах является перемещение дислокаций при нагружении материала.

Имеется несколько разработанных моделей дислокационного механизма зарождения трещины. Ниже рассматривается модель Стро-Мотта. Согласно этой модели дислокации при движении, встречая на пути препятствие (граница зерна, двойника, межфазная граница в гетерогенных структурах и т. д.), скопляются у такого препятствия (рис. 42а). Напряжение в узкой зоне у головных дислокаций при этом может на три порядка превышать приложенное напряжение. В результате этого происходит слияние нескольких головных дислокаций у барьера и образование зародышевой трещины (рис. 42б). В реальных условиях при нагружении металла трещина опасного размера (развивающаяся в соответствии с теорией Гриффитса) образуется при скоплении порядка ста дислокаций.

Т рещина

начинает распространяться, когда её

лина превышает значение 4, определяемое

по уравнению Гриффитса. Скорость

распространения трещины не может

превосходить 0,38Со,

где Со

— скорость распространения упругих

волн. Установленная опытным путем

скорость роста трещин составляет ~ 105

см/сек. При увеличении трещины концентрация

напряжений в материале перед трещиной

непрерывно увеличивается. Если эти

напряжения недостаточны для образования

значительного количества дислокаций

в материале, рис. 43, а,

то

вся энергия нагружения расходуется на

разрушение межатомных связей и образование

поверхностей раздела, т.е. происходит

хрупкое разрушение путем отрыва в чистом

виде. Поверхность разрушения в идеально

хрупком материале блестящая, так как

ровная поверхность кристалла хорошо

отражает световые лучи. В реальных

металлах рост трещины от увлечения

концентрации напряжений в материале

около вершины трещины до значения выше

предела текучести приведет в движение

дислокации. Таким образом, параллельно

с ростом трещины начинает происходить

процесс пластической деформации металла

около трещины, преимущественно впереди

ее, где концентрация напряжений

максимальная, рис. 43, б.

Энергия

нагружения в этом случае будет

затрачиваться как на образование новых

поверхностей раздела, так и на перемещение

дислокаций, т. е. на пластическую

деформацию. Очевидно, интенсивность

развития трещины в этом случае будет

определяться поглощаемой работой

пластического деформирования. При росте

трещина пересекает дислокации и поэтому

поверхность разрушения в этом случае

не будет идеально гладкой и выглядит

более матовой. Возникновение и пер

рещина

начинает распространяться, когда её

лина превышает значение 4, определяемое

по уравнению Гриффитса. Скорость

распространения трещины не может

превосходить 0,38Со,

где Со

— скорость распространения упругих

волн. Установленная опытным путем

скорость роста трещин составляет ~ 105

см/сек. При увеличении трещины концентрация

напряжений в материале перед трещиной

непрерывно увеличивается. Если эти

напряжения недостаточны для образования

значительного количества дислокаций

в материале, рис. 43, а,

то

вся энергия нагружения расходуется на

разрушение межатомных связей и образование

поверхностей раздела, т.е. происходит

хрупкое разрушение путем отрыва в чистом

виде. Поверхность разрушения в идеально

хрупком материале блестящая, так как

ровная поверхность кристалла хорошо

отражает световые лучи. В реальных

металлах рост трещины от увлечения

концентрации напряжений в материале

около вершины трещины до значения выше

предела текучести приведет в движение

дислокации. Таким образом, параллельно

с ростом трещины начинает происходить

процесс пластической деформации металла

около трещины, преимущественно впереди

ее, где концентрация напряжений

максимальная, рис. 43, б.

Энергия

нагружения в этом случае будет

затрачиваться как на образование новых

поверхностей раздела, так и на перемещение

дислокаций, т. е. на пластическую

деформацию. Очевидно, интенсивность

развития трещины в этом случае будет

определяться поглощаемой работой

пластического деформирования. При росте

трещина пересекает дислокации и поэтому

поверхность разрушения в этом случае

не будет идеально гладкой и выглядит

более матовой. Возникновение и пер емещение

дислокаций перед трещиной, т.е. степень

развития пластического течения зависит

от скорости распространения трещины и

температуры процесса нагружения.

Установлено, что скорость распространения

трещины примерно на два порядка выше

скорости зарождения и перемещения

дислокаций. Следовательно, при высоких

скоростях нагружения следует ожидать

преимущественно хрупкого разрушения.

емещение

дислокаций перед трещиной, т.е. степень

развития пластического течения зависит

от скорости распространения трещины и

температуры процесса нагружения.

Установлено, что скорость распространения

трещины примерно на два порядка выше

скорости зарождения и перемещения

дислокаций. Следовательно, при высоких

скоростях нагружения следует ожидать

преимущественно хрупкого разрушения.

Предел текучести металлов, склонных к хрупкому разрушению (решетка о.ц.к., г.п.у.), быстро увеличивается с понижением температуры. Отсюда следует второй вывод, что с понижением температуры склонность к хрупкому разрушению таких материалов должна возрастать и наоборот.

№ 20. В чем заключается механизм хрупкого разрушения металлов? Ответ (см. на 60): 1) в разрыве межатомных связей в плоскостях отрыва кристаллов; 2) в предварительной пластической деформации, образовании зачаточной трещины и в последующем развитии разрушении межатомных связей в плоскостях отрыва кристаллов; 3) в возникновении больших напряжений в участках заторможенного движения дислокаций при нагружении металла, образовании зачаточной трещины критического размера, росте этой трещины при одновременном перемещении дислокации в зоне высоких напряжений около вершины трещины.

№ 21. Какая по величине может быть пластическая деформация при хрупком разрушении? Почему? Ответ (см. на с. 60): пластическая деформация может быть 1) весьма значительная, так как одновременно с развитием трещины движется большое количество дислокаций, что приведет к пластической деформации; 2) незначительной, т.к. различными являются скорость роста трещины и скорость перемещения дислокаций; 3) весьма незначительной, так как скорость роста трещины настолько большая, что за время развития трещины движение дислокации не успевает привести к заметной остаточной деформации.

Пластическое (вязкое) разрушение металлов. Практическая значимость этого вида разрушения в конструкциях весьма ограничена. Данный вопрос интересен для правильного выбора технологического процесса обработки металлов. Особенностью пластического разрушения является значительная величина пластической деформации, необходимая для распространения такого вида разрушения.

Типичным процессом вязкого разрушения является образование излома типа конус-чашечка, рис. 44а.

Рассмотрим кинетику пластического разрушения на примере растягиваемого образца из вязкого материала. После достижения равномерного удлинения образца при = в (см. рис. 26а, б) деформация локализуется в одном участке образца, где начинается образование шейки. В области шейки возникает объемное напряженное состояние материала — трехосное растяжение. Деформация в шейке осуществляется вначале по многим системам скольжения. По мере развития шейки в условиях объемного напряженного состояния начинает превалировать деформация в одной системе скольжения, где действуют максимальные касательные напряжения.

В чистых металлов с г.ц.к. решеткой, когда нет факторов, затрудняющих процесс течения, происходит дальнейшее сужение шейки, приводящее к 100% сужению в точку и разделение образца на части срезом (соскальзыванием), рис. 44б.

Если система скольжения может быть заблокирована (о.ц.к. решетка с частицами другой фазы), то начинается образование трещины около центрального участка шейки поперек оси образца. Причиной образования трещинок и пор являются концентрации напряжений от скопления дислокаций около инородных включений. Дальнейшее развитие поверхности разрушения в части дна чашечки происходит от разрыва перемычек между порами и микротрещинами. Последняя стадия пластического разрушения заключается в образовании конической части излома под углом 45° к первоначальному направлению трещины (дна чашечки), рис. 44а. Увеличение скорости развития узкой конической трещины сопровождается увеличением концентраций напряжений перед трещиной и происходит за счет перемещений дислокаций по наиболее благоприятной системе скольжения. Заключительный процесс похож на соскальзывание частей образца друг с другом по схеме, рис. 44б.