- •Глава 1. Атомно-кристаллическое строение материалов

- •1. Электронное строение атомов. Классификация элементов в периодической системе д. И. Менделеева

- •2. Кристаллическое строение твердых тел

- •3. Типы связей между атомами (молекулами) в кристаллах

- •Пояснения к ответам на вопросы

- •2) Правильно.

- •Глава II. Основы теории кристаллизации

- •1. Энергетические условия кристаллизации

- •2. Механизм процесса кристаллизации

- •3. Размер зерна, образующегося при кристаллизации. Строение кристаллического слитка

- •4. Дефекты строения реальных металлов

- •5. Полиморфные превращения металлов

- •6. Методы изучения кристаллического строения металлов

- •Пояснения к ответам на вопросы

- •Глава III. Механические свойства металлов

- •1. Свойства, определяемые при статических испытаниях.

- •2. Свойства, определяемые при динамическом нагружении

- •3. Свойства, определяемые при циклически действующих нагрузках (усталость материалов)

- •4. Свойства, определяемые нагружением в условиях повышенных температур

- •Глава IV. Физическая сущность механизмов деформации и разрушения металлов

- •1. Механизм упругой и пластической деформации металлов

- •3. Факторы, влияющие на хрупкое и вязкое состояние металлов

- •4. Основные направления повышения прочности металлов. Конструктивная прочность

- •Глава V. Наклеп, возврат и рекристаллизация металлов и сплавов

- •1. Наклеп металла

- •2. Отдых (возврат) металла

- •3. Рекристаллизация

- •4. Полигонизация

- •1). Совершенно правильно.

- •3). Ошибаетесь.

- •3). Совершенно правильно.

- •1). Ответ неточный.

- •2). Совершенно правильно.

- •1). Ответ неполный.

- •2). Совершенно правильно.

- •3). Правильно.

- •Глава VI. Строение и свойства сплавов

- •1. Металлические сплавы

- •Характеристика основных фаз в сплавах

- •Особенности кристаллизации сплавов

- •2. Диаграммы состояния сплавов

- •3). Совершенно правильно.

- •2). Правильно.

- •3). Совершенно правильно.

- •2). Правильно.

- •2). Совершенно правильно.

- •3). Правильно.

- •3). Правильно.

- •1). Правильно.

- •3). Правильно.

- •Глава VII. Сталь и чугун

- •1. Диаграмма состояния Fe—Fe3c

- •Глава VIII. Углеродистые стали

- •1. Влияние состава на свойства стали

- •2. Технологические свойства стали

- •3. Основы легирования стали

- •4. Фазы, образуемые легирующими элементами с железом. Влияние легирующих элементов на температуру полиморфных превращений железа.

- •Карбидообразующие легирующие элементы и типы образуемых карбидов

- •5. Влияние легирующих элементов на содержание углерода в перлите, температуру эвтектоидного превращения и свойства стали

- •6. Классификация и маркировка сталей

- •Глава IX. Чугуны

- •1. Процесс графитизации чугунов

- •2. Серый чугун

- •3. Высокопрочный чугун с шаровидным графитом

- •4. Ковкий чугун

- •Марки, основные механические свойства и структуры серых, ковких и высокопрочных чугунов (выборка)

Глава III. Механические свойства металлов

Механические свойства металлов определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при: 1) статическом нагружении, когда нагрузка на образец возрастает медленно и плавно; 2) динамическом нагружении, когда нагрузка возрастет с большой скоростью — имеет ударный характер; 3) повторно-переменном или циклическом нагружении, когда нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению. Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

При любом способе нагружения в материале возникают нормальные и касательные напряжения. Касательные напряжения приводят к пластической деформации материала, (т.е. деформации, которая остается после снятия нагрузки) и к последующему вязкому разрушению (см. с. 97), Нормальные напряжения приводят к упругой деформации и к хрупкому разрушению.

Для хрупкого разрушения характерно отсутствие предварительной макролластической деформации, в связи, с чем указанный вид разрушения является наиболее опасным, так как при этом не наблюдается внешних признаков, предшествующих аварий.

Отношение

максимальных касательных rnax

к

максимальным нормальным напряжениям

тах,

действующим

в материале, зависит от способа нагружения

и называется коэффициентом жесткости

нагружения ,

![]() .

.

Чем меньше (чем выше нормальные напряжения), тем более жестким является данный способ нагружения.

№ 1. Как должно изменяться поведение материала при увеличении жесткости нагружения? Ответ (см на с. 60): с увеличением жесткости следует ожидать повышения склонности материала к 1) хрупкому разрушению; 2) вязкому разрушению; 3) пластическим деформациям.

1. Свойства, определяемые при статических испытаниях.

К статическим испытаниям относятся

испытания на растяжение, сжатие, кручение,

изгиб, твердость. Определение основных

механических показателей прочности к

пластичности в

основном

производится опытным путём построенным

диаграммам зависимости деформации от

действующей нагрузки. На рис, 26 приведены

диаграммы растяжения, типичные для ряда

металлов.

статическим испытаниям относятся

испытания на растяжение, сжатие, кручение,

изгиб, твердость. Определение основных

механических показателей прочности к

пластичности в

основном

производится опытным путём построенным

диаграммам зависимости деформации от

действующей нагрузки. На рис, 26 приведены

диаграммы растяжения, типичные для ряда

металлов.

Чаще

кривые растяжения приводятся в координатах

-

(напряжение

- относительное удлинение), как показано

на рис. 26,в.

Участок

ОА

на

кривой растяжения соответствует упругой

деформации материала, когда соблюдается

закон Гука

![]() или

или![]() ,

где

tg=Е

- модуль

упругости или модуль Юнга материала.

,

где

tg=Е

- модуль

упругости или модуль Юнга материала.

При одноосном растяжении происходит упругое удлинение х, в направлении растяжения X и упругое сужение у и Z образца в направлениях Y и Z.

Величина

отношения упругого изменения размеров

в поперечном направлении у,

z

к

упругому изменению размера в направлении

деформирования x

называется

коэффициентом Пуассона ,

![]() ,

следовательно

,

следовательно

![]() .

Для большинства металлов=

0,33...

0,4.

.

Для большинства металлов=

0,33...

0,4.

При упругом сдвиге связь между сдвигом t и касательным напряжением выражается через модуль сдвига G зависимостью =Gt. Между константами упругости Е, G, упругоизотропного тела имеется зависимость Е = 2G(1+). Условное напряжение, отвечающее началу отклонения от пропорциональной зависимости между деформацией и напряжением, называется пределом пропорциональности пц.

где Рпц — нагрузка кГ, fo — площадь поперечного сечения образца в мм2.

Превышение нагрузки выше Рпц приводит к остаточному удлинению образца, т. е. в этих условиях происходит пластическая деформация. Для некоторых металлов (техническое железо) на кривой растяжения обнаруживается площадка при Р=Рт (рис. 26), а, указывающая на то, что металл течет практически без увеличения нагрузки. Напряжение, соответствующее нагрузке РТ, называется пределом текучести Т.

![]() .

.

Для большинства металлов кривая растяжения имеет вид рис. 26,б, без площадки текучести. В этом случае условный продел текучести определяют как напряжение, при котором образец получает остаточное удлинение =0,2% от первоначальной длины. Это напряжение называется условным пределом текучести и обозначается 9,2

Рост нагрузки до значения Рв сопровождается равномерной деформацией образца. Напряжение, соответствующее наибольшей нагрузке РВ, которую выдерживал образец до разрушения, называется пределом прочности на разрыв или пределом прочности в.

![]()

Хрупкие материалы разрушаются при достижении предела прочности в. Для пластичных материалов, начиная от напряжения в, деформация локализуется в одном участке: на образце при растяжении образуется шейка (местное сужение поперечного сечения образца).

На основе кривых деформации устанавливаются также показатели пластичности материалов, которые представляют интерес с двух точек зрения:

технологической, характеризуя способность материала к тому или иному способу обработки давлением;

конструкционной — как необходимое свойство материала деталей конструкций, способствующее перераспределению напряжений при перегрузках.

Пластичные материалы более надежны в работе в конструкциях: для них меньше вероятность опасного хрупкого разрушения. Характеристиками пластичности материала являются: относительное удлинение , представляющее отношение прироста длины образца после растяжения, к первоначальной расчетной длине, выраженное в процентах:

![]() ,

,

где lо — длина образца до и l1 — после пластической деформации, ( зависит от исходной длины образца.)

Относительное сужение представляет отношение уменьшения площади поперечного сечения образца к первоначальной площади поперечного сечения, выраженное в процентах

![]() ,

,

где fо — площадь сечения образца до и f1 — после растяжения. Относительное сужение является более надежной характеристикой пластичности металла, чем относительное удлинение .

В процессе нагружения при растяжении поперечное сечение образца не остается постоянным, а уменьшается. Показатели T и, особенно, в, полученные на основе кривых растяжения, не отражают истинных напряжений, действующих в поперечном сечении образца. Истинные напряжения тем значительнее отличаются от установленных по вышеописанной методике опытных значений в сторону их увеличения, чем пластичней испытуемый материал.

Для хрупких материалов значение В может рассматриваться, как характеристика прочности материала, (т.к. уменьшение f0 в процессе деформации сравнительно мало).

Для пластичных материалов предел прочности В правильней рассматривать как меру сопротивления материала значительным пластическим деформациям, в то время как предел текучести T характеризует сопротивление материала малым пластическим деформациям.

Чтобы найти действительные соотношения между напряжениями и деформациями, строят истинные диаграммы растяжения, для которых истинные напряжения получают отношением деформирующей силы к действительной площади сечения образца в каждый момент деформации.

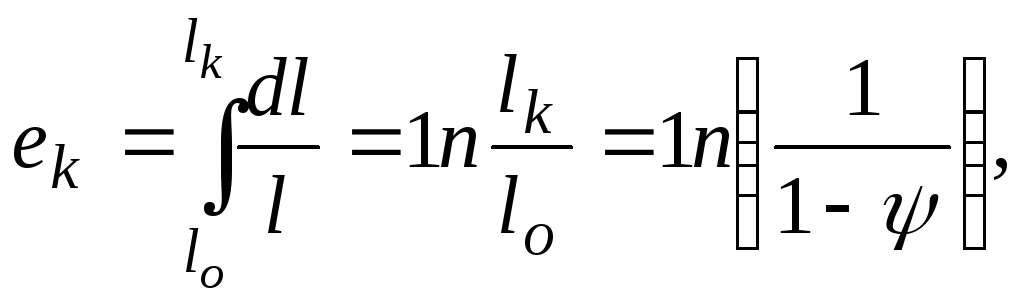

Истинные деформации е определяются отношением изменения длины (или сечения образца) к длине (или сечению образца) в данный момент. Общее истинное удлинение еk равно:

где lk и lо конечная и начальная длина образца, fk и f0 конечное и начальное сечение образца, — сужение поперечного сечения.

На

рис. 26,г

пунктирной

линией показана истинная диаграмма

деформации. Так как величина упругой

деформации весьма мала по сравнению с

пластической деформацией, то эта

диаграмма может быть представлена

линиями STSk,

где

ST

истинный

предел текучести

![]() ,Sk

—

истинный предел прочности,

ek

— максимальная истинная пластичность.

Тангенс угла наклона линии STSk,

называется модулем упрочнения D,

,Sk

—

истинный предел прочности,

ek

— максимальная истинная пластичность.

Тангенс угла наклона линии STSk,

называется модулем упрочнения D,

![]()

![]() .

.

Величина D характеризует упрочнение материала при пластической деформации.

№ 2. Изделия изготавливаются методом глубокой вытяжки. Какими свойствами должен обладать материал, который используется при изготовлении деталей этим методом? Ответ (см. на с. 60): материал должен иметь 1) высокое значение т и низкое значение Sk,; 2) высокое значение Sk при достаточно высоком значении сгт.

По

диаграмме на рис. 26,г

можно

установить вязкость материала а,

которая характеризуется величиной

работы деформации и разрушения, и

соответствует площади диаграммы в

координатах

![]() .

.

![]() или

т.к.

или

т.к.

![]()

![]()

Различные способы статического нагружения принципиально отличаются друг от друга значением коэффициента жесткости нагружения а:

при растяжении, а=0,5;

при кручении, а=0,8;

при сжатии, а = 2.

Изгиб гладких образов является менее жестким нагружением, чем растяжение, но более жестким, чем кручение.

Степень жесткости нагружения зависит также от свойств испытываемого материала: чем пластичней материал, тем меньше для такого материала степень жесткости соответствующего вида нагружения.

Н а

рис. 27 приведена диаграмма механического

состояния стали с разными свойствами

(различная величина зерна) при различных

способах нагружения по Я. Б. Фридману.

Каждый луч соответствует определенному

соотношению между приведенными

нормальными и касательными напряжениями,

свойственными данному виду напряженного

состояния.

а

рис. 27 приведена диаграмма механического

состояния стали с разными свойствами

(различная величина зерна) при различных

способах нагружения по Я. Б. Фридману.

Каждый луч соответствует определенному

соотношению между приведенными

нормальными и касательными напряжениями,

свойственными данному виду напряженного

состояния.

№ 3. Растягивают надрезанные образцы: а — из мелкозернистой (м) б — из крупнозернистой (к) стали одного и того же состава. Как будут проявлять себя эти образцы при растяжении (см. рис. 27)? Ответ (см. на с. 60): 1) образец а после достижения предела текучести Т(м) будет деформироваться и по достижению напряжения Sк(м) разрушится путем среза; образец б после достижения напряжения S0T (к) разрушится хрупко (без предварительной пластической деформации); 2) образец а разрушится при более высоком напряжении, чем образец б; 3) образец а перед разрушением имеет большую пластическую деформацию, чем образец б.

№ 4. Как относительно оси образца пройдет поверхность разрушения тех же образцов а и б, которые описывались в задаче № 3? (Учтите, что результирующее разрывающее напряжение, действующее в направлении оси образца, в произвольном сечении образца надо разложить на нормальную а и касательную х составляющие). Ответ (см. на с. 60): поверхность разрушения образует с осью образца угол 1) для а ~ 90°, для б ~ 45°; 2) для а ~ 45°, для б ~ 90°; 3) для а и б 90°.

№ 5. Изделие из мягкой (низкоуглеродистой) стали в процессе работы подвергается растягивающим нагрузкам. В процессе работы возможны перегрузки. Как будет вести себя изделие из такого материала при эксплуатации? Ответ (см. на с. 60): при перегрузках следует ожидать 1) хрупкого разрушения; 2) пластической деформации; 3) пластической деформации и при больших перегрузках вязкого разрушения.

Из диаграммы Я. Б. Фридмана следует, что:

крупнозернистый материал отличается от мелкозернистого в основном величиной сопротивления хрупкому разрушению. Сопротивление срезу этих материалов практически одинаково;

крупнозернистый материал проявляет себя хрупко при жестких видах нагружения.

Выявление механических свойств при статических испытаниях обычно осуществляются на гладких (постоянного сечения) образцах. Однако в практических условиях детали конструкций имеют переходы в сечениях, отверстия, резьбу и неровности, что очень сильно отражается на реальной прочности и особенно пластичности материала деталей. Перенесение для таких деталей характеристик механических свойств, полученных при испытании стандартных гладких образцов, в ряде случаев является неправомерным. Это объясняется тем, что неровности в деталях приводят к концентрации напряжений и изменению напряженного состояния металла в части детали, где имеет место изменение сечения, которое называется концентратором напряжений.

На рис. 28 показаны схемы эпюр напряжений, возникающих по сечению в гладком образце (а) и в надрезанной части образца с концентратором напряжений (б). Как видно, при надрезе появляется концентрация осевых напряжений, которые тем больше, чем острее (меньше ) и глубже (больше t) надрез. Теоретически коэффициент концентрации напряжений max можно определить из зависимости

![]()

где ср - среднее напряжение, - радиус закругления в мм, t - глубина надреза в мм.

Помимо этого в детали возникает трехосное напряженное состояние, увеличивающее склонность к хрупкому разрушению. Для пластичных металлов при нагружении происходит местная пластическая деформация, в результате чего происходит изменение напряженного состояния: максимум осевых напряжений перемещается вглубь образца, и опасность хрупкого разрушения таких материалов меньше, чем высокопрочных.

Д ля

оценки вязкости материала, используемого

для изготовления деталей, имеющих

концентраторы напряжений, производится

испытание, определяющее чувствительность

материала к трещине при изгибе надрезанных

образцов.

ля

оценки вязкости материала, используемого

для изготовления деталей, имеющих

концентраторы напряжений, производится

испытание, определяющее чувствительность

материала к трещине при изгибе надрезанных

образцов.

Чувствительность стали к наличию трещины оценивается путем измерения величины работы, затрачиваемой при изгибе до разрушения образца после образования трещины. Установлено, что пластичные и хрупкие материалы могут иметь близкие значения общей работы разрушения, но для хрупких материалов резко уменьшена работа деформации образца после образования трещины. Такая методика оценки вязкости принята Регистром России для приемки судостроительных корпусных сталей.

При еще более жестких требованиях к свойствам материалов производится испытание на внецентровое растяжение специальных надрезанных образцов.

Твердость. Широкое распространение испытаний материалов на твердость объясняется тем, что при этих испытаниях не требуется изготовление специальных образцов; методика испытаний весьма проста и может осуществляться непосредственно на готовой детали без разрушения ее. Испытание твердости производят (обычно), вдавливая в испытуемый материал индентор, изготовленный из значительно более твердого материала, чем испытуемый. О величине твердости судят либо по глубине проникновения индентора (твердость по Роквеллу HRC, HRB, HRA), либо по величине отпечатка от вдавливания индентора при соответствующей нагрузке (твердость по Бринеллю НВ, Виккерсу HV, микротвердость Н). Во всех перечисленных случаях при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Таким образом, твердость при испытаниях методами вдавливания характеризует сопротивление металла пластическим деформациям, т. е. по существу определяются те же механические свойства материала, которые определяются при испытаниях на растяжение, но в иных условиях напряженного состояния.

Наиболее широко практикуются испытания твердости по Бринеллю и по Роквеллу. На рис. 29 приведены схемы этих методов. При определении твердости по Бринеллю индентор в виде стального шарика определенного диаметра D вдавливается при определенной нагрузке Р в испытуемый материал (рис. 29, а). Твердость по Бринеллю определяется по диаметру отпечатка d по формуле

![]()

По Бринеллю определяют твердость относительно мягких материалов (чугунов, отожженной стали, цветных металлов и их сплавов). Условия проведения испытаний по Бринеллю устанавливает ГОСТ 9012—59.

П ри

определении твердости по Роквеллу

(ГОСТ 9013—59) в испытуемое тело вдавливается

алмазный конус с углом при вершине 120°

при испытании твердости очень твердых

металлов или стальной закаленный шарик

диаметром 1,588 мм (1/16") при испытании

мягких материалов. Конус или шарик

вдавливается при приложении двух

последовательных нагрузок (рис.

29,б):

предварительной

Р=10

кГ и основной. Суммарная нагрузка для

шкалы В равна Р=100

кГ; для шкалы С Р=150

кГ и для шкалы А Р=60

кГ; последняя шкала применяется при

испытании очень твердых материалов

(шкала А).

ри

определении твердости по Роквеллу

(ГОСТ 9013—59) в испытуемое тело вдавливается

алмазный конус с углом при вершине 120°

при испытании твердости очень твердых

металлов или стальной закаленный шарик

диаметром 1,588 мм (1/16") при испытании

мягких материалов. Конус или шарик

вдавливается при приложении двух

последовательных нагрузок (рис.

29,б):

предварительной

Р=10

кГ и основной. Суммарная нагрузка для

шкалы В равна Р=100

кГ; для шкалы С Р=150

кГ и для шкалы А Р=60

кГ; последняя шкала применяется при

испытании очень твердых материалов

(шкала А).

Твердость

по Роквеллу устанавливается в условных

единицах. За единицу твердости принята

величина, соответствующая осевому

перемещению индентора на 0,002 мм. Твердость

HR

определяется по формуле HR=100-е

(при

измерении по шкалам А

и

С) или HR=130-е

(при

измерении по шкале В),

где

![]() h0

- глубина

внедрения индентора под действием

нагрузки Ро=10

кГ (рис. 29,б),

h

-

глубина внедрения индентора под действием

суммарной общей нагрузки Р,

измеренная

после снятия основной нагрузки Р1

с

оставлением нагрузки Po,

рис.

29,б.

h0

- глубина

внедрения индентора под действием

нагрузки Ро=10

кГ (рис. 29,б),

h

-

глубина внедрения индентора под действием

суммарной общей нагрузки Р,

измеренная

после снятия основной нагрузки Р1

с

оставлением нагрузки Po,

рис.

29,б.

При определении твердости HR нет необходимости в проведении этих расчетов, так как твердость определяется по показаниям прибора.

Твердость по Виккерсу HV как и микротвердость Н определяется вдавливанием индентора в виде алмазной пирамиды (рис. 29, в) и подсчитывается по формуле

где Р - нагрузка на индентор; = 136° угол между противоположными гранями пирамиды (индентора), d - среднее арифметическое двух диагоналей отпечатка, измеряемых после снятия нагрузки. Метод Виккерса используется для испытания твердости деталей малой толщины или тонких поверхностных слоев, имеющих высокую твердость.

Методом микротвердости обычно измеряется твердость в пределах отдельных зерен или очень тонких слоев. Нагрузку Р можно изменять в пределах от 1 до 500 Г.

Были проведены исследования, посвященные установлению связи между различными прочностными характеристиками и твердостью материала. В результате этих работ установлены эмпирические формулы для некоторых технически важных сплавов. Для многих пластичных материалов имеется следующая зависимость между пределом прочности в и твердостью по Бринеллю НВ

в = сНВ,

где с - коэффициент пропорциональности. Значение с для сталей 0,33... 0,36. Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твердостью и пределом прочности получить не удается.

Недостатком измерения твердости является то, что по показателям твердости не удается установить достаточно достоверно характеристики пластичности материала.

№ 6. Подумайте, чем можно объяснить отсутствие связи между твердостью и пределом прочности на разрыв хрупких материалов? (За основу следует взять физическую сущность этих характеристик материала.) Ответ (см на с. 60): 1) различными условиями напряженного состояния при этих методах испытания материала; 2) для хрупких материалов предел прочности характеризует совершенно отличное по характеру свойство материала — сопротивление разрушению, а не сопротивление пластическим деформациям.

№ 7. При закалке стальных изделий наблюдается весьма высокая твердость. Какой метод определения твердости следует использовать при определении твердости закаленных деталей? Ответ (см. на с. 60): метод 1) Роквелла по шкале В; 2) Бринелля; 3) Роквелла по шкале С; 4) микротвердости.