- •Радикальная полимеризация.

- •Кинетика радикальной полимеризации

- •Скорость инициирования определяется скоростью его первой реакции:

- •Средняя степень полимеризации р, характеризующая среднюю величину макромолекулы, определяется соотношением скоростей роста и обрыва цепи:

- •Радикальная сополимеризация.

- •Катионная полимеризация.

- •Поликонденсация.

- •Определение констант сополимеризации метилметакрилата с акриловой кислотой

- •Получение тиокольного (полисульфидного) каучука.

- •Определение констант сополимеризации стирола с акриловой кислотой

- •Катионная полимеризация стирола

- •Поликонденсация лимонной кислоты и этиленгликоля

- •Деполимеризация полиметилметакрилата

- •Определение содержания ацетальных групп в поливинилформале

- •Получение поливинилформаля

- •Эмульсионная полимеризация стирола

- •Окислительная деструкция поливинилового спирта йодной кислотой

- •Химические реакции высокомолекулярных соединений.

- •Учебные пособия по химии вмс

- •6. Овчиннков ю.А. Биоорганическая химия м., 1987

Получение тиокольного (полисульфидного) каучука.

Полисульфидные каучуки (тиоколы) являются продуктами поликонденсации алифатических дигалогенопроизводных с сульфидами или полисульфидами натрия; в основе поликонденсации лежит реакция нуклеофильного замещения галогена на серусодержащую группу. Тиоколы обладают высокой масло- и бензостойкостью и газонепроницаемостью, что и обусловливает их техническое использование.

В данной работе осуществляется синтез тиокольного каучука путем поликонденсации дихлорэтана с тетрасульфидом натрия. Последний образуется при нагревании серы с конц. раствором NaОН.

6 NaOH + 10 S 2 Na2S4 + Na2S2O3 + 3 H2O

n Cl-CH2-CH2-Cl + n Na2S4 [-CH2-CH2-S4-]n +2n NaCl

А. Приготовление раствора тетрасульфида натрия.

К 7,8 г NаОН в фарфоровом стакане приливают 25 мл теплой воды и нагревают раствор до кипения. Затем медленно, небольшими порциями присыпают 11 г чистой порошкообразной серы при перемешивании стеклянной палочкой, и полученную смесь вновь нагревают до кипения при постоянном помешивании (тяга!). Нагревание следует вести на асбестовой сетке, избегая слишком бурного кипения. Как только вся сера растворится, нагревание прекращают; образовавшийся бурый раствор тетрасульфида натрия фильтруют через воронку с ватой.

Б. Поликонденсация.

В трех- или четырехгорлую колбу емк. 250 мл, снабженную механической мешалкой, капельной воронкой, термометром и обратным холодильником, помещают отфильтрованный раствор Nа2S4, нагревают на водяной бане до 700, прибавляют при энергичном перемешивании 0,35 г растертого в порошокMgО, затем, также при перемешивании медленно, в течение 20 мин. прибавляют из капельной воронки смесь 5 мл дихлорэтана и 2 мл спирта.

Уже при добавлении первых капель дихлорэтана наблюдается образование каучука в виде маленьких лепешек. После прибавления всего дихлорэтана перемешивают еще 10-15 мин. при той же температуре, затем содержимое колбы выливают в фарфоровый стакан или чашку, раствор сливают, а каучук тщательно промывают сначала холодной, а затем теплой водой, отжимают между листами фильтровальной бумаги, взвешивают и определяют выход в расчете на дихлорэтан.

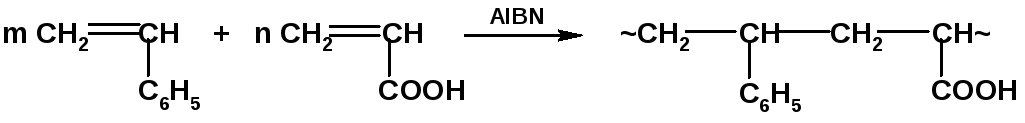

Определение констант сополимеризации стирола с акриловой кислотой

В три тщательно вымытые и высушенные ампулы или пробирки с пришлифованными пробками помещают по 0,015 г (0,3% масс.) инициатора – динитрила азобисизомасляной кислоты (АИБН) и наливают по 5 мл смеси стирола и акриловой кислоты в молярных соотношениях соответственно 4:1, 1:1 и 1:4. Смеси перемешивают до растворения инициатора, затем ампулы продувают инертным газом, запаивают или тщательно закрывают стеклянными пробками и помещают в термостат с температурой 60-700. Сополимеризацию проводят до небольшой глубины (5-10%), что определяют по сиропообразной консистенции или по появлению белого осадка в третьей ампуле. Необходимо остановить сополимеризацию именно на малых глубинах, иначе расчет будет некорректным: при этом следует иметь в виду, что полимеризация в третьей ампуле идет заметно быстрее.

Ампулы быстро охлаждают до комнатной температуры, вскрывают, содержимое медленно выливают при перемешивании в стаканчик с 10-15 мл осадителя (гексана или петролейного эфира); пустую ампулу ополаскивают небольшим количеством осадителя, который выливают в стаканчик с осажденным полимером. Осадок полимера отфильтровывают, промывают осадителем и высушивают до постоянного веса.

Далее определяют состав всех трех полученных сополимеров. Для этого определяют содержание карбоксильных групп в данных сополимерах путем титрования растворов сополимеров щелочью.

Две навески сополимера порядка 0,3-0,5 г, взятые на аналитических весах, растворяют в 15-20 мл диметилформамида (иногда можно использовать спирт или бензол) и титруют 0,1 н раствором КОН в этаноле; для этого раствора обязательно нужно определить поправочный коэффициент.

![]() Содержание

звеньев акриловой кислоты в сополимере

в % масс. находят

по формуле:

Содержание

звеньев акриловой кислоты в сополимере

в % масс. находят

по формуле:

Где V1 – объём (в мл) 0,1 н р-ра КОН, израсходованного на титрование навески сополимера

V2 - то же для холостой пробы (ДМФА без навески полимера)

F – поправочный коэффициент для 0,1 н р-ра КОН

g - навеска сополимера (в г)

![]() Молярный

состав сополимера

рассчитывают по формуле:

Молярный

состав сополимера

рассчитывают по формуле:

где d[A] – cодержание стирола в сополимере в % мол. (состав сополимера условно считаем дифференциальным);

Х1 – содержание стирола в сополимере в % масс.

Х2 - содержание акриловой кислоты в сополимере в % масс.

(Х1 = 100 – Х2)

104 и 72 – мол. массы соответственно стирола и акриловой кислоты.

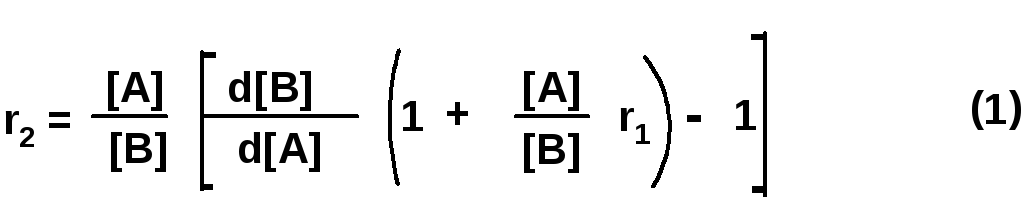

Найденные

значения d[A]

и d[B]

(d[B]

= 100 – d[A])

подставляют в уравнение Мейо-Льюиса,

приведенное к виду:

Найденные

значения d[A]

и d[B]

(d[B]

= 100 – d[A])

подставляют в уравнение Мейо-Льюиса,

приведенное к виду:

где [A] и [B] – содержание соответственно стирола и акриловой кислоты (в % мол.) в смеси мономеров, взятой для сополимеризации.

Для каждого из трех сополимеров на основании полученных данных строят в одной системе координат график зависимости r2 от r1; поскольку уравнение (1) линейное, получаем три прямых. Если эксперимент был проведен корректно, область пересечения этих прямых будет небольшой; координаты средней точки этой области соответствуют искомым значениям констант сополимеризацииr1иr2.

КИНЕТИКА БЛОЧНОЙ ПОЛИМЕРИЗАЦИИ СТИРОЛА

В процессе блочной полимеризации стирола образуется раствор синтезируемого полимера в не вступившем в реакцию мономере. С ростом глубины процесса (степени конверсии мономера) увеличивается концентрацияраствора и соответственно растет егопоказатель преломления. Замеряя показатель преломления раствора по ходу полимеризации, можно получить информацию о кинетике процесса ( в данном случае – полимеризации стирола).

В три пробирки с пришлифованными пробками помещают по 5 мл стирола и вносят взятые на аналитических весах навески инициатора – АИБН – в количествах порядка 10, 25 и 50 мг ( концентрация растворов соответственно порядка 0,2, 0,5 и 1% масс.). Пробирки продувают инертным газом в течение 5 мин и помещают в термостат с температурой порядка 700. Через 10 мин. после начала термостатирования из каждой пробирки на часовое стекло отбирают стеклянной палочкой несколько капель раствора и определяют показатель преломления. Из каждой пробирки отбирают не менее пяти проб,каждый раз отмечая время с начала полимеризации.

Степень конверсии мономера определяют по приводимой ниже таблице.

Таблица

Зависимость показателя преломления nD от степени конверсии (р) стирола

|

p,% |

nD |

p, % |

nD |

p, % |

nD |

|

0 |

1,5420 |

11 |

1,5475 |

21 |

1,5518 |

|

2 |

1,5429 |

12 |

1,5482 |

22 |

1,5519 |

|

3 |

1,5435 |

13 |

1,5488 |

23 |

1,5523 |

|

4 |

1,5441 |

14 |

1,5492 |

24 |

1,5525 |

|

5 |

1,5446 |

15 |

1,5495 |

25 |

1,5528 |

|

6 |

1,5451 |

16 |

1,5500 |

26 |

1,5531 |

|

7 |

1, 5455 |

17 |

1,5504 |

27 |

1,5534 |

|

8 |

1,5461 |

18 |

1,5508 |

28 |

1,5537 |

|

9 |

1,5465 |

19 |

1,5511 |

29 |

1,5540 |

|

10 |

1,5468 |

20 |

1,5515 |

30 |

1,5543 |

![]() По

полученным результатам для каждой

концентрации инициатора строят график

зависимости глубины превращения от

времени полимеризации (в мин.). Затем по

степени конверсии мономера за определенный

отрезок времени рассчитывают скорость

полимеризации (в моль/л.

сек.) по формуле:

По

полученным результатам для каждой

концентрации инициатора строят график

зависимости глубины превращения от

времени полимеризации (в мин.). Затем по

степени конверсии мономера за определенный

отрезок времени рассчитывают скорость

полимеризации (в моль/л.

сек.) по формуле:

где х – степень конверсии мономера за время Т

d – плотность мономера в г/см3 (для стирола d = 0,908)

М – молекулярная масса полимера ( для стирола М=104)

![]() Концентрацию

инициатора (

в моль/л) находят по формуле:

Концентрацию

инициатора (

в моль/л) находят по формуле:

Где g – навеска инициатора (в г)

V – объём полимеризующейся смеси ( в данном случае – 5 мл)

М1 – молекулярная масса инициатора (для АИБН М1 = 164)

Далее находят логарифмы скоростей полимеризации (lg v) и концентрации инициатора (lg [I]); по полученным данным строят график lg v – lg [I].

Тангенс угла наклона полученной прямой равен порядку реакции по инициатору.