- •Юф Национального университета

- •Содержание

- •1.Емкостное оборудование

- •1.1. Первичное охлаждение молока

- •Резервуары - охладители молока серии ро.

- •1.2. Производство и хранение молочных продуктов в емкостных аппаратах.

- •Система подготовки теплоносителя Прямая подача теплоносителя в рубашку

- •Принудительная подача теплоносителя в замкнутом контуре

- •1.3. Емкостные аппараты с унифицированной рубашкой Назначение.

- •Унификация емкостных аппаратов для молочной промышленности

- •1.4. Ванны пастеризационно - охладительные озу-0,35

- •1.5. Ванны пастеризационно-охладительные (установки заквасочные) озу-0,63

- •1.6. Применение универсальных емкостных аппаратов в новых организационно-технологических схемах

- •2. Пластинчатые теплообменные аппараты

- •2.1. Теплообменные аппараты серии оол

- •2.2. Пастеризационно - охладительные установки для кисло-молочных продуктов.

- •2.3. Пластинчатый теплообменный аппарат (теплообменник)

- •3. Холодильная технология и оборудование резервирования творога

- •Установка прессования и охлаждения творога серии упт (базовое исполнение)

2.2. Пастеризационно - охладительные установки для кисло-молочных продуктов.

Пластинчатая пастеризационно - охладительная установка для кисломолочных продуктов предназначена для пастеризации и охлаждения молочных продуктов в непрерывном тонкослойном закрытом потоке при автоматическом контроле и регулировании технологического процесса при производстве кисломолочных продуктов.

Устройство.

Пластинчатая пастеризационно - охладительная установка для кисломолочных продуктов состоит из пластинчатого теплообменника, систем подготовки горячей воды (конвекционный бак, насос для горячей воды, инжектор) для пастеризации продукта и подогрева продукта до температуры сквашивания, насоса для продукта, пульта управления, выдерживателя, системы контроля и автоматического регулирования технологическим процессом обработки продукта, трубопроводов, клапанов, смонтированных на раме. Установка компактна и представляет собой модульную конструкцию, имеющую высокую монтажную готовность. Выдерживатель установки представляет собой отдельно стоящий модуль, который при монтаже установки может монтироваться в любом относительно установки месте.

Выполняемые операции:

- подогрев молока до температуры сепарирования 55-60 ОС;

- подогрев молока до температуры гомогенизации 75-80 ОС;

- подогрев молока до температуры пастеризации 90-95 ОС;

- выдержка продукта при температуре пастеризации 300 сек;

- охлаждение продукта до температуры сквашивания 20-50 ОС.

2.3. Пластинчатый теплообменный аппарат (теплообменник)

Назначение:

Пластинчатый теплообменник предназначен для охлаждения или нагрева молока, сливок, кефира, пива, вина, соков, напитков, щелочи, воды, растительного масла, меланжа и других жидких продуктов в закрытом потоке.

Благодаря тепловой эффективности пластинчатые теплообменники отличаются высоким уровнем компактности. Нагревательные или охладительные установки, скомпонованные на их базе, имеют значительно меньшие габариты, чем установки аналогичного назначения других типов, КПД у всех более 90%. Детали теплообменников, соприкасающиеся с продуктами, изготавливаются из материалов, разрешенных к применению в пищевой промышленности. В зависимости от химических и физических свойств продуктов, а также тепловых режимов (температура, давление) теплообменники комплектуются уплотнителями из соответствующих материалов (пищевая резина, силикон, фторопласт и т.д.). Нагревательные и охладительные аппараты позволяют осуществлять закрытую циркуляционную мойку под давлением, просты в эксплуатации и ремонте.

Хладоносителем является вода или рассол.

Теплоносителем является вода, пар.

Теплообменный аппарат состоит из теплообменных пластин, станины и нажимной плиты, стянутых между собой шпильками.

Теплообменные пластины выпускаются разных типов, различающихся: по виду уплотнений, обеспечивающих герметичность аппарата, по геометрическим размерам.

Тип А Уплотнение закладное - обеспечивающее крепление уплотнения к пластине при помощи клипсовых зажимов (ПБК-1,ПМК-1).

Тип Б Крепление уплотнений к пластине при помощи клеевого соединения (ПМ-1).

Таблица 10. Технические характеристики пластинчатых теплообменных аппаратов

|

|

ПБК-1 |

ПМК-1 |

ПМ-1 |

|

Производительность, л/час: |

1000 - 10000 |

1000 - 5000 |

1000 - 5000 |

|

Перепад температур между выходящим продуктом и хладоносителем (теплоносителем): 2-4°C (при кратности 1/3) | |||

|

Габаритные размеры аппарата , мм: |

|

|

|

|

Длина: |

160 - 450 |

210 - 500 |

210 - 500 |

|

Высота: |

800 |

785 |

770 |

|

Ширина: |

400 |

290 |

290 |

|

Материал пластины |

сталь нержавеющая 12Х18Н10Т | ||

|

Толщина пластины , мм |

0,6 |

0,5 |

0,5 |

|

Максимальная рабочая температура , °С |

150 |

150 |

96 |

|

Максимальное рабочее давление , МПа |

0,8 |

0,6 |

0,6 |

|

Габаритные размеры пластины (длина х ширина х толщина) |

730х225х4.1 |

750х167х4.1 |

730х145х3.6 |

|

Поверхность теплообмена , дм2 |

11,5 |

7,5 |

7,5 |

|

Проходное сечение, Ду |

Ду 32 |

Ду 25 |

Ду 30 |

|

Диаметр подсоединительных резьб |

Rd58 |

Rd52 |

Rd52 |

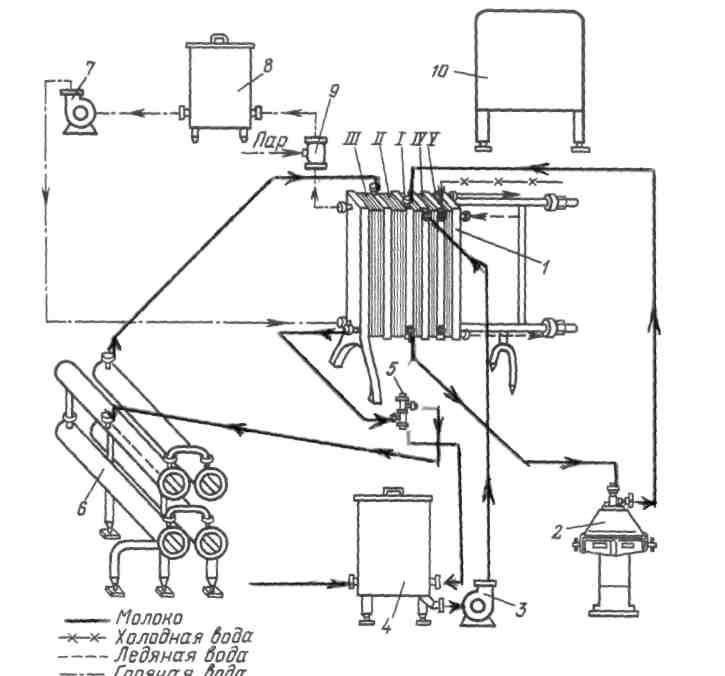

В автоматизированной пластинчатой пастеризационно-охладительной установке (рис.22) рабочий процесс протекает в следующем порядке.

Рис. 22. Схема автоматизированной пластинчатой пастеризационно-охладительной установки:

1 - пластинчатый аппарат; 2- сепаратор-молокоочиститель; 3- центробежный насос; 4- уравнительный бак; 5-перепускной клапан; 6- выдсрживатслъ; 7- насос горячей воды; 8- бойлер; 9- инжектор; 10- пульт управления; I-секция первой регенерации; II- секция второй регенерации; III- секция пастеризации; IV- секция водяного охлаждения; V- секция рассольного охлаждения.

Из молокосборника молоко самотеком или при помощи насоса подается в уравнительный бак 4. Уровень молока должен быть не менее 300 мм во избежание подсоса воздуха в молочный насос. Насосом 3 молоко подается в секцию I пластинчатого аппарата (секцию регенерации), где оно нагревается за счет теплообмена с горячим молоком, идущим от секции пастеризации через выдерживатель 6. Нагретое до 37... 40°С молоко выходит из секции в молокоочиститель, а оттуда подается во вторую секцию регенерации, где происходит дополнительный его нагрев пастеризованным молоком, прошедшим предварительно теплообмен в секции I регенерации. Из секции II регенерации молоко переходит в секцию III пастеризации, где за счет теплообмена с горячей водой нагревается до температуры 76°С..

Пастеризованное молоко проходит через выдерживатель в I и II секции регенерации, где отдает часть тепла холодному молоку и его температура снижается до 20...25°С. Далее это молоко проходит последовательно секции охладителя, после чего его температура понижается до 5...8°С, в зависимости от начальной температуры охлаждающей воды или рассола. Холодное молоко поступает для хранения в танки. Выдерживатель в установке предназначен для усиления пастеризационного эффекта. Дополнительная выдержка в течении 20 с в выдерживателе перед охлаждением способствует уничтожению микрофлоры молока. Горячая вода для пастеризации готовится в бойлере. Она нагревается паром, поступающим в систему циркуляции горячей воды через инжектор 9 паропровода котельной установки.

Электрогидравлический клапан на паропроводе обеспечивает автоматическую регулировку поступления пара в зависимости от температуры молока. При понижении температуры молока, выходящего из пастеризационной секции, перепускной клапан 5 автоматически направляет молоко в уравнительный бак для повторной пастеризации.

Установка имеет пульт управления (рис. 6), оснащенный приборными панелями с расположенным на них оборудованием и приборами. На щит пульта вынесены приборы и ключи управления. Электронный мост 2 предназначен для записи температуры пастеризации молока, управления перепускным клапаном молока, световой и звуковой сигнализации установки. Электронный регулятор 7 управляет клапаном подачи пара. Логомер 5 контролирует температуру охлаждения молока. Задатчик 10 служит для установки температуры пастеризации. Переключателем 11 система регулирования переводится в автоматический режим или на ручное управление. При ручном (дистанционном) управлении регулирующий клапан действует от ключа. Тумблер 6 управляет работой перепускного клапана, переключатель 12- работой двигателя, тумблер 8- звуковой сигнализацией. Лампы 3 сигнализируют о включении пульта, двигателей и снижении температуры пастеризации. Пульт подключают к электросети через пакетный выключатель 9.

Перед пуском установки проверяют расстояние пакета пластин аппарата и доводят их сжатие до нулевой отметки по нажимному устройству. Контролируют соединения, направление вращения барабана сепаратора и роторов насосов. В уравнительный бак заливают содовый раствор и включают насосы в работу. Включают пар. Через 15 минут прекращают промывку и подают в систему холодную воду для вытеснения содового раствора. Промывают систему в циркуляционном режиме горячей водой в течение 30 минут, считая с момента выхода чистой воды из аппарата при температуре 85°С.

Перед стерилизацией переключатель пульта ставят на соответствующие позиции "Стерил." и "Автомат". По окончании стерилизации вытесняют воду из аппарата молоком и продолжают пастеризацию, установив все приборы пульта на автоматический режим работы. Белая лампа на пульте управления установки, показывающая возврат молока, должна погаснуть.

После перевода приборов на автоматический режим управления сначала включают подачу молока из молочного бака или танка в уравнительный бак, а затем насос для подачи молока в пастеризатор. К этому времени сепараторный барабан должен достичь рабочей частоты вращения, иначе возможно его переполнение. Одновременно включают насос для подачи горячей воды. При таком порядке пуска молоко из уравнительного бака вытесняет воду из аппарата после стерилизации. Ее сливают в канализацию до тех пор, пока не появится молоко, затем шланг присоединяют к молочному танку.

В начале работы установки молоко не успевает нагреться до температуры пастеризации и возвращается в уравнительный бак. При повышении температуры до заданной включают подачу холодной воды. После срабатывания перепускного клапана молоко направляется в выдерживатель, а аппарат переходит на работу по заданной технологической схеме в автоматическом режиме. Непрерывность работы установки лимитируется объемом грязевого пространства сепараторного барабана и составляет 2,5...3 ч, в зависимости от загрязненности молока механическими примесями.

При остановке аппарата прекращают подачу молока в уравнительный бак и сразу после его опорожнения включают подачу воды для вытеснения остатков молока. При проявлении воды шланг направляют в канализацию, прекращают подачу пара, отключают насосы горячей и холодной полы и молочный насос, останавливают молокоочиститель установки.