- •Содержание

- •Введение

- •1. Характеристика технологического процесса производства выбранной детали

- •1.1. Назначение детали

- •2. Определение формы организации производственного процесса и расчет параметров поточной линии

- •2.1. Особенности организации поточных линий в серийном производстве

- •2.2. Планировка поточной линии

- •3. Расчет потребного количества оборудования и производственной площади

- •4. Организация труда и заработной платы

- •4.1. Расчет численности работающих

- •4.2. Расчет фонда оплаты труда

- •Расчет себестоимости изготовления детали

- •Технико-экономические показатели поточной линии

- •Заключение

- •Cписок литературы

2. Определение формы организации производственного процесса и расчет параметров поточной линии

В машиностроении применяются следующие основные разновидности поточных линий: непрерывно-поточные - однопредметные и многопредметные, прерывно-поточные (прямоточные) - однопредметные и многопредметные, стационарные линии с неподвижным предметом труда.

Выбор организационных форм поточных линий определяется тактом работы линии, степенью синхронизации операций технологического процесса, уровнем рабочих мест на линии.

2.1. Особенности организации поточных линий в серийном производстве

Характерной особенностью серийного поточного производства является меньшая, чем в массовом, степень специализации линий и рабочих мест. За каждой серийной линией закрепляется несколько технологически однородных изделий. Такие линии называются многопредметными. Сохраняя некоторые организационные особенности, многопредметные поточные линии могут принимать любую форму, применяемую в массовом производстве. Для серийного производства в машиностроении наиболее характерны переменно-поточные, серийно-поточные и групповые линии.

Основными параметрами поточных линий в серийном производстве являются частные такты, число рабочих мест на линии, коэффициент их загрузки, величина партии запуска, периодичность запуска, план – график работы линии.

Расчет размера партии запуска ведется по формуле:

![]() (1.1)

(1.1)

где tпз - время на переналадку оборудования по ведущей операции (т.е. по операции с наиболее сложной и трудоемкой переналадкой оборудования),

tпз=7,3 мин; tшт - норма времени по той же операции, tшт=13,5 мин; а - коэффициент допустимых потерь времени на переналадку оборудования, для среднесерийного производства а=0,03

![]()

Принимаем nзап= 20 шт.

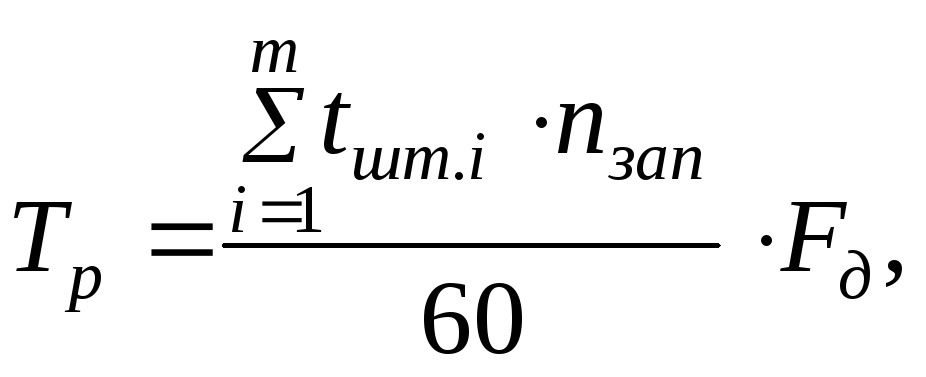

Определяем общую трудоемкость линии исходя из действительного фонда времени ее работы по изготовлению выбранной детали с учетом партии запуска, ч:

(1.2)

(1.2)

где

![]() -

суммарное время обработки детали по

технологическому процессу, мин; Fд

- действительный фонд времени за

определенный плановый период.

-

суммарное время обработки детали по

технологическому процессу, мин; Fд

- действительный фонд времени за

определенный плановый период.

![]() (1.3)

(1.3)

где Др=253 – число рабочих дней в году; Тсм=8 ч – продолжительность смены; Ксм= 2 – количество смен; α=3-5% - процент потерь времени на плановый ремонт оборудования

![]()

![]()

Определяем величину приведенной программы по базовому изделию:

(1.4)

(1.4)

![]()

На основании приведенной программы определяем такт работы линии:

![]() (1.5)

(1.5)

![]()

![]()

Необходимое число рабочих мест (единиц оборудования) для каждой операции:

![]() (1.6)

(1.6)

![]()

![]()

принимаем СПР 005=2;

![]()

принимаем СПР 010=1;

![]()

принимаем СПР 015=5;

Коэффициент загрузки рабочих мест на каждой операции:

![]() (1.7)

(1.7)

![]()

![]()

![]()

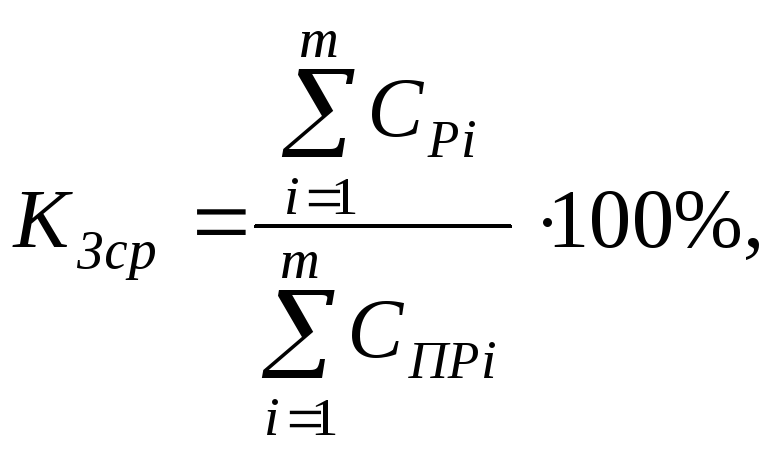

Средний коэффициент загрузки рабочих мест на поточной линии:

(1.8)

(1.8)

![]()

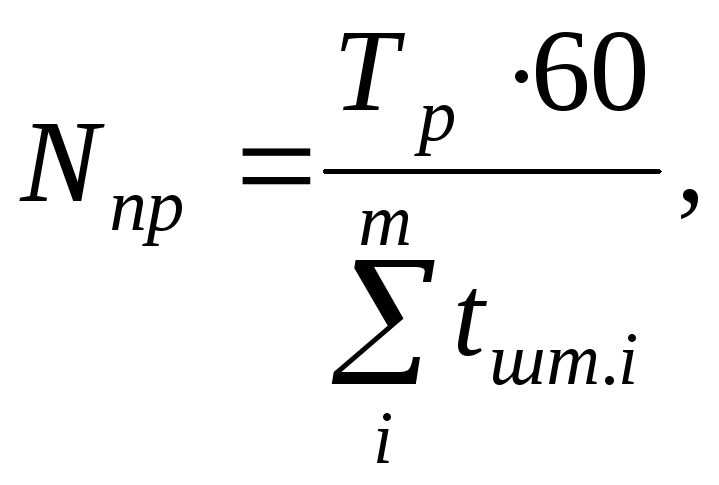

Время, необходимое для выполнения сменного задания на каждой операции определяется по формуле:

![]() (1.9)

(1.9)

где Nсм – производительность линии за смену, дет.

![]() (1.10)

(1.10)

где Rk=480 мин – период комплектования выработки

![]()

![]()

![]()

![]()

В связи с отсутствием синхронности процесса на прямоточной линии возникают межоперационные оборотные заделы. Изменение межоперационного оборотного задела определяется по формуле:

![]() (1.11)

(1.11)

где Tn – период времени одновременного выполнения двух смежных операций, в течение которого производительность на каждой из них постоянна (количество рабочих мест не меняется); Ci и Cj – количество рабочих мест на смежных i-х и j-х операциях в течение Tn .

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

|

№ операции |

ti |

Tзi |

Срi |

Сnpi |

Kзi |

Порядковый номер раб. места |

Загружен-ность рабочего места |

Порядковый номер рабочего |

План – график, R=480 мин. | ||||||||

|

% |

мин. |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 | ||||||||

|

005

|

3,1 |

1283 |

1,065 |

2 |

87 |

1 |

100 |

480 |

1 |

|

|

|

|

|

|

|

|

|

2 |

100 |

480 |

2 |

|

|

|

|

|

|

|

| ||||||

|

010 |

0,95 |

394 |

0,326 |

1 |

82 |

3 |

82 |

394 |

3 |

|

|

|

|

|

|

|

|

|

015 |

13,5 |

2169 |

4,63 |

5 |

90 |

4 |

100 |

480 |

4 |

|

|

|

|

|

|

|

|

|

5 |

100 |

480 |

5 |

|

|

|

|

|

|

|

| ||||||

|

6 |

100 |

480 |

6 |

|

|

|

|

|

|

|

| ||||||

|

7 |

100 |

480 |

7 |

|

|

|

|

|

|

|

| ||||||

|

8 |

52 |

249 |

8 |

|

|

|

|

|

|

|

| ||||||

|

Итого |

- |

- |

6,021 |

8 |

- |

- |

- |

- |

8 |

- |

- |

- |

- |

- |

- |

-- |

- |

Таблица 2.1 – План – график прерывно-поточной линии

|

№ операции |

За первый ритм R |

За второй ритм R | ||||||||||||||

|

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 | |

|

005

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

015 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

015 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Продолжение таблицы 2.1 – Движение межоперационного оборотного задела