мат_модели_logistics

.pdfГЛАВА 3. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА ЛЕКЦИЯ 5

3.1. Общие понятия

Материальный поток на своём пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики.

Целью производственной логистики является оптимизация ма- териальных потоков внутри предприятий. Участников логистическо- го процесса в рамках производственной логистики связывают внут- рипроизводственные отношения.

К производственным логистическим системам можно отнести:

–промышленное предприятие;

–оптовое предприятие;

–узловую грузовую станцию;

–узловой морской порт.

Производственные логистические системы можно рассматри- вать на макро- и микроуровнях. В первом случае производственные логистические системы выступают в качестве элементов макрологи- стических систем. Они задают ритм работы этих систем, являются источником материальных потоков.

На микроуровне производственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом и образующих определенную целостность: за- купка, склады, запасы, производство, транспорт, информация, сбыт, кадры. Эти подсистемы обеспечивают вхождение материального по- тока в систему, прохождение внутри неё и выход из системы.

Впроизводственной логистике основной задачей является упо- рядочение материальных потоков, которое позволяет сократить:

1) простои станочного оборудования;

2) время межоперационного хранения деталей;

3) затраты труда на изготовление деталей.

Врезультате снижаются общая длительность производственного периода и сумма замороженных на это время средств. Например, по опубликованным данным, в средней автомобильной фирме США согласно статистике запасы деталей, находящихся в изготовлении, составляет примерно 500 долл. в расчете на один выпускаемый авто- мобиль, а в аналогичной японской фирме только 77 долл. за счет ис-

40

пользования более прогрессивной системы управления «Канбан». При математическом моделировании производственного про-

цесса приходится решать большое число задач логистического ха- рактера, например:

–оптимизация состава станочного парка для каждого из произ- водственных участников;

–оптимизация графика запуска деталей в производство;

–расчёт длительности производственного цикла при обработке партии деталей и его сокращение за счет интенсивности;

–оптимизация размера партии деталей;

–оптимизации качества продукции;

– выполнение доставки «точно в срок».

3.2. Толкающие и тянущие системы управления материальными потоками

Управление материальными потоками в рамках производствен-

ных логистических систем может осуществляться двумя различными способами.

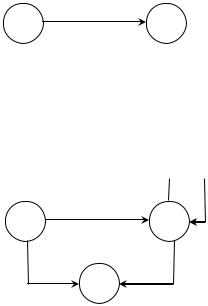

Первый вариант носит название «толкающая система» и пред- ставляет собой систему организации производства, в которой пред- меты труда, поступающие на производственный участок, непосред-

ственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на предыдущее звено из центральной систе- мы управления производством (см. рис. 3.1).

Покупатель

заказ

товара

Система управления, формирующая задание для всех отделов и цехов

Склад |

|

|

… |

|

|

Цех |

|

Цех №1 |

Цех № N |

|

|||

сырья |

|

|

|

|

|

сборки |

|

|

|

|

|

|

|

Р и с. 3.1

41

Толкающие модели управления потоками характерны для тра- диционных методов организации производства. Возможность их

применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относятся к 1960 гг., позволили

согласовывать и оперативно корректировать планы и действия всех подразделений предприятия – снабженческих, производственных и сбытовых – с учетом постоянных изменений в реальном масштабе времени. Результаты внедрения таких систем можно образно охарак- теризовать фразой: «Теперь мы можем разработать план производст- ва, на который нам требовались недели, за несколько часов».

На практике реализованы различные варианты толкающих сис- тем, известные под названием МРП (МРП-1, МРП-2). МРП – это планирование потребности в материалах. Эти системы характеризу- ются высоким уровнем оптимизации управления, позволяющим реа- лизовывать следующие основные функции:

–обеспечивать текущее регулирование и контроль производст- венных запасов;

–в реальном масштабе времени согласовывать и оперативно корректировать действия различных служб предприятия — снабжен- ческих, производственных, сбытовых.

В современных вариантах систем МРП решаются также различ- ные задачи прогнозирования. В качестве метода решения задач ши-

роко применяются имитационное моделирование и другие методы исследования операций.

Второй вариант организации логистических процессов на произ- водстве носит название «тянущая система» и представляет собой систему организации производства, в которой детали и полуфабри- каты подаются на последующую технологическую операцию с пре- дыдущей по мере необходимости (см. рис. 3.2). Здесь центральная система управления не вмешивается в обмен материальными пото- ками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная про-

грамма отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологиче- ской цепи.

На практике к тянущим внутрипроизводственным логистиче- ским системам относят систему «Канбан» (в переводе с японского –

42

карточка), разработанную и реализованную фирмой «Тойота» (Япо- ния). Система «Канбан» не требует тотальной компьютеризации производства, однако она предлагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизован- ное регулирование внутрипроизводственного логистического про- цесса ограничено. Система «Канбан» позволяет существенно снизить производственные запасы, ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции.

|

|

|

|

|

|

|

заказ товара |

|

|

|

Покупатель |

|

|

||

|

Система управления |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

готовые |

||

|

|

|

|

материал |

заготовка |

|

|

детали |

изделия |

||||||

|

|

|

|

|

|

|

|

|

|||||||

|

Склад |

|

|

|

Цех №1 |

|

Цех № N |

|

|

|

Цех |

|

|

||

|

сырья |

|

|

|

|

|

|

|

сборки |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

заказ |

|

на матери- |

заказ на заго- |

|

заказ |

на детали |

|

|

||||||

|

|

|

|

||||||||||||

|

|

|

|

ал |

товку |

|

|

|

|

|

|

|

|

||

материальный поток

материальный поток  информационный поток

информационный поток

Р и с. 3.2

Тянущая система имеет некоторые преимущества перед тол- кающей, так как персонал отдельного цеха в состоянии учесть гораз- до больше специфических факторов, определяющих размер опти- мального заказа, чем это могла бы сделать центральная система управления.

К сильным сторонам МРП относятся:

1)уменьшение объёмов запасов, что даёт экономию денег, пло- щадей, складских работ;

2)повышение скорости оборачиваемости запасов;

3)повышение качества обслуживания потребителей, поскольку нет задержек, вызываемых нехваткой материала.

43

Таким образом, МРП улучшает общие показатели деятельности организации:

–коэффициент использования оборудования;

–производительность;

–качество обслуживания;

–скорость реагирования на изменившиеся рыночные условия. К недостаткам МРП можно отнести:

1) большой объём информации и необходимых вычислений, на-

личие сложных систем;

2)отсутствие резерва для покрытия ошибок, то есть не преду- смотрено страхование запаса;

3)негибкость.

3.3. Качественная и количественная гибкость производственных процессов

Производство в условиях рынка может укрепить свои позиции лишь в том случае, если оно способно быстро реагировать на изме- нение спроса. До 70-х гг. XX века предприятия решали эту задачу за счёт наличия на складах запасов готовой продукции. В настоящее время логистика предлагает адаптироваться к изменяющимся усло- виям за счёт запаса производственных мощностей.

Запас производственной мощности возникает при наличии каче- ственной и количественной гибкости производственных систем. Ка-

чественная гибкость обеспечивается за счёт наличия универсального обслуживающего персонала и гибкого производства.

Количественная гибкость может обеспечиваться за счёт резерва рабочей силы и резерва оборудования. В условиях конкуренции по- ступление заказов от потребителей является непредсказуемым и мо- жет изменяться, т.е. возрастать и уменьшаться и приобретать новые качества. Удовлетворять такие колебания потребительского спроса только за счёт наличия товарных запасов невозможно.

Основная задача логистики на производстве – это организация движения материальных потоков между производственными едини- цами с тем, чтобы минимизировать производственные издержки. Однако существуют такие виды межоперационных запасов, которые не могут быть сведены к нулю, так как они обуславливаются самой сущностью технологического процесса. В этом случае речь должна

44

идти об их наилучшем использовании. Идеальным решением в этом случае является система JIT (just in time) – «точно в срок».

JIT была внедрена как способ сокращения запасов, что позволи- ло некоторым организациям сократить запасы на 90 %. Кроме того, JIT дала ряд других выгод, таких как:

–сокращение площади, на которой выполняются работы (до

40%);

–уменьшение затрат на снабжение (до 15 %);

–снижение инвестиций в запасы и т.д.

Концепция «точно в срок» реализуют и система МРП, и система «Канбан».

45

ГЛАВА 4. МЕТОДЫ СЕТЕВОГО ПЛАНИРОВАНИЯ И УПРАВЛЕНИЯ

ЛЕКЦИЯ 6

Сетевые методы планирования и управления относятся к классу процедур, которые широко используются для решения задач упоря- дочения, координации и оптимального управления сложными ком- плексами работ. Эти методы стали возможными лишь при использо- вании современной электронно-вычислительной техники с примене- нием экономико-математических методов.

Сетевые методы представляют комплекс работ, направленных на достижение намеченной цели, реализуются в виде сетевого графика, отображающего взаимосвязь между отдельными работами, парамет- ры и последовательность выполнения работ.

4.1. Элементы сетевого графика

Сетевой график представляет собой ориентированный ациклич- ный граф, в котором дуги соответствуют работам комплекса, а вер- шины событиям.

Графом G (x,u) |

называется объект, |

представленный множест- |

||||

вом вершин x |

и множеством связей между вершинами u . Один из |

|||||

способов представления графа – графический (рис. 4.1). |

|

|||||

Вершины |

графа обозначаются |

|

|

|

|

|

прямоугольниками |

или кружками, |

1 |

|

|

3 |

|

связи между ними – стрелками. На- |

|

|

|

|

||

|

|

|

|

|||

правленную связь называют дугой, а |

|

|

|

|

||

граф, имеющий только направленные |

|

|

|

|

||

связи, называют ориентированным. |

|

|

|

|

||

Если направление связи не игра- |

2 |

|

|

4 |

||

|

|

|||||

ет роли, вершины соединяют нена- |

|

|

|

|

||

правленными связями – ребрами. |

|

Р и с. 4.1 |

|

|||

Граф, имеющий только ненаправлен- |

|

|

|

|

||

ные связи, называют неориентированным. |

|

|

|

|

||

Путём в ориентированном графе G называют такую последова- тельность дуг S = (u1,u2 ,...,uk ) , в которой конец каждой предыдущей дуги совпадает с началом следующей.

Иногда каждой дуге ui приписывают некоторое число l (ui ) , на-

46

зываемое длиной дуги (или весом дуги). Обычно длины дуги пока- зывают над дугой (рис. 4.2).

|

l (Ui ) |

|

Петлей или циклом называют та- |

|

А |

В |

кую связь, которая начинается и за- |

||

|

||||

|

канчивается в одной и той же вершине |

|||

|

|

|

||

|

Р и с. 4.2 |

|

(рис. 4.3). |

|

|

|

При планировании производст- |

||

|

|

|

венных процессов часто встречаются задачи поиска так называемого критического пути в сетевом графике. Сетевой график представляет собой ориентированный граф, в котором, как правило, одна исходная вершина (обычно подразумевающая начало производственного про- цесса) и одна конечная вершина (её используют для обозначения

окончания производственного процесса). |

|

|

|

|||

|

U4 |

Сетевой график обладает |

||||

U1 |

той особенностью, что все пу- |

|||||

2 |

ти в нем возможны только в |

|||||

1 |

||||||

|

|

одном направлении, а именно, |

||||

U2 |

U3 |

от начальной вершины |

к ко- |

|||

нечной. Каждая вершина соот- |

||||||

3 |

|

|||||

|

ветствует |

некоторому |

этапу |

|||

|

|

производственного |

процесса. |

|||

Р и с. 4.3 |

|

Каждая дуга такого ориенти- |

||||

|

|

рованного |

графа |

показывает |

||

порядок выполнения этапов. Вес дуги показывает время, требуемое для перехода от одного этапа работ (законченного результата) к дру- гому этапу (законченному результату). В сетевом графике также воз- можны дуги с нулевым весом. Они показывают лишь, что одну работу нельзя выполнить до окончания другой.

Всетевых графиках представляет интерес так называемый кри- тический путь.

Он показывает общее время выполнения всего проекта и наибо- лее важные работы, задержка выполнения которых приводит к срыву срока окончания проекта.

Сетевой график выполняется с соблюдением определённых пра-

вил.

Вчастности, он должен иметь только одно исходное состояние (источник сети) и одно конечное (сток сети) – окончание работы комплекса. Прежде чем строить сети, надо составить подробный список работ комплекса, в отношении каждой работы выяснить её

47

технологические связи с другими работами, место работы в комплек- се, конечные результаты (события) каждой работы.

В сетевом графике дугами изображается работа.

Работа – это определенный процесс, который может иметь раз- личное содержание. Прежде всего , это реальные хозяйственные и технологические процессы, требующие затрат времени и ресурсов для их осуществления. Но под работой подразумеваются и процессы, требующие только затрат времени. Например, сушка материалов, процесс твердения бетона требует не материальных затрат и трудо- вых ресурсов, а определенного времени.

Наконец, работами называют и процессы, не требующие затрат ни времени, ни ресурсов. Это так называемые зависимости или фик- тивные работы. Они показывают, что какое-либо событие не может совершиться раньше какого-либо другого. На сетевых графиках их

изображают пунктирными линиями Событие – это результат (промежуточный или конечный) вы-

полнения одной или нескольких работ. Оно фиксирует момент вре- мени, когда выполнены все работы, входящие в это событие, и могут быть начаты все непосредственно следующие работы. На сетевых графиках события обозначаются кружками либо другими геометри- ческими фигурами.

Различаются следующие терминологические события сетевого графика:

–исходное событие – результат, в отношении которого условно предполагается, что он не имеет предшествующих работ;

–завершающее событие – результат, в отношении которого предполагают, что он является конечной целью выполнения всего комплекса работ;

–начальное событие – событие, непосредственно предшест- вующее данной конкретной работе;

–конечное событие – событие, непосредственно следующее за данной работой.

Путь сетевого графика – любая последовательность работ, свя- зывающая какие-либо два события. При этом пути, связывающие исходное и завершающее события, считаются полными, а все другие пути – неполными. Каждый путь характеризуется своей продолжи- тельностью, которая равна сумме продолжительностей составляю- щих его работ.

Полный путь, имеющий наибольшую продолжительность, назы-

48

вается критическим путем.

Работы и события, лежащие на критическом пути, называются соответственно критическими работами и критическими событиями.

Критический путь – это путь, не имеющий резервов и включаю- щий самые напряженные работы комплекса.

Полная продолжительность выполнения всего комплекса работ, отображенная сетевым графиком, равна продолжительности крити- ческого пути. На графике критический путь выделяется жирной ли- нией.

4.2. Временные параметры сетевого графика

С каждым событием i сетевого графика ассоциируется два сро- ка наступления события: ранний срок наступления события tp (i) и

поздний – tп (i) .

Если принимать i =1, т.е. считать, что номер исходного события равен 1, то tp (1) = 0 . Обозначим продолжительность выполнения ра-

боты (i, j) сетевого графика t (i, j) .

Тогда ранние сроки наступления событий могут быть определе- ны по формуле:

é |

ù |

(4.1) |

tp ( j) = max ëtp (i) + t (i, j)û |

||

для всех работ (i, j) . Для того, чтобы формализовать процесс вычис- лений, следует пронумеровать события сетевого графика таким обра- зом, чтобы для всех работ (i, j) сетевого графика выполнялось усло- вие i < j . Это может быть достигнуто при использовании следующих правил нумерации:

1)исходному событию присвоить номер 1;

2)пометить все работы, выходящие из пронумерованных собы-

тий;

3) пронумеровать события, в которые входят только помеченные работы.

Пункты 2 и 3 повторять до тех пор, пока не будут пронумерова- ны все события.

Соблюдение приведенных правил при нумерации событий даёт возможность определить по формуле (4.1) значения ранних сроков наступления событий в порядке возрастания их номеров, начиная с

49