- •Курсовая работа

- •«Метрология, стандартизация и сертификация»

- •1 Описание эксплуатационного назначения и принципа работы сборочной единицы

- •2 Расчет и выбор посадок колец подшипника качения на вал и в корпус

- •3 Определение допусков и посадок элементов шлицевого соединения

- •6Х36х40х7

- •4 Определение допусков и посадок резьбового соединения

- •5 Определение допусков и посадок цилиндрических зубчатых колес

- •6 Расчет допусков размеров, входящих в размерную цепь

- •7 Посадки для восьми соединений деталей сборочного узла

2 Расчет и выбор посадок колец подшипника качения на вал и в корпус

2.1 Исходные данные для расчета и выбора посадок подшипников качения на вал и в корпус представлены в таблице 2.1.

Таблица 2.1 – Исходные данные для расчета и выбора посадок подшипников качения

|

Номер подшипника |

Класс точности |

% перегрузки |

Радиальная нагрузка, кН |

|

208 |

0 |

250 |

3 |

В заданной сборочной единице вторичный вал вращается вместе с внутренним кольцом подшипника . Следовательно, внутреннее кольцо заданного подшипника нагружено циркуляционно, а наружное нагружено местно.

2.2 Определим основные размеры подшипника по ГОСТ 8338-75 [8, таблица 14]: d= 40 мм – диаметр внутреннего кольца; D= 80 мм – диаметр наружного кольца; B= 18 мм – ширина колец; r = 2 мм – радиус фаски. Класс точности подшипника - 0.

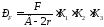

2.3 Выбрать посадку циркуляционно-нагруженного кольца из условия интенсивности радиальной нагрузки по формуле:

(2.1)

(2.1)

где РF- интенсивность радиальной нагрузки, Н/мм; k1 – динамический коэффициент; k2 – коэффициент, учитывающий ослабление посадочного натяга при полом вале и тонкостенном корпусе; k3 – коэффициент неравномерности радиальной нагрузки.

Для заданных условий нагружения подшипникового узла выбираем коэффициенты: k1= 1,8 - при перегрузке 200 % [3, таблица 15]; k2 = 1 [8, таблица 16] при сплошном вале и неразъемном корпусе; k3 = 1- при однорядном подшипнике.

Подставив исходные данные в формулу (2.1), получим:

Используя полученное значение PF по [8, таблица 17] выбираем поле допуска вала k6, данная посадка является переходной и образует зазор по этому условие неподвижности соединения не сохраняется и мы берем следующую посадку из рекомендуемых источников [8, таблица 17] выбираем поле допуска вала m6 т.е. посадку циркуляционно-нагруженного внутреннего кольца подшипника и вала 25L0/k6.

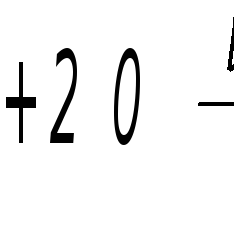

Для построения схемы расположения полей допусков посадки внутреннего кольца и вала (рисунок 2.1) по [3, таблица 20] найти отклонения внутреннего кольца подшипника класс точности Р0 или 0 по среднему диаметру Nmin.T. = 9 мкм, а Nmax.T. = 37 мкм.

Рисунок 2.1 - Схема расположения полей допусков посадки внутреннего кольца подшипника и вала 40L0/m6

Предельные отклонения для вала Æ40m6 найдем по [8, таблица 2]. ei = +2 мкм, es = +2 +13 = +15 мкм .

Предельные размеры внутреннего кольца вычислены ранее (см.рисунок 2.1).

Наибольший и наименьший диаметры вала:

d max = dн + es = 40 + 0,025 = 40,025 мм;

d min = dн + ei = 40 + 0,029 = 40,009 мм.

Наибольший, наименьший и средний натяги находим по формулам:

Nmax = dmax – dm min = 40,025 – 39,988 = 0,037 мм;

Nmin = dmin – dm max = 40,009 – 40 = 0,009 мм;

2.4 Выберем [8, таблица 23] посадку местно нагруженного кольца, исходя из вида нагружения, конструктивных особенностей (см.п.2.1). В рассматриваемом примере при нагрузке с ударами и вибрацией (перегрузке 200 %) посадка наружного кольца в корпус Æ62Js7/l0.

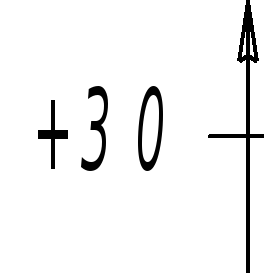

Для построения схемы расположения полей допусков посадки наружного кольца и корпуса (рисунок 2.2) по [8, таблица 19] найдем отклонения наружного кольца D = 80 мм класса точности l0 или 0 по номинальному (среднему) диаметру Dm: es = 0; ei = -13 мкм.

Рисунок 2.2 - Схема расположения полей допусков посадки наружного кольца подшипника и отверстия корпуса Æ80Js7/l0

Предельные отклонения для диаметра отверстия корпуса Æ80Js7 найдем из [8, таблицы 1,3]. Верхнее и нижнее отклонения располагаются симметрично относительно нулевой линии (±IT7/2). Для IT7 допускается округление, поэтому если IT7 = 30 мкм, то принимаем: ES = + 15 мкм; EI = -15 мкм.

Вычислим предельные размеры:

наибольший и наименьший средние диаметры наружного кольца

Dm max= Dm + es = 80 + 0 = 80 мм;

Dm min= Dm + ei = 80 + (-0,01) = 79,987 мм.

наибольший и наименьший диаметры отверстия корпуса

Dmax = Dн + ES = 80 + 0,015 = 80,017 мм,

Dmin = Dн + EI = 80 + (-0,015) = 79,985 мм.

Натяги определим по формулам:

Nmax = Dm max – D min =80 – 79,985 = 0,015 мм;

Nmin = Dm min – D max =79,987 – 80,015 = -0,028мм.

Вместо наименьшего натяга получили заз