- •Технологические процессы автоматизированного производства

- •1. Производственный и технологический процессы

- •2. Типы производств

- •3. Лесопильное производство

- •3.1 Понятие о пиловочном сырье

- •3.2 Продукция лесопильного производства

- •3.3 Способы раскроя брёвен на пиломатериалы

- •3.4 Основы теории раскроя пиловочного сырья. Поставы

- •3.5 Подготовка сырья к распиловке

- •3.6 Структура производственных процессов лесопильных цехов

- •4. Технология клееных материалов

- •4.1 Виды клееных материалов

- •4.2 Сырье и клеи

- •4.3 Технология изготовления лущеного шпона. Оборудование

- •4.4 Технология изготовления строганого шпона. Оборудование

- •4.5 Технология изготовления фанеры. Оборудование

- •4.6 Технология производства древесностружечных плит

- •5 Технология изделий из древесины

- •5.1 Материалы

- •5.2 Требования к изделиям из древесины

- •5.3 Структурные элементы изделий

- •5.4 Правила конструирования изделий из древесины

- •5.5 Взаимозаменяемость деталей и сборочных единиц

- •5.6 Основные понятия о допусках и посадках

- •5.7 Шероховатость поверхности

- •5.8 Технологический процесс и оборудование

- •5.8.1 Раскрой досок на черновые заготовки

- •5.8.2 Раскрой плитных материалов

- •5.8.3 Изготовление облицовок из шпона строганого

- •5.8.4 Обработка черновых заготовок

- •5.8.5 Калибрование заготовок щитов из древесностружечных плит

- •5.8.6 Гнутые заготовки

- •5.9 Склеивание в технологии изделий из древесины

- •5.9.1 Способы склеивания и методы нагрева клеевого шва

- •5.9.2 Облицовывание пластей щитовых деталей

- •5.9.3 Облицовывание кромок щитовых элементов

- •5.10 Механическая обработка чистовых заготовок

- •5.10.1 Формирование шипов и проушин

- •5.10.2 Фрезерование древесины

- •5.10.3 Формирование гнезд и отверстий

- •5.10.4 Шлифование

- •5.11 Сборка изделий

- •6. Охрана окружающей среды на деревообрабатывающих предприятиях

- •Библиографический список Основная литература

- •Дополнительная литература

- •394087, Г. Воронеж, ул. Докучаева, 10

5.8.5 Калибрование заготовок щитов из древесностружечных плит

Из всех раскраиваемых листовых материалов дополнительной обработке в размер подвергаются лишь заготовки из древесностружечных плит. Обработка заключается в калибровании их по толщине. Плиты в соответствии с ГОСТ 10632-2007 могут иметь отклонения по толщине, которые при облицовывании нескольких щитов в одном пролете пресса приводят к появлению брака. Поэтому древесностружечные плиты обрабатывают (калибруют) по толщине.

При одностороннем калибровании равновесие напряжений, действующих по обеим сторонам плиты, нарушается и происходит коробление. Поэтому заготовки калибруют с двух сторон, сохраняя тем самым симметричность конструкции плиты. Необходимо, чтобы оборудование для калибрования обеспечивало симметричность снятия припусков и точность обработки по толщине ±(0,1…0,2) мм. Шероховатость поверхности должна быть в пределах 100…60 мкм.

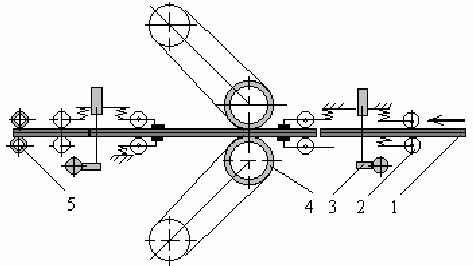

Калибрование ДСтП осуществляется следующими методами: строганием, фрезерованием, шлифованием. Наибольшее распространение получило калибрование шлифованием, осуществляемое на широколенточных шлифовальных станках ДКШ-1 (рис. 85) и МКШ-1 (Россия), Griggio GC 65 (рис. 86), SIMPLEX, PIONEER, EXPLORER, VENUS фирмы E.M.C.SRL (Италия), которые обеспечивают получение разнотолщинности и шероховатости в требуемых пределах.

Рис. 85. Схема станка ДКШ-1: 1 - шлифуемый материал; 2 - подающие вальцы; 3 – механизм подъема верхней станины; 4 - шлифовальный агрегат; 5 – щетки

Рис. 86. Калибровально-шлифовальный станок Griggio GC 65

5.8.6 Гнутые заготовки

Криволинейные детали изготавливаются следующими способами: выпиливанием, путем загибания прямолинейного бруска в шаблоне, прессованием массивной древесины с одновременным гнутьем, гнутьем заготовок из шпона с одновременным склеиванием, изготовлением гнутопропильных заготовок.

Все перечисленные способы широко применяются на практике и имеют свои преимущества и недостатки.

Выпиливание криволинейных заготовок отличается простотой технологического процесса и не требует специального оборудования. Однако при выпиливании перерезаются волокна древесины, что ослабляет прочность детали. Детали с большой кривизной и детали замкнутого контура приходится составлять из нескольких элементов. Метод выпиливания криволинейных заготовок дает низкий процент полезного выхода.

Изготовление криволинейных деталей методом гнутья требует специального оборудования и представляет собой сложный технологический процесс. При этом после гнутья полностью сохраняется прочность древесины и деталей, изготовленных из нее.

Теоретические основы гнутья древесины.

При изгибе любого тела в пределах упругих деформаций возникают нормальные к поперечному сечению напряжения: растягивающие на выпуклой и сжимающие на вогнутой стороне. Между зонами растяжения и сжатия находится нейтральный слой, нормальные напряжения в котором равны нулю. Величина возникающих деформаций растяжения и сжатия зависит от толщины бруска и радиуса изгиба.

Бездефектный изгиб возможен лишь до того предела, пока величина относительного удлинения растянутых или относительного сжатия сжимаемых слоев не превысит предельных значений для данного материала. Если сопротивление материала сжатию будет больше, чем растяжению, то нейтральная линия при изгибе будет смещаться к вогнутой стороне и, наоборот, при большем сопротивлении материала растяжению нейтральная линия будет смещаться к выпуклой стороне, что наблюдается у древесины. Тем не менее при свободном изгибе древесины разрушение, как правило, происходит от разрыва наружных, растянутых слоев. Объясняется это тем, что предельная величина деформации растяжения у древесины очень мала, всего 1…2 %, в то время как предел деформации сжатия составляет 15…25 %.

Для повышения способности древесины к гнутью применяют гидротермическую обработку. Возможности гнутья цельных деталей могут быть увеличены, если максимально использовать способность пропаренной древесины принимать значительные деформации сжатия. Это достигается наложением тонкой стальной шины на наружную сторону бруска до изгибания. Так как сопротивление стальной шины растяжению значительно больше, чем сопротивление древесины, то при изгибании бруска она будет препятствовать растяжению наружных слоев, и изгиб произойдет в основном за счет деформации сжатия на вогнутой стороне бруска. Путем наложения шины искусственно вызывают смещение нейтрального слоя к наружной стороне изгибаемого бруска и увеличивают в бруске деформации сжатия.

Технологический процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей.

Пластификация древесины. Опыт показывает, что наилучшие результаты получаются при гнутье древесины влажностью 25…30 %, то есть близкой к точке насыщения волокна. При меньшей влажности древесина менее пластична, а при большей процесс экономически не выгоден. Гидротермическая обработка осуществляется:

1. Провариванием в ваннах (баках). Температура воды 90…95 оC. Средняя продолжительность проваривания составляет 1…2,5 ч. Недостаток проваривания – в неравномерном увлажнении древесины и в перенасыщении водой наружных волокон.

2. Пропаривание производят в пропарочных котлах. Преимущество пропаривания в том, что оно лишь незначительно изменяет влажность древесины, причем древесина с начальной влажностью ниже точки насыщения волокна повышает свою влажность, а древесина влажностью 50…60 % и выше даже несколько подсушивается. Для пропаривания пользуются насыщенным паром невысокого давления 0,02…0,05 МПа при температуре 102…105 оС. Продолжительность пропаривания зависит от размеров и влажности древесины.

Гнутье. Для гнутья заготовок используют гнутарные станки двух типов: станки с холодными и станки с обогреваемыми формами.

После окончания процесса гнутья второй конец заготовки вместе с шиной закрепляется на шаблоне, шаблон снимается с вала и отправляется в сушильную камеру.

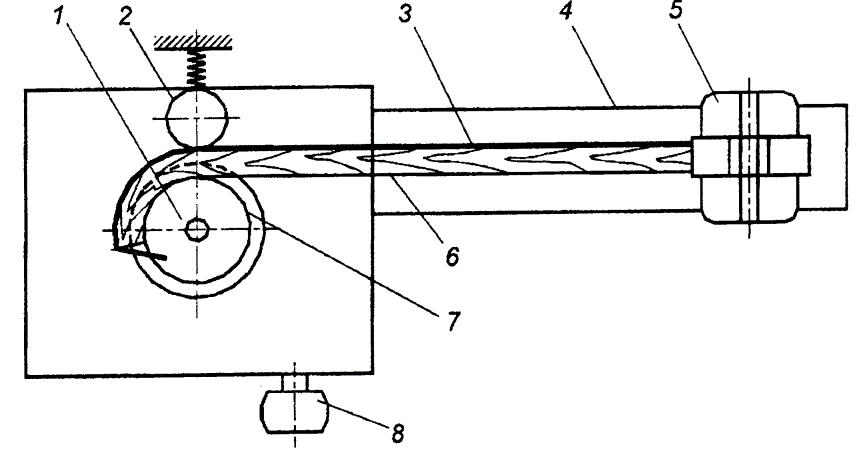

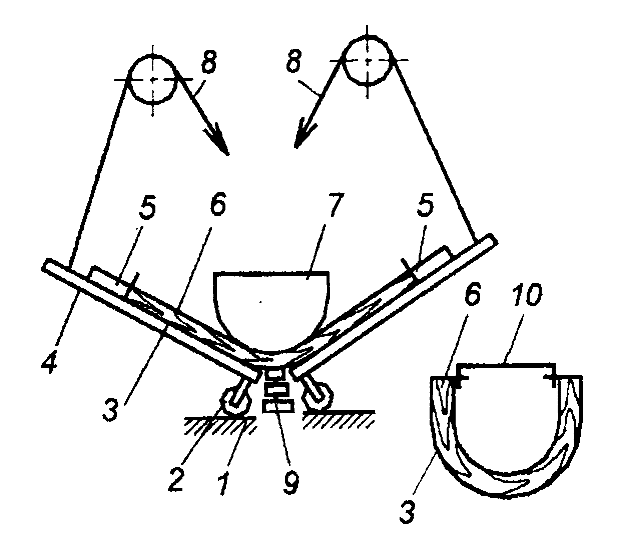

Станок с холодными формами предназначен для гнутья на замкнутый контур с навертыванием заготовки на вращающийся шаблон (рис. 87) и для гнутья заготовок больших радиусов кривизны незамкнутого контура (рис. 88). В первом случае шаблон с изогнутым бруском и шиной снимается со станка и помещается в сушильную камеру, а на вал станка надевается новый шаблон. В втором случае после окончания гнутья заготовка фиксируется стяжкой ив таком виде происходит сушка.

Рис. 87. Схема станка для гнутья на замкнутый контур: 1 – вал; 2 – прижимной ролик; 3 – шина; 4 – направляющие; 5 – каретка; 6 – заготовка; 7 – шаблон; 8 – электродвигатель с редуктором

Рис. 88. Схема станка для гнутья на незамкнутый контур: 1 – рельсы; 2 – ролики; 3 – шина; 4 – изгибающие балки; 5 – упоры; 6 – заготовки; 7 – шаблон; 8 – тяговые цепи; 9 – прижимная колодка; 10 – стяжка

Гнутарные станки с обогреваемыми формами могут быть двух типов: с односторонним обогревом и двухсторонним. Станки с обогреваемыми формами называют гнутарно-сушильными.

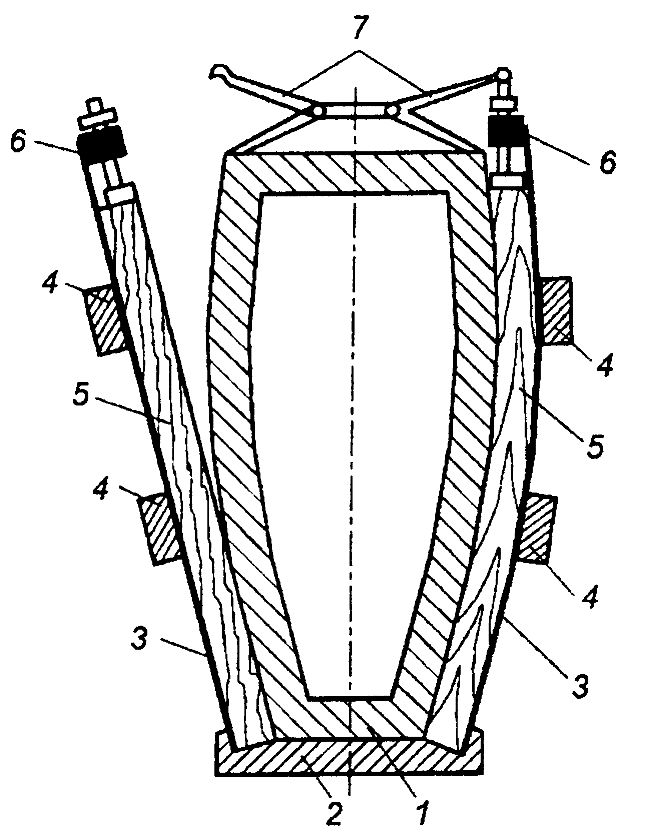

Станок с односторонним обогревом представляет собой металлический шаблон, который обогревается насыщенным парам низкого давления (0,05-0,07 МПа). Продолжительность выдержки в станке 1,5-3 часа до влажности 12-15%, после чего их освобождают и досушивают до требуемой конечной влажности в обычных сушильных камерах (рис. 89).

Рис. 89. Схема гнутарно-сушильного станка с односторонним обогревом: 1 – шаблон; 2 – чугунная колодка; 3 – шина; 4 – прижимные колодки; 5 – заготовка; 6 – натяжные упоры; 7 - захваты

Гнутарно-сушильные станки с двухсторонним обогревом представляют собой многоэтажные прессы с обогреваемыми плитами – шаблонами. Заготовки с натянутыми шинами укладывают в промежутки между плитами пресса, зажимают и подсушивают до влажности 12-15%. При гнутье заготовок с большим радиусом изгиба начальную влажность пропаренных заготовок принимают равной 12-15%. Запрессовку производят в течение 70-85 минут до достижения конечной влажности 10±2%. Это значительно сокращает затраты тепла на сушку.

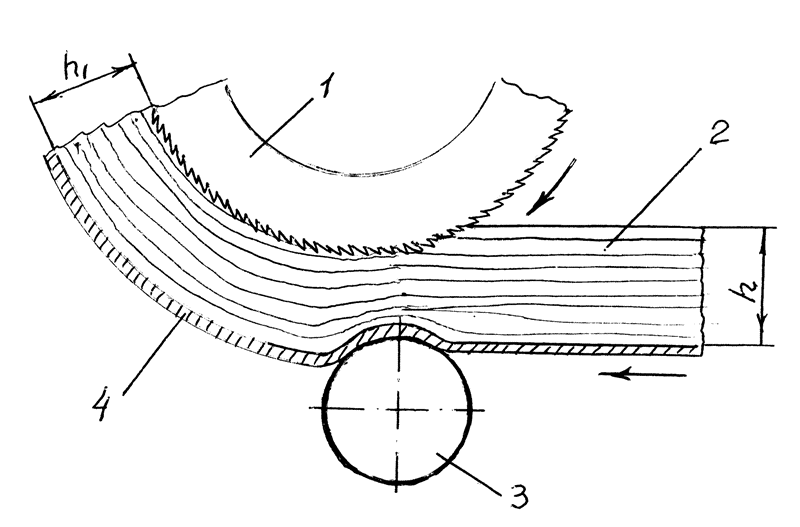

Процесс гнутья заготовок с одновременным прессованием позволяет успешно изгибать детали даже из древесины хвойных пород. Также возможно гнутье древесины с такими пороками как сучки на наружной стороне бруска. Упрессовка для хвойных и лиственных пород рекомендуется до 20-30%, а твердых пород 5-10% от начального размера. Схема гнутья показана на рис. 90.

Рис. 90. Схема гнутья с одновременным прессованием: 1 – шаблон с насечкой; 2 – заготовка; 3 – прессующий ролик; 4 – шина

Сушка. Изогнутые заготовки вместе с шаблонами и шинами сушатся в сушильных камерах. Применяемые режимы сушки мало отличаются от режимов сушки пиленых заготовок из тех же пород.

Изготовление гнутопропильных заготовок. Продольные пропилы делаются в заготовках, у которых необходимо изогнуть концевые части. Чаще всего это заготовки для стульев. Пропилы выполняются дисковыми мелкозубыми или строгальными пилами толщиной до 2,5 мм. Длина пропила берется больше длины изгибаемой части. Расстояние между пропилами (то есть толщину оставшихся планок) устанавливают в зависимости от радиуса изгиба в пределах 1,5…3 мм.

Поперечные пропилы в заготовках применяются при изготовлении царг круглых столов. Пропилы делают прямоугольные и клиновидные.