- •Технологические процессы автоматизированного производства

- •1. Производственный и технологический процессы

- •2. Типы производств

- •3. Лесопильное производство

- •3.1 Понятие о пиловочном сырье

- •3.2 Продукция лесопильного производства

- •3.3 Способы раскроя брёвен на пиломатериалы

- •3.4 Основы теории раскроя пиловочного сырья. Поставы

- •3.5 Подготовка сырья к распиловке

- •3.6 Структура производственных процессов лесопильных цехов

- •4. Технология клееных материалов

- •4.1 Виды клееных материалов

- •4.2 Сырье и клеи

- •4.3 Технология изготовления лущеного шпона. Оборудование

- •4.4 Технология изготовления строганого шпона. Оборудование

- •4.5 Технология изготовления фанеры. Оборудование

- •4.6 Технология производства древесностружечных плит

- •5 Технология изделий из древесины

- •5.1 Материалы

- •5.2 Требования к изделиям из древесины

- •5.3 Структурные элементы изделий

- •5.4 Правила конструирования изделий из древесины

- •5.5 Взаимозаменяемость деталей и сборочных единиц

- •5.6 Основные понятия о допусках и посадках

- •5.7 Шероховатость поверхности

- •5.8 Технологический процесс и оборудование

- •5.8.1 Раскрой досок на черновые заготовки

- •5.8.2 Раскрой плитных материалов

- •5.8.3 Изготовление облицовок из шпона строганого

- •5.8.4 Обработка черновых заготовок

- •5.8.5 Калибрование заготовок щитов из древесностружечных плит

- •5.8.6 Гнутые заготовки

- •5.9 Склеивание в технологии изделий из древесины

- •5.9.1 Способы склеивания и методы нагрева клеевого шва

- •5.9.2 Облицовывание пластей щитовых деталей

- •5.9.3 Облицовывание кромок щитовых элементов

- •5.10 Механическая обработка чистовых заготовок

- •5.10.1 Формирование шипов и проушин

- •5.10.2 Фрезерование древесины

- •5.10.3 Формирование гнезд и отверстий

- •5.10.4 Шлифование

- •5.11 Сборка изделий

- •6. Охрана окружающей среды на деревообрабатывающих предприятиях

- •Библиографический список Основная литература

- •Дополнительная литература

- •394087, Г. Воронеж, ул. Докучаева, 10

5.7 Шероховатость поверхности

Шероховатость поверхности характеризуется наличием неровностей на обработанной поверхности. Могут быть макронеровности – единичные неровности большой протяженности, вызванные геометрической неточностью станков, неправильным базированием и короблением детали.

Микронеровности – это мелкие выступы и впадины: анатомические, структурные неровности древесины, неровности разрушения и упругого восстановления в процессе обработки режущим инструментом.

Шероховатость поверхности характеризуется числовыми значениями параметров неровности и наличием либо отсутствием ворсистости.

Для оценки шероховатости древесных материалов применяют

Rm max – среднее арифметическое высот отдельных наибольших неровностей, вычисляемое по формуле:

Rm

max

,

(35)

,

(35)

где Hmax i – расстояние от высшей до низшей точки наибольшей неровности.

Rm – наибольшая высота неровностей профиля, вычисляемая по формуле

Rm=Уp max+ Уv max , (36)

где Уp max – расстояние от средней линии профиля до высшей точки в пределах базовой длины,

Уv max – расстояние от средней линии профиля до низшей точки в пределах базовой длины.

Нормируемое значение шероховатости обозначают на чертеже на всех поверхностях детали.

Для контроля грубых поверхностей пиломатериалов рамного пиления используются простые индикаторные глубиномеры, для получистых пиломатериалов – оптические приборы ТСП-4, основанные на принципе ''теневого сечения'', для чистые поверхностей – прибор МИС-11 – на принципе ''светового сечения''.

Шероховатость поверхности оказывает большое влияние на качество изделия, также имеет принципиальное значение при нормировании расхода клеевых и отделочных материалов.

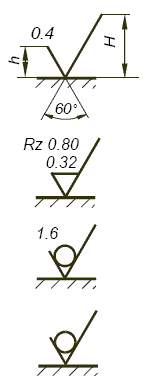

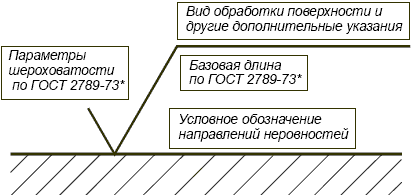

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия (рис. 61), независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Рис. 61. Обозначение шероховатости на чертеже

Числовые значения параметров шероховатости указываются после соответствующего символа (Rz 20, Rmax10,3), кроме значений параметра Ra, который проставляется без символа (табл. 3).

Таблица 3

Обозначение шероховатости на чертеже

|

Знак наиболее предпочтительный. Высота h равна высоте размерных чисел H = (1,5...3,0) h. Параметр R не должен превышать 0,4 мкм. |

|

|

Знак, показывающий, что поверхность образована путем удаления слоя металла. Параметр R должен находиться в пределах 0,8...0,32 мкм. | |

|

Знак, показывающий, что поверхность образована без снятия слоя металла. Параметр R не должен превышать 1,6 мкм. | |

|

Знак, показывающий, что поверхность не обрабатывается по данному чертежу.

|

5.8 Технологический процесс и оборудование

5.8.1 Раскрой досок на черновые заготовки

Рациональный раскрой древесных материалов на заготовки является одним из способов увеличения их объемного выхода. Правильная организация раскроя пиломатериалов имеет важное значение, так как наибольшее количество отходов древесины наблюдается именно в этой стадии. Различают групповой и индивидуальный раскрой пиломатериалов.

При групповом доски раскраивают по одной и той же заранее установленной схеме. В этом случае тонкие доски можно раскраивать одновременно по несколько штук – пачками, что позволяет применять высокую степень автоматизации процесса раскроя.

При индивидуальном раскрое каждую доску раскраивают в зависимости от качества древесины и расположения пороков по самой выгодной схеме, обеспечивающей наибольший выход основных заготовок целевого назначения при минимальном количестве попутных заготовок. Такой раскрой затрудняет механизацию и автоматизацию.

Применение ''слепого'' раскроя пиломатериалов приводит к значительному уменьшению выхода и получению большого количества некондиционных заготовок (при групповом раскрое в среднем 66…70 %).

Наиболее рациональное использование пиломатериалов наблюдается при индивидуальном комбинированном раскрое одновременно на длинные и короткие заготовки. Схемы раскроя:

Поперечный раскрой

Продольный раскрой

1

Продольный раскрой

Поперечный раскрой

2

Продольный раскрой

3

Поперечный раскрой

Разметка

Разметка

Поперечный раскрой

Продольный раскрой

4

Фрезерование

Поперечный раскрой

Разметка

Продольный раскрой

5

Фрезерование

Разметка

Поперечный раскрой

Продольный раскрой

6

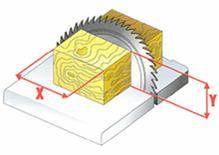

Раскрой досок на прямолинейные заготовки производят на круглопильных станках. Схема поперечного раскроя пиломатериалов на заготовки представлена на рис. 62.

Рис. 62. Схема раскроя досок на торцовочных станках

При небольших объемах производства брусковых деталей рекомендуется применять для поперечного раскроя круглопильные станки ЦКБ-40 (рис. 63), ЦПА-40, ЦМЭ-3, ТК-18Т (Китай), STROMAB TR 350 (500, 600) (Италия) (рис. 64), STROMAB RS-65 и др., а для продольного раскроя – станки ЦДК-4, ЦДК5-3 (рис. 65), ЦМР-2, Griggio CM (Италия), WP-500 (Польша) и др.

Рис. 63. Станок торцовочный ЦКБ-40

Рис. 64. Торцовочный станок TR 350 (500, 600) фирмы STROMAB

.

Рис. 65. Станок для продольного раскроя пиломатериалов ЦДК5-3

При больших объемах производства брусковых деталей технологический процесс должен строиться на основе поточного производства с широким применением автоматических и полуавтоматических линий. Однако механизация и автоматизация может быть экономически выгодна только в том случае, если она обеспечивает рациональное использование пиломатериалов. Для правильного разрешения этих противоречий существует два метода.

Первый метод заключается в том, что станок автоматически производит раскрой досок под наблюдением оператора. Этот метод называется автоматическим раскроем под наблюдением.

Более совершенен второй метод, называемый автоматическим раскроем по назначению. Сущность его заключается в том, что после осмотра и оценки доски назначается определенная, наиболее выгодная, схема раскроя.

В настоящее время существует линия с четырьмя критериями оптимизации MATRIX 4 производства фирмы STROMAB (Италия), снабженная программирующим устройством с экраном VGA и списком шаблонов пропила, вводимого с клавиатуры внешнего компьютера через единую сеть (рис. 66). Оптимизирующее программное обеспечение: четыре критерия оптимизации (максимальная длина, ограничение расхода материала, приоритетные длина и объем), утилизация отходов, окончательный отчет по оптимизации параметров, устройство выявления дефектов, снабженное сканером.

Рис. 66. Линия MATRIX 4 для поперечного раскроя пиломатериалов с программируемой оптимизацией длин по 4-м критериям и вырезки дефектов со считыванием по флуоресцентным меткам