- •Технологические процессы автоматизированного производства

- •1. Производственный и технологический процессы

- •2. Типы производств

- •3. Лесопильное производство

- •3.1 Понятие о пиловочном сырье

- •3.2 Продукция лесопильного производства

- •3.3 Способы раскроя брёвен на пиломатериалы

- •3.4 Основы теории раскроя пиловочного сырья. Поставы

- •3.5 Подготовка сырья к распиловке

- •3.6 Структура производственных процессов лесопильных цехов

- •4. Технология клееных материалов

- •4.1 Виды клееных материалов

- •4.2 Сырье и клеи

- •4.3 Технология изготовления лущеного шпона. Оборудование

- •4.4 Технология изготовления строганого шпона. Оборудование

- •4.5 Технология изготовления фанеры. Оборудование

- •4.6 Технология производства древесностружечных плит

- •5 Технология изделий из древесины

- •5.1 Материалы

- •5.2 Требования к изделиям из древесины

- •5.3 Структурные элементы изделий

- •5.4 Правила конструирования изделий из древесины

- •5.5 Взаимозаменяемость деталей и сборочных единиц

- •5.6 Основные понятия о допусках и посадках

- •5.7 Шероховатость поверхности

- •5.8 Технологический процесс и оборудование

- •5.8.1 Раскрой досок на черновые заготовки

- •5.8.2 Раскрой плитных материалов

- •5.8.3 Изготовление облицовок из шпона строганого

- •5.8.4 Обработка черновых заготовок

- •5.8.5 Калибрование заготовок щитов из древесностружечных плит

- •5.8.6 Гнутые заготовки

- •5.9 Склеивание в технологии изделий из древесины

- •5.9.1 Способы склеивания и методы нагрева клеевого шва

- •5.9.2 Облицовывание пластей щитовых деталей

- •5.9.3 Облицовывание кромок щитовых элементов

- •5.10 Механическая обработка чистовых заготовок

- •5.10.1 Формирование шипов и проушин

- •5.10.2 Фрезерование древесины

- •5.10.3 Формирование гнезд и отверстий

- •5.10.4 Шлифование

- •5.11 Сборка изделий

- •6. Охрана окружающей среды на деревообрабатывающих предприятиях

- •Библиографический список Основная литература

- •Дополнительная литература

- •394087, Г. Воронеж, ул. Докучаева, 10

5.5 Взаимозаменяемость деталей и сборочных единиц

Взаимозаменяемость–это такое свойство деталей, при котором каждая деталь может входить в сопрягаемую без какой-либо дополнительной обработки или пригонки при условии, что качество сопряжения в процессе эксплуатации будет удовлетворять заданным нормам.

Взаимозаменяемость обеспечивается двумя факторами: технологическим, определяющим способы обработки и сборки детали, и эксплуатационным, предусматривающим соответствие детали или изделия в процессе эксплуатации определенным техническим условиям.

Качество изделий определяется точностью обработки и сборки по геометрическим параметрам, механическими и физическими свойствами материалов.

Принцип взаимозаменяемости должен соблюдаться, начиная с заготовок и полуфабрикатов, в отношении которых взаимозаменяемость означает точность размеров и формы, а также однородность механических и физических свойств материала. В более широком смысле взаимозаменяемость – комплексное понятие, характеризующее направление в развитии современной техники, то есть включает в себя вопросы проектирования, технологии и эксплуатации.

Взаимозаменяемость может быть полной, когда детали соединяются без подгонки, и ограниченной, когда в процессе сборки детали частично подгоняются друг к другу.

Уровень взаимозаменяемости производства характеризуется коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей к общей трудоемкости изготовления изделия.

Взаимозаменяемость разделяют также на внутреннюю и внешнюю. К внутренней относится взаимозаменяемость отдельных деталей какого-либо узла. К внешней – взаимозаменяемость узлов и изделий.

Необходимыми условиями для осуществления взаимозаменяемости являются:

система допусков и посадок,

точность изготовления изделий,

применение современных и создание новых контрольно-измерительных средств,

рациональное конструирование,

стабильность исходного материала и т. п.

Точность изготовления изделий – один из главных факторов взаимозаменяемости. Под точностью изготовления изделия понимается свойство технологического процесса обеспечивать соответствие поля рассеивания значений показателя качества изготовления продукции заданному полю допуска и его расположению.

В обобщенном виде точность изготовления изделий в основном обуславливается двумя факторами: технологической точностью работы станка и точностью его настройки.

Точность или погрешность работы станка определяется полем рассеивания значений размеров партии деталей, обработанных на станке при данном его состоянии и настройке. На точность работы станка оказывают влияние действия целого ряда погрешностей. Все они подразделяются на 2 группы: систематические и случайные.

Cистематическая погрешность – это погрешность, которая при одних и тех же условиях принимает одно и тоже значение по модулю и знаку.

Cлучайная погрешность – это погрешность, которая при одних и тех же условиях принимает различные значения по модулю и знаку.

Эти погрешности могут быть вызваны нестабильностью величин припусков на обработку, внутренними напряжениями в материале, ошибками базирования деталей и т. д. Их можно выявить системой правил, их обуславливающих.

Суммирование погрешностей необходимо производить с учетом следующих правил:

систематические – складываются алгебраически;

систематическая со случайной – складываются арифметически;

случайные – складываются по правилу квадратного корня.

,

(32)

,

(32)

где

- суммарная погрешность;

- суммарная погрешность;

-

соответствующие погрешности.

-

соответствующие погрешности.

Если погрешность подчиняется одному и тому же закону, то к1=к2=кn и суммарную погрешность определяют по формуле:

,

(33)

,

(33)

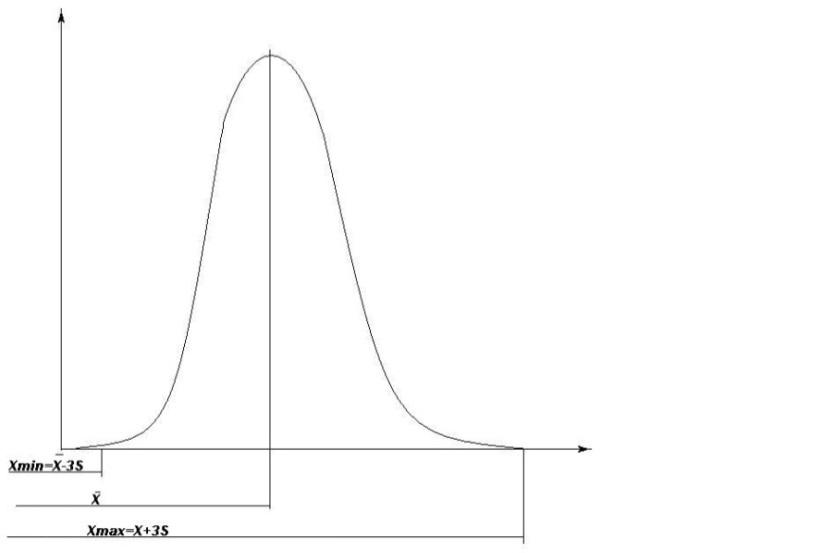

Распределение составляющей погрешности подчиняется закону нормального распределения, то есть закону Гаусса (к=1), который математически выражается формулой:

,

(34)

,

(34)

где У- участок появления погрешности в зависимости от величины Х погрешностей;

Х

- погрешность размера, отсчитываемая

от центра группирования, то есть среднего

размера

;

;

-

средняя квадратичная погрешность;

-

средняя квадратичная погрешность;

е – основание натуральных логарифмов.

Точность работы станка определяют опытным путем. Для этого его настраивают на заданный размер, обрабатывают партию деталей в количестве 100…150 шт., замеряют каждую деталь, полученные результаты обрабатывают методами вариационной статистики и строят кривую распределения (рис. 60). По величине рассеивания размеров судят о точности работы станка. Точность настройки станка - важный фактор, влияющий на точность обработки.

Рис. 60. Кривая нормального распределения