- •1. ИНФОРМАЦИЯ О ДИСЦИПЛИНЕ

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •2. РАБОЧИЕ УЧЕБНЫЕ МАТЕРИАЛЫ

- •2.2. Тематические планы дисциплины

- •2.3. Структурно-логическая схема дисциплины

- •2.5. Практический блок

- •3. ИНФОРМАЦИОННЫЕ РЕСУРСЫ ДИСЦИПЛИНЫ

- •3.1. Библиографический список

- •3.2. Опорный конспект

- •РАЗДЕЛ 1. ВВОДНЫЙ РАЗДЕЛ

- •1.1. Требования к конструкции автомобиля

- •1.2. Оценочные параметры автомобиля

- •1.3. Анализ компоновочных схем автомобиля

- •1.4. Материалы деталей автомобиля

- •РАЗДЕЛ 2. РАБОЧИЕ ПРОЦЕССЫ АГРЕГАТОВ И СИСТЕМ

- •2.1. Виды нагрузок

- •2.2. Вибрации и шум автомобиля

- •РАЗДЕЛ 3. ТРАНСМИССИЯ

- •3.1. Общие вопросы

- •3.2. Сцепление

- •3.3. Коробка передач

- •3.4. Раздаточная коробка

- •3.5. Карданная передача

- •3.6. Главная передача

- •3.7. Дифференциал

- •3.8. Полуоси

- •РАЗДЕЛ 4. СИСТЕМЫ УПРАВЛЕНИЯ

- •4.1. Рулевое управление

- •4.2. Тормозное управление

- •РАЗДЕЛ 5. МОСТЫ И НЕСУЩИЕ СИСТЕМЫ

- •5.1. Мосты

- •5.2. Подвеска

- •5.3. Несущая система

- •5.4. Колесо

- •3.3. Глоссарий (краткий словарь терминов)

- •Практическое занятие №1 Расчет коробок передач

- •Практическое занятие №2 Расчет полуосей

- •Практическое занятие №3 Расчет тормозных механизмов

- •Лабораторная работа № 1 Карданная передача неравных угловых скоростей

- •Лабораторная работа № 3 Упругая характеристика подвески с эллиптическими рессорами

- •4. БЛОК КОНТРОЛЯ ОСВОЕНИЯ ДИСЦИПЛИНЫ

- •ПРИЛОЖЕНИЯ

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1.Что такое рабочие процессы?

2.Какими свойствами обладает автомобиль как изделие?

3.Какие Вы знаете виды нагрузок?

4.Какие расчетные режимы применяются для расчета систем и механизмов автомобиля?

5.Где и каким образом возникают вибрации и шум?

6.Как вибрации и шум влияют на автомобиль, груз, водителя и пассажиров?

7.Какие методы снижения шума и вибраций Вы можете предложить?

РАЗДЕЛ 3. ТРАНСМИССИЯ

Вданном разделе студент должен:

изучить следующие темы:

3.1.Общие вопросы.

3.2.Сцепление.

3.3.Коробка передач.

3.4.Раздаточная коробка.

3.5.Карданная передача.

3.6.Главная передача.

3.7.Дифференциал.

3.8.Полуоси.

ответить на вопросы для самопроверки;

ответить на вопросы тренировочного и контрольного тестов;

использовать материал раздела при выполнении контрольной работы №1 и №2;

использовать материал раздела при выполнении практических занятий №1и №2;

использовать материал раздела при выполнении лабораторной работы №1.

3.1.Общие вопросы

В данной теме рассматриваются классификация и схемы трансмиссии.

Для изучения темы необходимо воспользоваться учебной литературой

[1], с. 27...150; [3], с. 47...48; [4], c. 50...53.

Трансмиссия автомобиля передает энергию от двигателя к движителю и преобразует ее в удобную для использования в движителе форму.

29

Трансмиссии классифицируются по конструкции:

•механические;

•электрические;

•гидрообъемные;

•комбинированные.

по изменению крутящего момента:

•ступенчатые;

•бесступенчатые;

•комбинированные.

Схемы трансмиссий автомобилей

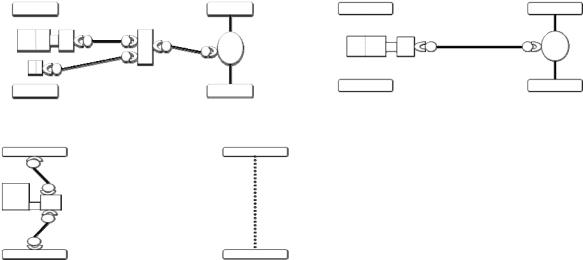

На рис. 2 представлены различные компоновочные схемы трансмиссий.

а |

б |

|

в

Рис. 2. Схемы трансмиссий: а - полноприводного автомобиля; б - автомобиля с задними ведущими колесами; в - переднеприводного автомобиля

Механическая трансмиссия

В состав механической трансмиссии входят:

сцепление;

коробка переключения передач;

раздаточная коробка (для полноприводных автомобилей);

карданная передача;

главная передача;

дифференциал;

полуоси.

30

Гидромеханическая трансмиссия

Имеет ряд преимуществ перед механической трансмиссией:

обеспечение автоматизации переключения передач;

повышение проходимости;

повышение долговечности.

Всостав гидромеханической трансмиссии входит:

гидротрансформатор;

механическая коробка передач;

система управления.

3.2.Сцепление

В данной теме рассматриваются классификация и схемы сцеплений, требования к ним, расчет деталей сцеплений и привода.

Для изучения темы необходимо воспользоваться учебной литературой

[1], c. 158...210; [2], c. 7...35; [3], с. 48...61.

Назначение сцепления – разъединять двигатель и трансмиссию во время

переключения передач и вновь плавно соединить их, не допуская резкого приложения нагрузки, а также обеспечивать плавное трогание с места автомобиля и его остановку без остановки двигателя.

Требования к сцеплению

Для надежной работы автомобиля к сцеплению предъявляются специальные требования, в соответствии с которыми оно должно обеспечивать:

1)надежную передачу эффективного крутящего момента Ме от двигателя к трансмиссии;

2)плавность и полноту включения;

3)чистоту включения;

4)минимальный момент инерции ведомых частей;

5)хороший отвод теплоты от поверхностей трения ведущих и ведомых частей;

6)предохранение трансмиссии от динамических нагрузок;

7)поддержание нажимного усилия в заданных пределах в процессе эксплуатации;

8)легкость управления и минимальные затраты физических усилий на управление;

9)хорошую уравновешенность.

31

|

|

|

|

|

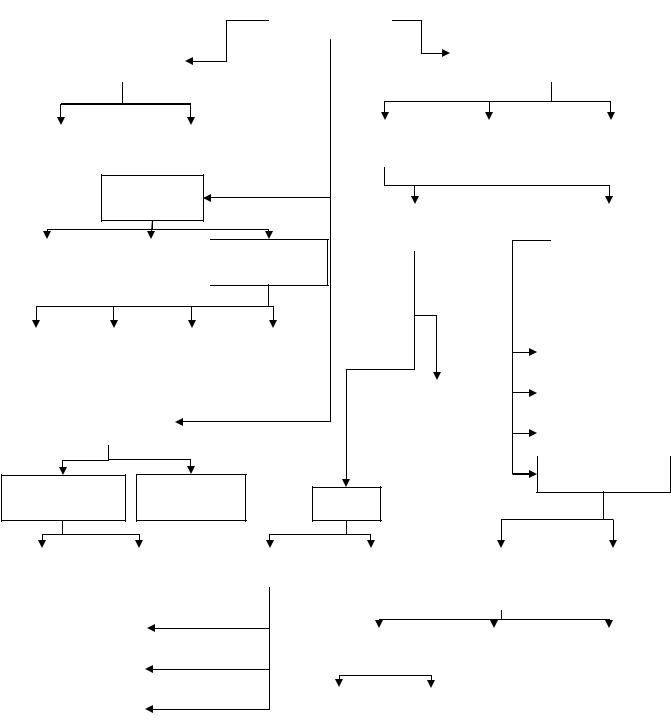

Классификация сцеплений |

|

|

|

|

|

|||||

На рис. 3 представлена классификация сцеплений. |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сцепление |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По характеру связи между |

|

||

|

По характеру |

|

|

|

|

|

|

|

ведущими |

|

|||||

|

|

работы |

|

|

|

|

|

|

|

и ведомыми элементами |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фрикционное |

|

гидравлическое |

|

электромагнитное |

|||

постоянно |

|

|

постоянно |

|

|||||||||||

|

|

|

|

|

|

|

|

(гидромуфта) |

|

(порошковое) |

|||||

замкнутое |

|

|

разомкнутое |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По типу привода

с механи- |

|

с гидравли- |

|

с комбини- |

ческим |

|

ческим |

|

рованным |

|

|

|

|

|

пневмо- |

|

пневмо- |

|

электро- |

|

электро- |

||

механи- |

|

гидрав- |

|

механи- |

|

вакуумным |

||

ческим |

|

лическим |

|

ческим |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По способу |

|

|

|

|

|

|

|

|

управления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

неавтоматическое автоматическое (ножное, ручное)

По форме элементов |

|

По способу |

трения |

|

создания |

|

|

нажимного |

|

|

усилия |

|

|

|

|

|

электромагнитное |

|

|

|

|

|

|

|

|

полуцентробежное |

специальное |

||

(конусное, |

|

|

|

|

|

барабанное, |

|

|

|

центробежное |

|

и др.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

пружинное |

дисковое

с |

|

без |

|

с сухими |

|

|

|

с дисками |

|

|

|

|

|

с |

|

с |

|||||||

усилителем |

|

усилителя |

|

дисками |

|

|

|

в масле |

|

|

|

|

центральной |

|

периферийными |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пружиной |

|

пружинами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

одиночное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

диафрагменной |

|

цилиндрической |

|

конической |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

двухдисковое |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

многодисковое |

|

|

|

|

вдавливаемой |

|

|

вытяжной |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3. Классификация сцепления

Анализ конструкций сцеплений

Необходимо рассмотреть все существующие типы сцеплений, например такие как:

однодисковое с периферийными пружинами;

однодисковое с центральной конической пружиной;

32

однодисковое с диафрагменной пружиной;

двухдисковое с периферийными пружинами;

двухдисковое сцепление с центральной конической пружиной;

полуцентробежное сцепление;

центробежное сцепление;

гидравлическое сцепление;

электромеханическое сцепление.

Расчет сцеплений

При расчете сцепления выполняют следующую последовательность действий:

1.Определение момента сцепления Мс, т.е. необходимого момента трения между ведущими и ведомыми частями сцепления.

2.Определение работы Lб буксования сцепления, удельной работы Lуд буксования и температуры t деталей сцепления в процессе буксования.

3.Расчет деталей сцепления на прочность.

4.Определение работы Lв по управлению сцеплением.

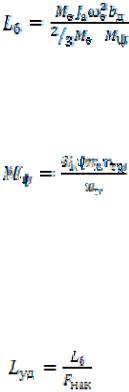

Работа буксования сцепления

Работа буксования происходит при трогании автомобиля с места |

|

, |

(12) |

где jа - момент инерции автомобиля, приведенный к валу сцепления; bд – коэффициент типа двигателя (bд=1,23; ωе=0,5ωN – для бензиновых двигателей; bд=0,72; ωе=0,75ωN – для дизелей); Мψ - момент сопротивления движению, определяется по формуле

, |

(13) |

где Ga - вес автомобиля, Н; ψ - коэффициент сопротивления дороги; rк - радиус колеса; ηтр - КПД трансмиссии; uт - передаточное число трансмиссии.

Удельная работа буксования сцепления

Удельная работа буксования сцепления вычисляется для условий трогания автомобиля с места

, |

(14) |

где Fнак – суммарная площадь фрикционных накладок сцепления.

33

Нагрев деталей сцепления

Температура нагрева деталей определяется за одно включение сцепления

, |

(15) |

где γн – коэффициент, учитывающий, какая часть теплоты идет на нагрев деталей сцепления (γн=0,5 для нажимного диска однодискового сцепления и ведущего диска двухдискового сцепления, γн=0,25 для нажимного диска двухдискового сцепления); Ст.д – теплоемкость детали; m – масса детали.

Расчет деталей сцепления

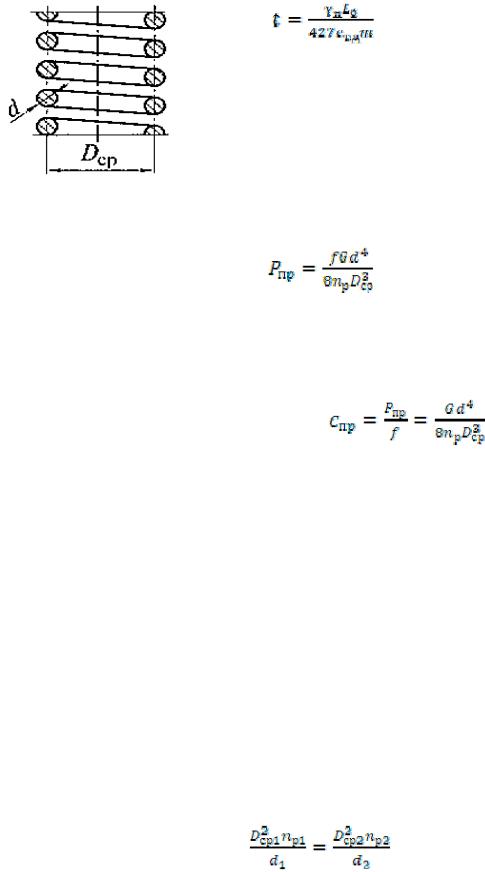

Цилиндрические нажимные пружины

Усилие нажимной пружины |

|

, |

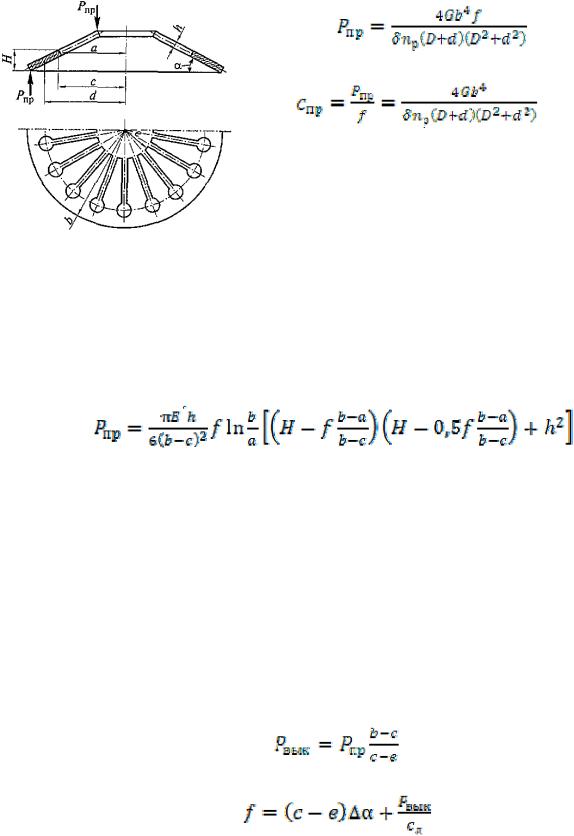

(16) |

где f – деформация пружины; G=8·104 МПа – модуль упругости второго рода; d

– диаметр проволоки пружины; nр – число рабочих витков; Dср – средний диаметр витка пружины (рис.4).

Жесткость пружины

. (17)

Напряжения кручения пружины

. (18)

. (18)

Рис.4. Показатели пружины для расчетов

Двойные цилиндрические нажимные пружины

Условия расчета:

•Общее усилие всех пружин должно быть равно сумме усилий пружин наружного и внутреннего рядов.

•При одинаковой деформации пружин обоих рядов напряжения в них должны быть одинаковыми.

•Соотношения между параметрами пружин обоих рядов должны быть равны, т.е.

. (19)

34

Коническая нажимная пружина

Основные параметры центральной конической пружины определяются по следующим формулам

Нажимное усилие

. (20)

Жесткость пружины

. (21)

Напряжения кручения в пружине

, (22)

, (22)

где G=8·104 МПа – модуль упругости второго рода; D – диаметр наибольшего витка пружины; d – диаметр наименьшего витка пружины; b – высота

сечения витка; а – ширина сечения витка; f – деформация пружины; nр – число рабочих витков; γ,δ – коэффициенты зависящие от отношения a/b (рис. 5).

Диафрагменная нажимная пружина

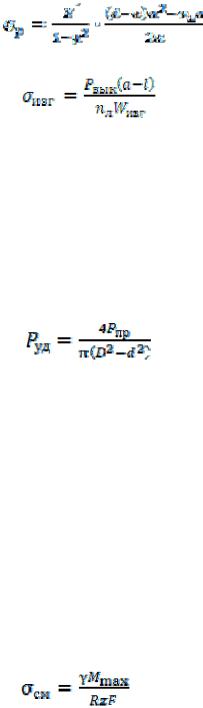

Нажимное усилие пружины

, (23)

где Е =Е/(1-μ12); Е – модуль упругости первого рода; μ1=0,25 – коэффициент Пуансона; h – толщина пружины; f – прогиб пружины; Н – высота сплошной части пружины; a, b, c, - размеры диафрагменной пружины (рис 6).

Рис. 6. Схема диафрагменной пружины для расчета

Усилие, необходимое для выключения сцепления |

|

. |

(24) |

Прогиб пружины |

|

, |

(25) |

где Δα – угловое перемещение; сд – жесткость лепестков пружины.

35

Наибольшие напряжения возникают в пружине в момент выключения сцепления со стороны ее малого торца, когда пружина выпрямляется.

Здесь действуют суммарные напряжения: напряжения растяжения

(26)

и напряжения изгиба лепестков

, |

(27) |

где α=10...12º - угол подъема пружины в свободном состоянии; nл – число лепестков пружины; Wизг – момент сопротивления изгибу в опасном сечении; l - длина лепестков.

Фрикционные накладки ведомого диска

Они должны иметь высокий коэффициент трения (μ=0,28...0,62). Температура накладок не должна превышать 200 ºС. Расчет выполняется по удельному давлению

, |

(28) |

где D – наружный диаметр накладок; d – внутренний диаметр накладок.

Нажимной и ведущий диски

Размеры дисков определяются размерами накладок. При расчете необходимо учитывать:

•В однодисковом сцеплении нажимной диск передает 0,5 крутящего момента двигателя.

•В двухдисковом сцеплении ведущий диск передает 0,5Ме, нажимной диск

–0,25Ме.

•В ведущих дисках рассчитываются на смятие элементы соединения диска с кожухом и маховиком.

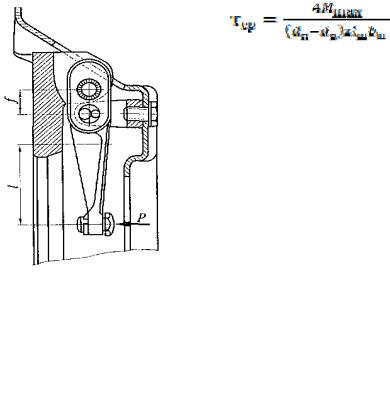

Напряжения смятия определяются по формуле

, |

(29) |

где γ – коэффициент, учитывающий распределение крутящего момента двигателя на ведущих дисках; R – расстояние от оси сцепления до связующего элемента; z – число связующих элементов; F – площадь контакта связующего элемента.

36

Ведомый диск

Рассчитывают шлицы ступицы, обеспечивающие свободное перемещение диска по валу КП.

Напряжения смятия

. (30)

. (30)

Напряжения среза

, |

(31) |

где dн, dв – наружный и внутренний диаметры шлицов; z – число шлицов; lш, bш – длина и ширина шлицов.

Рычаги включения сцепления

Напряжение изгиба в опасном сечении

, (32)

, (32)

где Рпр.в – суммарная сила от нажимных пружин при выключенном сцеплении; l – расстояние до опасного сечения (рис.7); u=l/f – передаточное число рычага; z – число рычагов; Wизг – момент сопротивления изгибу.

Рис. 7. Расчетная схема рычага включения сцепления

Кожух и картер сцепления

Форма и размер кожуха и картера зависят от конструкции сцепления и выбираются при его компоновке. Кожух штампуют из низкоуглеродистых листовых сталей. Картер отливают из чугуна или алюминиевого сплава. Для отвода теплоты в кожухе и картере сцепления предусмотрены специальные вентиляционные окна.

Привод сцепления

Служит для включения, выключения и удержания сцепления в выключенном состоянии. Должен обеспечивать удобство и легкость управления, удобство компоновки, доступность, простоту и легкость регулировки, иметь высокий КПД. Может быть: механический; гидравлический; пневматический; электромагнитный и автоматический.

37

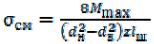

Расчет механического привода сцепления |

|

|||||

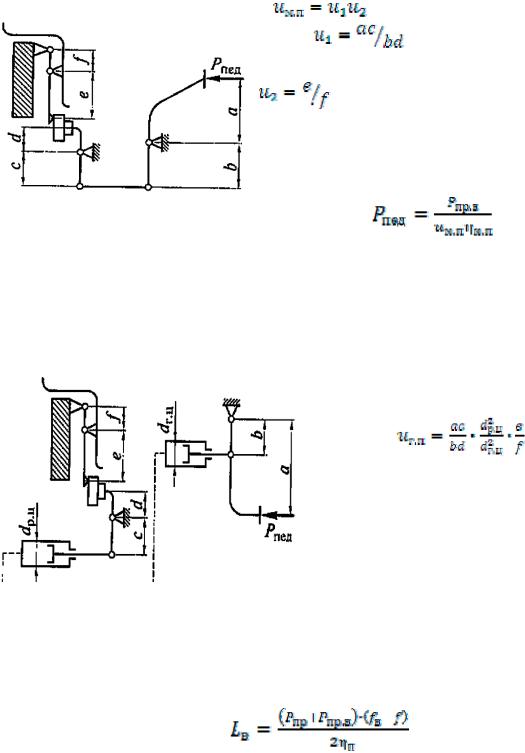

Передаточное число механического привода сцепления |

|

|

||||

|

|

, |

|

|

(33) |

|

|

где |

- |

передаточное |

число |

||

|

педального привода; |

|

|

|

||

|

- |

передаточное |

число |

рычагов |

||

|

выключения сцепления (рис. 8). |

|

||||

|

Усилие на педали, необходимое для |

|||||

|

полного выключения сцепления |

|

||||

Рис. 8. Расчетная схема |

|

|

, |

|

(34) |

|

механического привода |

где Рпр.в |

– усилие нажимных пружин при |

||||

сцепления |

||||||

выключенном сцеплении; ηм.п=0,7...0,8 – |

||||||

|

||||||

|

КПД механического привода. |

|

||||

Расчет гидравлического привода сцепления |

|

|

||||

|

Передаточное |

число |

гидравлического |

|||

|

привода |

|

|

|

||

|

|

|

|

, |

(35) |

|

Рис. 9. Расчетная схема гидравлического привода сцепления

где a, b, c, d, t, f – размеры для расчета; dр.ц – диаметр рабочего цилиндра; dг.ц – диаметр главного цилиндра (рис.9).

Усилие на педали для выключения сцепления

. (36)

. (36)

Работа по управлению сцеплением

Работа, совершаемая при включении и выключении сцепления

, |

(37) |

где Рпр, Рпр.в – усилия нажимных пружин при включенном и выключенном сцеплении; f, fв – деформация пружин при включенном и выключенном сцеплении; ηп – КПД привода сцепления.

38