- •1. ИНФОРМАЦИЯ О ДИСЦИПЛИНЕ

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •2. РАБОЧИЕ УЧЕБНЫЕ МАТЕРИАЛЫ

- •2.2. Тематические планы дисциплины

- •2.3. Структурно-логическая схема дисциплины

- •2.5. Практический блок

- •3. ИНФОРМАЦИОННЫЕ РЕСУРСЫ ДИСЦИПЛИНЫ

- •3.1. Библиографический список

- •3.2. Опорный конспект

- •РАЗДЕЛ 1. ВВОДНЫЙ РАЗДЕЛ

- •1.1. Требования к конструкции автомобиля

- •1.2. Оценочные параметры автомобиля

- •1.3. Анализ компоновочных схем автомобиля

- •1.4. Материалы деталей автомобиля

- •РАЗДЕЛ 2. РАБОЧИЕ ПРОЦЕССЫ АГРЕГАТОВ И СИСТЕМ

- •2.1. Виды нагрузок

- •2.2. Вибрации и шум автомобиля

- •РАЗДЕЛ 3. ТРАНСМИССИЯ

- •3.1. Общие вопросы

- •3.2. Сцепление

- •3.3. Коробка передач

- •3.4. Раздаточная коробка

- •3.5. Карданная передача

- •3.6. Главная передача

- •3.7. Дифференциал

- •3.8. Полуоси

- •РАЗДЕЛ 4. СИСТЕМЫ УПРАВЛЕНИЯ

- •4.1. Рулевое управление

- •4.2. Тормозное управление

- •РАЗДЕЛ 5. МОСТЫ И НЕСУЩИЕ СИСТЕМЫ

- •5.1. Мосты

- •5.2. Подвеска

- •5.3. Несущая система

- •5.4. Колесо

- •3.3. Глоссарий (краткий словарь терминов)

- •Практическое занятие №1 Расчет коробок передач

- •Практическое занятие №2 Расчет полуосей

- •Практическое занятие №3 Расчет тормозных механизмов

- •Лабораторная работа № 1 Карданная передача неравных угловых скоростей

- •Лабораторная работа № 3 Упругая характеристика подвески с эллиптическими рессорами

- •4. БЛОК КОНТРОЛЯ ОСВОЕНИЯ ДИСЦИПЛИНЫ

- •ПРИЛОЖЕНИЯ

Лабораторная работа № 3 Упругая характеристика подвески с эллиптическими рессорами

[1], c. 367...406; [2], c. 199...222; [3], с. 134...142

1. Цель работы

Изучение устройства и элементов рессорной подвески, методика снятия упругой характеристики подвески автомобиля (рессоры).

2. Основные теоретические положения

Под характеристикой упругой подвески (или характеристикой подвески) понимают зависимость вертикальной нагрузки, действующей на подвеску, от вертикальной составляющей перемещения оси автомобиля, далее называемой приведенной деформацией подвески.

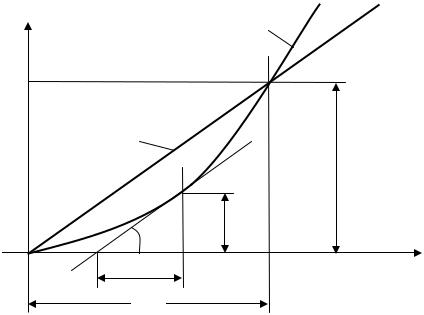

Характеристика может быть линейной и нелинейной (рис. 9). Если через Р обозначить нагрузку, а через f – соответствующую ей деформацию подвески, то

характеристику подвески в общем виде можно аналитически выразить как |

|

|

|

Р = Ф(f). |

(19) |

Р |

2 |

|

|

|

|

1 |

|

|

max |

|

Р |

|

Р |

α |

f |

S |

|

fmax |

|

Рис. 9. Характеристики упругости подвески: 1 – линейная; 2 - нелинейная

Линейность или нелинейность характеристики подвески зависит от характеристики упругого элемента – рессоры и конструкции подвески. Как известно, тангенс угла α наклона касательной к кривой в любой точке М определяется значением производной в данной точке или отношением

ординаты Р к абсциссе S под касательной, т. е. |

|

tg α = dP/df = dФ(f)/df = P/s. |

(20) |

106 |

|

Отношение P/S называют жесткостью подвески в данной точке характеристики и обозначают с. Если нагрузка выражена в Н, а деформация в мм, то жесткость выражают в Н/мм.

При нелинейной характеристике жесткость подвески изменяется в зависимости от нагрузки; если же характеристика линейна, то при любой

нагрузке жёсткость подвески неизменна и равна |

|

с = Р/S. |

(21) |

Подвески переменной жёсткости, а следовательно, с нелинейной упругой характеристикой применяют на таких автомобилях, у которых нагрузка на подвеску значительно изменяется в зависимости от нагрузки на автомобиль (грузовые автомобили и автобусы). В некоторых случаях подвеску переменной жесткости применяют и в легковых автомобилях специального назначения.

Использование подвески переменной жесткости обеспечивает постоянную плавность хода автомобиля независимо от нагрузки на него. Изменения жесткости подвески в широких пределах достигают следующими конструктивными мероприятиями:

-введением в подвеску дополнительного упругого элемента – резинового буфера, пружины или дополнительной рессоры;

-выполнением рессоры из нескольких частей, вступающих в работу последовательно;

-уменьшением рабочей длины рессоры благодаря исключению концов рессоры или её центрального участка.

Изменения жесткости подвески в сравнительно узких пределах можно достигнуть соответствующей установкой рессоры.

На грузовых автомобилях и автобусах обычно применяют дополнительные рессоры. При небольшой нагрузке на автомобиль работает только основная рессора. Когда же нагрузка достигает заданной величины, дополнительная рессора соприкасается с кронштейнами рамы, и с этого момента нагрузку воспринимают и основная, и дополнительная рессоры.

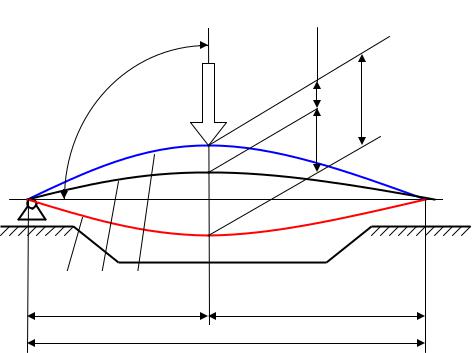

3. Описание лабораторной установки

При выполнении лабораторной работы используется следующее лабораторное оборудование:

-пресс, обеспечивающий нагружение рессоры до величины P (табл. 2); пресс должен иметь системы измерения деформации и нагрузки, обеспечивающие точность измерения ± 1 %;

-приспособление для установки рессоры (закреплённой стремянками).

В процессе выполнения лабораторной работы рессора устанавливается на установку, состоящую из электромеханического пресса и специального

107

приспособления. Специальное приспособление должно обеспечивать необходимую фиксацию рессоры. Испытания производятся в соответствии с требованиями ГОСТ Р 51585-2000 и специальных инструкций. Схема крепления рессоры и направления нагрузки представлена на рис. 10. Режим испытаний задают в соответствии со следующими параметрами:

-ходом ползуна пресса S;

-минимальной деформацией рессоры равной fmin (поджатие рессоры);

-максимальной деформацией рессоры fmax.

Деформацию рессоры под нагрузкой определяют как величину перемещения ползуна пресса либо по измерениям высотомера. Ход стенда определяют из условия, что амплитуда динамических напряжений ±σд в заделке при испытаниях рессор должна быть равна ±300 Н/мм2.

Испытания рессор, напряжения которых при статической нагрузке меньше ±300 Н/мм2, проводят при пульсирующем цикле, т. е. при минимальном напряжении в рессоре, равном нулю.

Для рессор, напряжение которых при статической нагрузке более 600 Н/мм2, амплитуду напряжений устанавливают особо.

А

90о

3 2 1

l1

P

l

fmin

fma

s

В

В

l2

Рис. 10. Схема установки рессоры для стендовых испытаний:

1 – положение рессоры в свободном состоянии; 2 и 3 – положения рессоры в крайних соответственно верхней и нижней точках ползуна; А – ось ползуна пресса; В – нулевая линия

108

4.Методика проведения работы

4.1.Порядок проведения эксперимента

4.1.1.Установить рессору, скреплённую стремянками, на специальное приспособление.

4.1.2.Закрепить ушки рессоры в фиксирующих элементах приспособления.

4.1.3.Зафиксировать ползун пресса в месте крепления рессоры к балке

моста.

4.1.4.Установить контрольное значение нагрузки пресса.

4.1.5.Включить пресс.

4.1.6.Измерить величину стрелы прогиба рессоры.

4.1.7.Снять установленную нагрузку и выключить пресс.

4.2.Замеры, фиксируемые в процессе испытаний

При проведении испытаний выполняются следующие замеры:

нагрузка пресса Р;

минимальная деформация рессоры fmin (поджатие рессоры);

деформация рессоры при заданной нагрузке f;

минимальная ширина листа рессоры b1;

максимальная ширина листа рессоры b0;

высота листа рессоры h;

количество листов рессоры n;

длина рессоры L;

длина передней и задней частей несимметричной рессоры l1, l2

соответственно.

Экспериментальные и исходные данные вносятся в табл. 2, исходные данные приведены в табл.3.

Таблица 2

Экспериментальные данные для построения упругой характеристики рессоры

n, ед |

b0, мм |

b1, мм |

h, мм |

fmin, мм |

Р, Н |

f, мм |

|

|

|

|

|

4 000 |

|

|

|

|

|

|

|

|

|

по |

по |

по |

|

8 000 |

|

2...4 |

1 |

|

|

|||

10 000 |

|

|||||

вариантам |

вариантам |

вариантам |

|

|||

|

|

12 000 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

16 000 |

|

109

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

|

Варианты исходных данных |

|

|

|

|

|||||

Показатель |

|

Последняя цифра шифра зачетной книжки студента |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

0 |

|

b0, см |

7,7 |

7,2 |

|

6 |

5,4 |

4,5 |

5 |

|

6 |

7 |

8 |

9 |

b1, см |

9 |

8 |

|

7 |

6 |

5 |

5 |

|

6 |

7 |

8 |

9 |

h, мм |

7 |

6,5 |

|

6 |

6 |

5 |

5,5 |

|

6,5 |

7 |

7.5 |

7,5 |

L, м |

1,2 |

1,2 |

|

1,1 |

1 |

0,9 |

0,9 |

|

1 |

1,1 |

1,2 |

1,2 |

l1, м |

0,5 |

0,45 |

|

0,5 |

0,4 |

0,35 |

0,3 |

|

0,3 |

0,4 |

0,4 |

0,45 |

l2, м |

0,7 |

0,75 |

|

0,6 |

0,6 |

0,55 |

0,6 |

|

0,7 |

0,7 |

0,8 |

0,75 |

4.3.Обработка экспериментальных данных

4.3.1.Построить по полученным экспериментальным и расчетным данным график упругой характеристики рессоры при учете изменения количества листов.

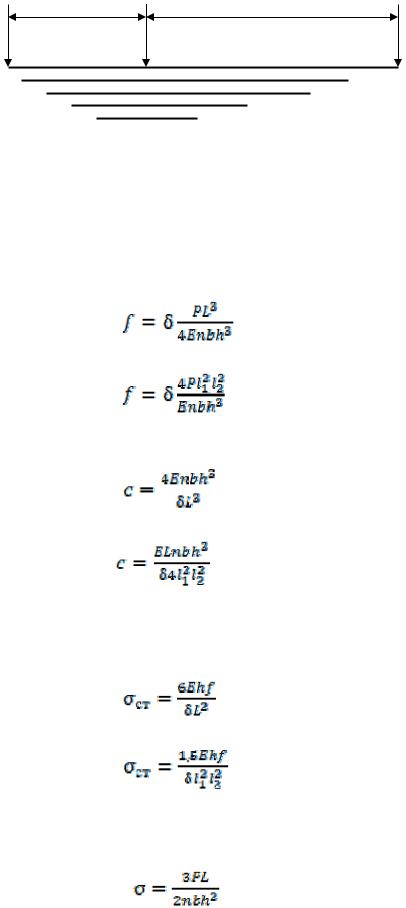

4.3.2.В этом пункте необходимо определить допустимые максимальные напряжения по статическому прогибу и по нагрузке, а также определить теоретическое значение стрелы прогиба и сравнить его с экспериментальными данными. Ниже приведены формулы для расчёта многолистовых полуэллиптических рессор.

Рессоры могут быть выполнены по симметричной или несимметричной схемам. Схемы рессор представлены на рис. 11 и 12.

L

P

P

Рис.11. Схема нагружения симметричной многолистовой рессоры

110

l1 |

l2 |

P

P

Рис.12. Схема нагружения несимметричной многолистовой рессоры

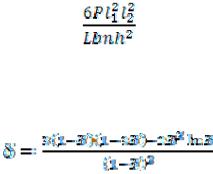

Определение теоретического значения стрелы прогиба рессоры: а) симметричной рессоры

; |

(22) |

б) несимметричной рессоры |

|

. |

(23) |

Определение теоретического значения жёсткости рессоры: а) симметричной рессоры

; |

(24) |

б) несимметричной рессоры |

|

. |

(25) |

Определение теоретического значения максимального напряжения по статическому прогибу:

а) симметричной рессоры |

|

; |

(26) |

б) несимметричной рессоры |

|

. |

(27) |

Определение теоретического значения максимального напряжения по нагрузке:

а) симметричной рессоры |

|

; |

(28) |

111 |

|

б) несимметричной рессоры |

|

|

σ = δ |

. |

(29) |

Принятые обозначения:

Е – модуль упругости, (2,1·105 мПа); δ – коэффициент увеличения прогиба рессоры, вычисляемый по формуле

(30)

где В – коэффициент формы рессоры (В = b1/b0), при вычислениях для упрощения можно принять по табл. 4.

Результаты расчёта представить в виде таблицы. Построить теоретическую упругую характеристику многолистовой рессоры. Сравнить полученные экспериментальные данные со значениями теоретических вычислений.

Таблица 4

Значения коэффициента увеличения прогиба рессоры

|

В |

δ |

|

В |

δ |

В |

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1,500 |

|

0,35 |

1,227 |

0,70 |

|

1,085 |

|

|

|

|

|

|

|

|

|

|

|

|

0,05 |

1,439 |

|

0,40 |

1,202 |

0,75 |

|

1,067 |

|

|

|

|

|

|

|

|

|

|

|

|

0.10 |

1,390 |

|

0,45 |

1,179 |

0,80 |

|

1,054 |

|

|

|

|

|

|

|

|

|

|

|

|

0,15 |

1,350 |

|

0,50 |

1,160 |

0,85 |

|

1,039 |

|

|

|

|

|

|

|

|

|

|

|

|

0,20 |

1,315 |

|

0,55 |

1,137 |

0,90 |

|

1,025 |

|

|

|

|

|

|

|

|

|

|

|

|

0,25 |

1,282 |

|

0,60 |

1,121 |

0,95 |

|

1,012 |

|

|

|

|

|

|

|

|

|

|

|

|

0,30 |

1,250 |

|

0,65 |

1,100 |

1,00 |

|

1,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Содержание отчёта |

|

|

|

|

|

|

В отчёте необходимо: |

|

|

|

|

|

|

||

1. Привести схему нагружения многолистовой полуэллиптической |

рессоры. |

||||||||

2.Представить в виде таблицы экспериментальные данные испытания рессоры.

3.Построить по результатам эксперимента упругую характеристику рессоры.

4.Выполнить теоретический расчёт рессоры по формулам, представленным в пункте 4.3.2.

5.Построить по результатам расчёта теоретическую упругую характеристику рессоры.

6.Сделать выводы на основе сравнительного анализа теоретических и

экспериментальных данных.

112

Лабораторная работа №4 Исследование кинематики независимой подвески

управляемых колес автомобиля

[1], c. 367...406; [2], c. 199...222; [3], с. 134...142

1. Цель работы

Исследование влияния вертикальных перемещений кузова на изменение углов развала и сходимости управляемых колес автомобиля.

2. Основные теоретические положения Стабилизация управляемых колес. Стабилизирующий момент шины от

продольного и поперечного наклонов шкворня

Стабилизация управляемых колес — свойство этих колес сопротивляться отклонению под действием внешних сил от положения, соответствующего прямолинейному движению (нейтрального положения), и автоматически возвращаться к этому положению после прекращения воздействия внешних сил.

Возникновение стабилизирующих моментов обусловлено двумя основными причинами: особенностями процессов, происходящих в контакте колеса, катящегося с уводом, и наклонным расположением шкворней.

Боковая реакция Ry, являющаяся равнодействующей элементарных боковых реакций, приложена на расстоянии е от центра контактной площадки и создает стабилизирующий момент шины

Рис. 13. Поперечный наклон оси поворота управляемого колеса

. (31)

. (31)

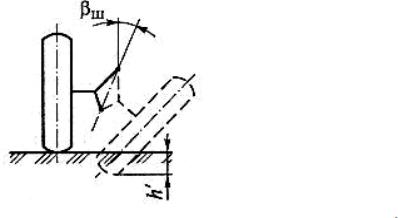

У большинства современных автомобилей каждый шкворень наклонен как в продольной, так и в поперечной плоскостях.

Вследствие поперечного наклона шкворня или оси поворота управляемого колеса (при бесшкворневой подвеске) создается весовой стабилизирующий момент. Поперечный наклон оси поворота, характеризуемый углом βш, при повороте колеса вызывает подъем передней части автомобиля на некоторую

113

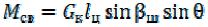

высоту h′ (рис. 13). Весовой стабилизирующий момент приближенно можно рассчитать по формуле

. (32)

. (32)

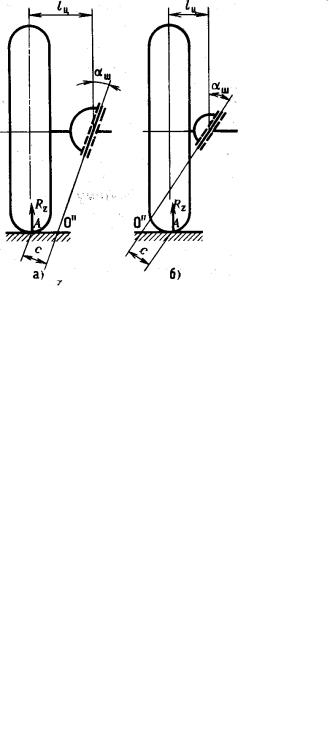

В результате продольного наклона шкворня создается скоростной стабилизирующий момент (рис. 14).

Рис. 14. Продольный наклон оси поворота управляемого колеса

Скоростной стабилизирующий момент определяется по формуле

. (33)

. (33)

Расстояние О′′А (рис. 15) называют плечом обкатки. Оно приближенно может считаться равным плечу с, на котором нормальные реакции, действующие в точках А, создают моменты стремящиеся повернуть колеса относительно шкворней.

Рис. 15. Схема возникновения плеча обкатки:

а – положительного; б - отрицательного

Установка управляемых колес

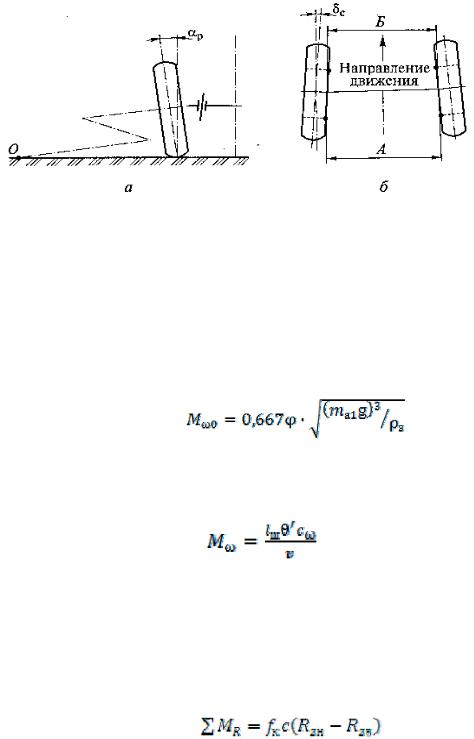

Углом развала управляемых колес αр называется угол заключенный между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля (рис. 16, а).

114

Угол схождения управляемых колес δс определяется разностью расстояний А и Б между колесами, которые измеряют сзади и спереди по краям обода на высоте оси колес (рис. 16, б).

Рис. 16. Схемы установки управляемых колес:

а – развал; б – схождение; О – точка пересечения продолжения оси колеса с плоскостью дороги; А и Б – расстояние между задними и передними точками регулировки

Усилие на рулевом колесе

При повороте управляемых колес на месте момент сопротивления вызывается скольжением элементов контактно-опорной поверхности колеса и может быть приближенно рассчитан по формуле

. (34)

При повороте управляемых колес во время движения момент сопротивления обусловлен только упругими угловыми деформациями шины и будет равен

, |

(35) |

где сω – угловая жесткость шины.

Продольные силы создают относительно шкворней моменты MR=Rx1·c (где с — плечо обкатки). При повороте, когда происходит перераспределение нормальных реакций, нарушается и равенство продольных сил. Если управляемый мост неведущий, то продольными реакциями являются силы

сопротивления качению, тогда суммарный момент обоих колес |

|

, |

(36) |

где Rzн и Rzв – нормальные реакции на наружном и внутреннем колесах.

Если усилитель рулевого привода отсутствует, то при входе в поворот водитель должен приложить к рулевому колесу силу Рр, которая на плече Rр, равном радиусу рулевого колеса, создает момент, равный, с учетом передаточного числа uру рулевого управления и его КПД ηру, сумме стабилизирующих моментов, действующих на колеса

115

, (37)

где uру – передаточное число рулевого механизма; ηру – КПД рулевого управления.

При удержании рулевого колеса с постоянным углом αр сумма стабилизирующих моментов уравновешивается как моментом PpRp, так и моментом сил трения в рулевом управлении. В этом случае

, (38)

где η′ру – КПД рулевого управления при передаче сил от колес к рулевому колесу (обратный КПД).

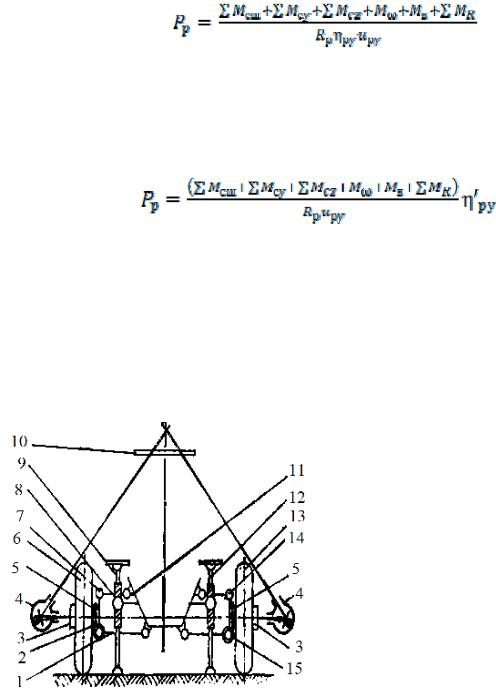

3. Описание лабораторной установки

Испытания проводят на стенде состоящим из переднего моста автомобиля в сборе с рулевым управлением и оптического стенда контроля углов установки управляемых колес.

Рис. 17. Схема стенда для исследования кинематики направляющего устройства независимой подвески: 1 — нижний рычаг; 2— стойка; 3— зеркало; 4— оптические проекторы;

5 — шкворень; 6, 13—колеса; 7, 14, 15 — резьбовые пальцы; 8 — верхний рычаг; 9, 12 — винты вертикального перемещения; 10 — экран; 11—поперечная балка

Схема стенда показана на рис. 17. Независимая подвеска состоит из направляющего устройства и упругого элемента, снятого с подвески. Направляющее устройство включает в себя верхний и нижний рычаги 1 и 8, шарнирно закрепленные на поперечной балке 11 автомобиля и соединенные наружными концами стойкой 2 с помощью резьбовых пальцев 15 и 14. Средней своей частью каждый палец установлен во втулке, закрепленной в верхнем и нижнем ушке стойки с помощью стяжного болта. Поворотом эксцентриковой втулки нижнего пальца 15 осуществляется регулировка угла развала управляемых колес. Поворотом резьбовой втулки верхнего пальца 14 регулируют угол наклона шкворня в продольной плоскости. Пальцы

116

закреплены гайками. Вдоль стойки 2 расположен шкворень 5, с помощью которого соединяется поворотный кулак с цапфой, на котором устанавливается ступица управляемого колеса. Рулевые тяги на схеме не показаны.

Сбоку каждого из колес стационарно закреплены оптические проекторы 4. Их лучи света, отражаясь от зеркала 3, зафиксированных на колесах 6 и 13, проектируются проекторами на экран 10. На рис. 17 оптические приборы условно повернуты. Вертикальные перемещения кузова осуществляются винтами 9 и 12.

Настройка стенда

Для работы на стенде под управляемые колеса подкладываются скользящие площадки.

Они необходимы для предоставления свободы перемещения нижних частей колес, так как при вертикальных колебаниях кузова изменяется колея передних колес. Вращением винтов вертикальных перемещений кузова устанавливают нижние рычаги подвески в горизонтальное положение, соответствующее полной нагрузке автомобиля. Эксцентриковыми втулками, ставя их в различные крайние положения, определяют по экрану развалы колес, равные 0. Регулировочными втулками поперечных рулевых тяг делают сходимость колес, равную 0. Винтами вертикальных перемещений кузова ставят его в крайнее нижнее положение. С помощью этих операций стенд подготовлен к работе.

4. Методика проведения работы

При вертикальных перемещениях кузова изменяются развалы колес, так как рычаги подвески 1 и 8 разной длины. Эти изменения развалов колес вызывают отклонения светящегося луча, отражающегося от зеркал, зафиксированных на колесах. С помощью стационарно закрепленных оптических проекторов отклонения светящегося луча вызывают отклонения светящихся точек на экране стенда. По точкам определяются искомые параметры. При изменении углов развала колес светящиеся точки перемещаются по вертикали. Изменения сходимости управляемых колес зависят от того, где расположены точки опор рулевых боковых поперечных тяг по отношению к точкам опор нижних рычагов подвески.

Изменение сходимости колес вызывает отклонение светящегося луча (отклонение светящихся точек на экране стенда) с помощью зеркал, зафиксированных на колесах, и оптических проекторов. При изменении сходимости колес светящиеся точки перемещаются по горизонтали.

117

Вертикальные перемещения кузова осуществляются специальными винтами. Поднимая кузов на 10 мм, винты надо вращать на одно и то же число оборотов. При этом следить по прибору, чтобы крен кузова был равен нулю. После этого фиксируются отклонения светящихся точек на экранах, соответствующие углам развала и сходимости управляемых колес. Аналогично проводится получение экспериментальных значений углов развала и сходимости колес для перемещения кузова на 20, 30, 40, 50, 60, 70 мм. Раздельная запись экспериментальных значений сходимости делается для того, чтобы можно было проанализировать изменение сходимости каждого из колес.

Замеры, фиксируемые в процессе испытаний

При проведении испытаний делаются следующие замеры:

1.Вертикальное перемещение кузова при нулевом крене.

2.Угол развала управляемых колес по отклонению светящейся точки на экране стенда по вертикали.

3.Сходимость управляемых колес по отклонению светящейся точки на экране стенда по горизонтали.

Экспериментальные данные вносятся в табл. 5.

Таблица 5

Зависимость углов развала и сходимости управляемых колес от вертикальных перемещении кузова

Вертикальные |

Угол развала |

Сходимость |

|||

управляемых колес, град |

управляемых колес, град |

||||

перемещения кузова, |

|||||

мм |

левый |

правый |

левый |

правый |

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Содержание отчёта

1.Цель работы.

2.Описание лабораторной установки.

3.Порядок проведения работы.

4.Экспериментальные данные.

5.Зависимость углов развала и сходимости управляемых колес от вертикальных перемещений кузова для каждого из колес.

6.Кинематическая схема независимой подвески.

7.Схемы положений эксцентриковых регулировочных втулок, стоек и верхних рычагов подвески обоих колес, при которых проводились испытания.

8.Схема положения правой рулевой боковой поперечной тяги по

118