- •Расчет автомобиля ваз-2106

- •Пояснительная записка нуат 459323.001

- •1. Сцепление

- •1.1 Определение усилия на педали сцепления

- •1.2 Определение показателей износостойкости сцепления.

- •1.3 Расчет коэффициента запаса сцепления при износе накладки на 1мм.

- •Прочностной расчет ступицы ведомого диска

- •2. Рулевое управление

- •2.1. Кинематический расчет рулевого привода

- •2.2 Определение усилия на рулевом колесе при повороте колес на месте

- •2.3 Прочностной расчет рулевого механизма и рулевого привода.

- •2.4 Расчет гидроусилителя, определение производительности и необходимой мощности на привод насоса гидроусилителя

- •3. Тормозное управление

- •3.2 Определение Показателей износостойкости тормозного механизма.

- •Расчет тормозного привода.

- •4. Подвеска автомобиля

- •4.1. Измерители плавности хода автомобиля

- •4.2 Расчет упругих элементов

- •4.3 Расчет направляющего устройства

- •4.4 Демпфирующие элементы.

- •Заключение

2.4 Расчет гидроусилителя, определение производительности и необходимой мощности на привод насоса гидроусилителя

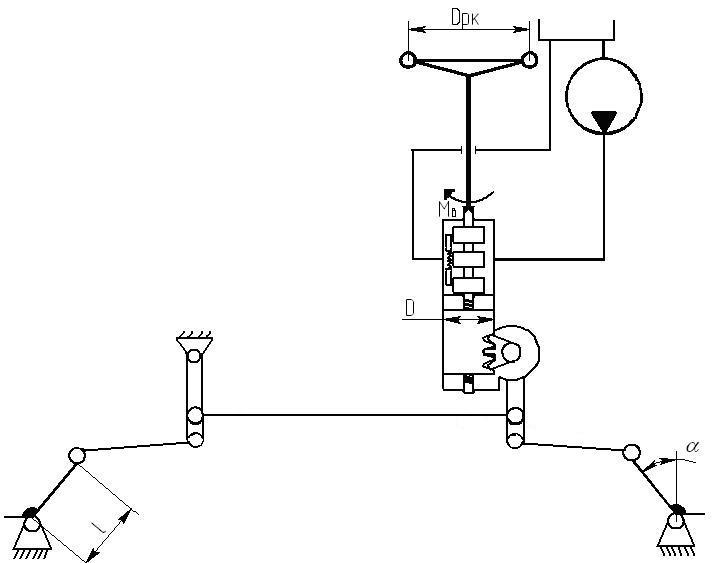

Расчет гидроусилителя рулевого управления начинается с определения момента сопротивления повороту управляемых колес Мс на сухом асфальте при полностью нагруженном автомобиле и сводится к последующему определению: размеров исполнительного цилиндра, распределителя, диаметра трубопроводов, производительности гидронасоса и мощности, затрачиваемой на его привод.

Рабочий объем силового цилиндра определяется исходя из работы Ау, совершаемой

усилителем.

Рисунок 2.5. Расчетная схема гидроусилителя.

Определим усилие сопротивления на поршне:

![]() (2.21)

(2.21)

Где:![]() -

момент на валу сошки:

-

момент на валу сошки:![]() ;

(2.22)

;

(2.22)

![]() -момент

сопротивления на колесе.

-момент

сопротивления на колесе.

![]() -радиус

сектора.

-радиус

сектора.

![]() - КПД рулевого привода.

- КПД рулевого привода.

![]()

![]()

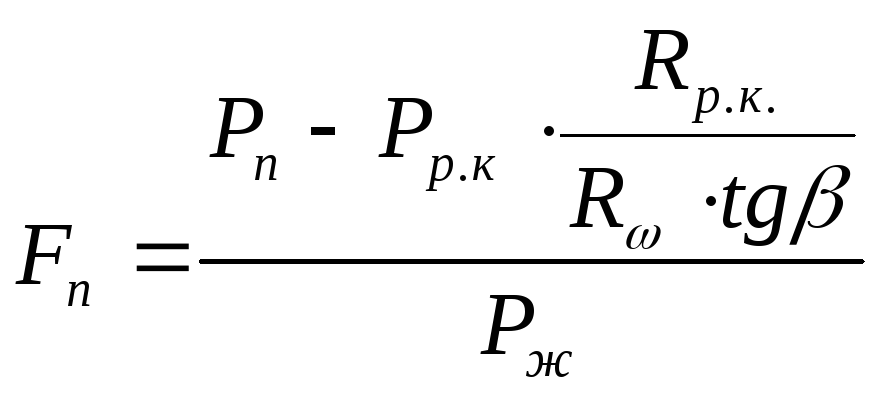

Рабочая площадь поршня определяется по формуле:

(2.23)

(2.23)

![]() -

принимаем минимальное усилие, требуемое

на рулевом колесе 15 Н

-

принимаем минимальное усилие, требуемое

на рулевом колесе 15 Н

![]() =

=![]() -

угол наклона винтовой линии.

-

угол наклона винтовой линии.

![]() мм-

радиус винта.

мм-

радиус винта.

Диаметр цилиндра определяем исходя из того, что поршень выполнен заодно с гайкой и его перемешение происходит по винту. Используем формулу:

![]() ,

(2.24)

,

(2.24)

Где,

![]() - площадь сечения винта.

- площадь сечения винта.

![]()

![]()

Принимаем

![]() ; тогда площадь поршняFП=5,94

см2

; тогда площадь поршняFП=5,94

см2

Так как усилитель интегрированный, то объем цилиндра определяется по формуле:

![]() ,

(2.25)

,

(2.25)

где

![]() - ход поршня, равный ходу гайки по винту;

- ход поршня, равный ходу гайки по винту;

![]()

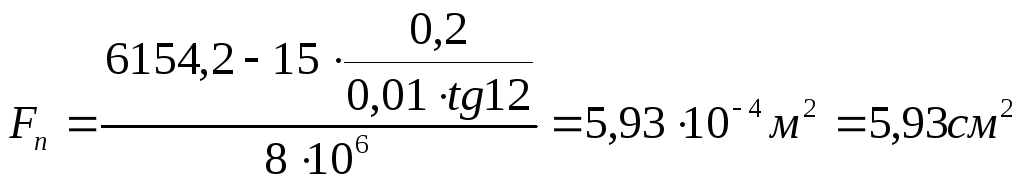

Номинальная производительность насоса определяется по формуле:

(2.26)

(2.26)

где![]() максимальная скорость поворота рулевого

колеса,об/с;

максимальная скорость поворота рулевого

колеса,об/с;

αmax= 64·16,4 = 1049,6 град - угол поворота рулевого колеса из одного крайнего положения в другое;

![]() объемный КПД насоса;

объемный КПД насоса;

ΔQ= 0,05Qmax- утечки, при давленииРравном 0,5Рmax.

![]()

Мощность, затрачиваемая на привод насоса, определяется по формуле:

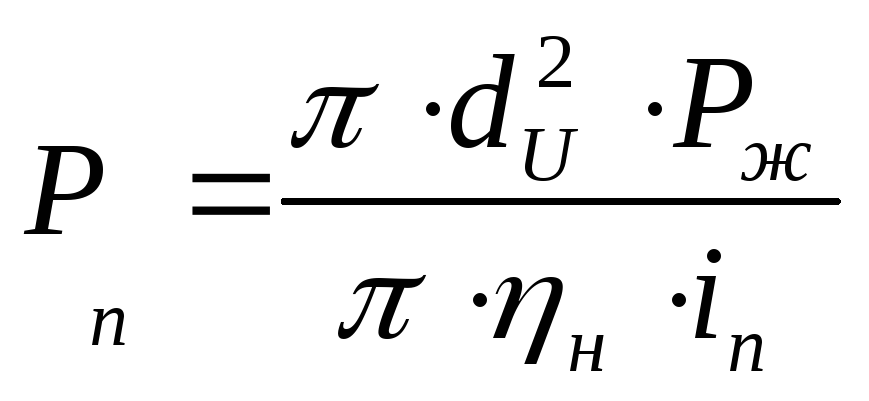

![]() (2.27)

(2.27)

![]()

где

![]() Па

- расчетное давление жидкости

Па

- расчетное давление жидкости

Диаметр трубопроводов:

![]() (2.28)

(2.28)

где v –скорость движения жидкости в трубопроводах:

нагнетательная магистраль:

![]() ;

;

сливная магистраль:

![]() ;

;

всасывающая магистраль:

![]() .

.

Получим:

нагнетательная магистраль:

![]() ;

;

сливная магистраль:

![]() ;

;

всасывающая магистраль:

![]()

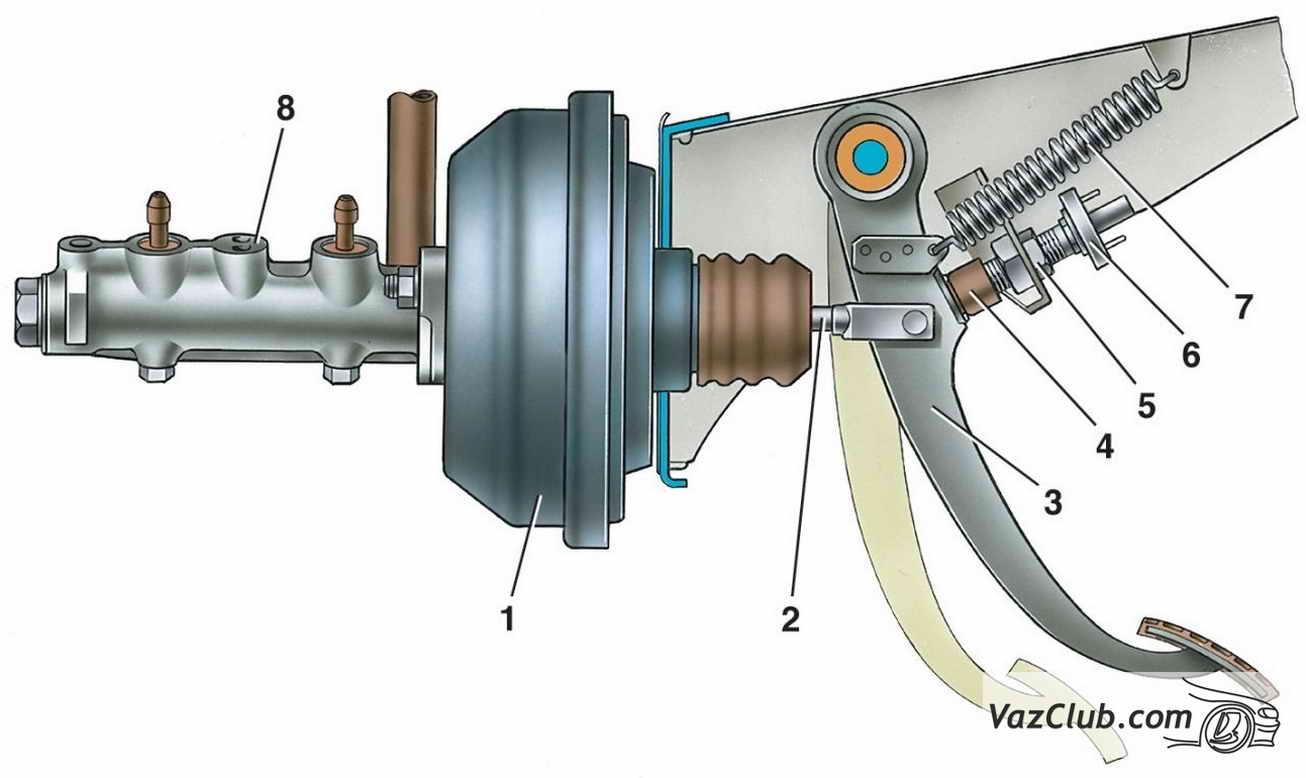

3. Тормозное управление

Тормозное управление автомобиля - это совокупность устройств, предназначенных для создания и изменения искусственного сопротивления движению АТС, с целью управления скоростью движения, в том числе и удержания АТС неподвижным относительно дороги во время стоянки.

Торможения разделяются на рабочие, аварийные, стояночные, а по интенсивности - на служебные и экстренные.

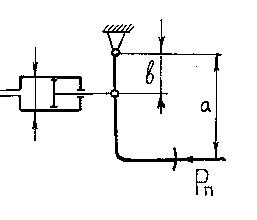

3.1 Определение усилия на педали тормоза (экстренное торможение φ=0,7)

Усилие на тормозной педали определяется по формуле:

(3.1)

(3.1)

где ηн

– КПД привода, принимаем

![]() ;

;

iп = 3,5 – передаточное число педального привода;

iп =a/b ( рис. 3.1)

![]() =19

мм

- диаметр главного цилиндра;

=19

мм

- диаметр главного цилиндра;

![]() - давление в

тормозной системе;

- давление в

тормозной системе;

Рис. 3.1 педальный привод

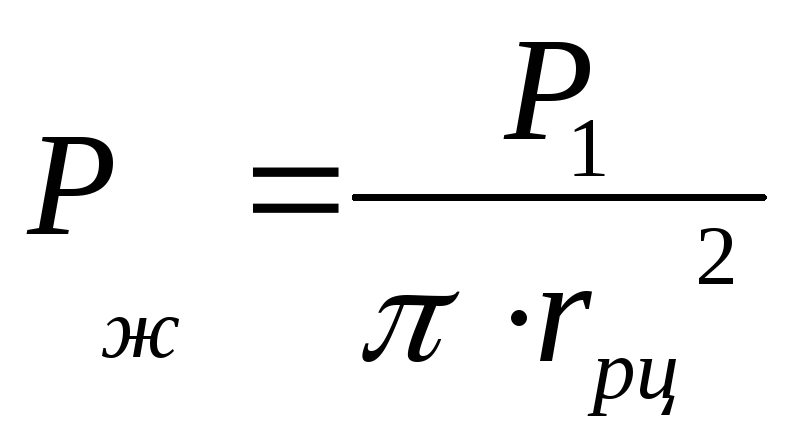

,

(3.2)

,

(3.2)

где

![]() -

радиус рабочего цилиндра.

-

радиус рабочего цилиндра.

Момент в тормозном механизме Mт по абсолютной величине равен тормозному моменту на колесе Mt, который, в свою очередь, определяется следующим образом:

(3.3)

(3.3)

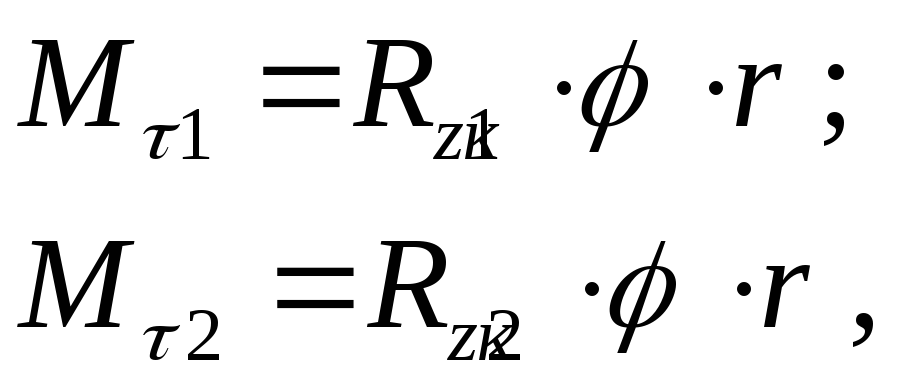

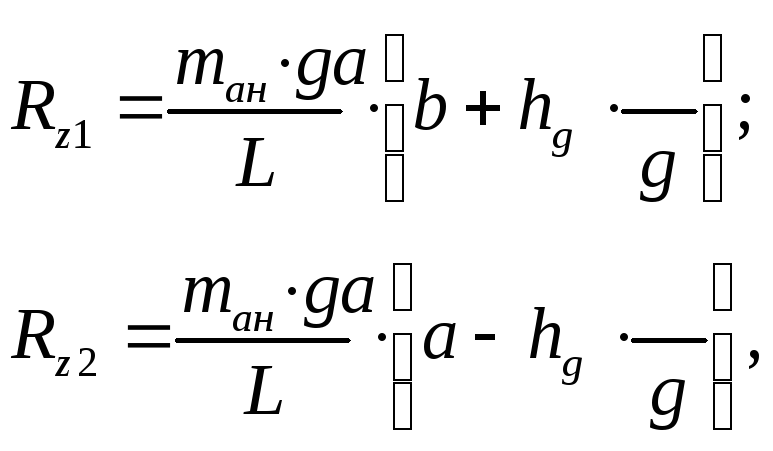

где: Mt1,2- тормозной момент соответственно на передней и задней осях; Rz1,2- нормальные реакции дороги, действующие соответственно на передней и задней осях;

j - коэффициент сцепления.

Величины нормальных реакций при торможении определяются из выражений:

(3.4)

(3.4)

где ma - масса автомобиля; aн - замедление автомобиля;

a,b,hg - координаты центра массы автомобиля;

L - база автомобиля.

Таким образом, получаем:

![]() H;

H;

![]() Н;

Н;

![]() Н•м;

Н•м;

![]() Н•м.

Н•м.

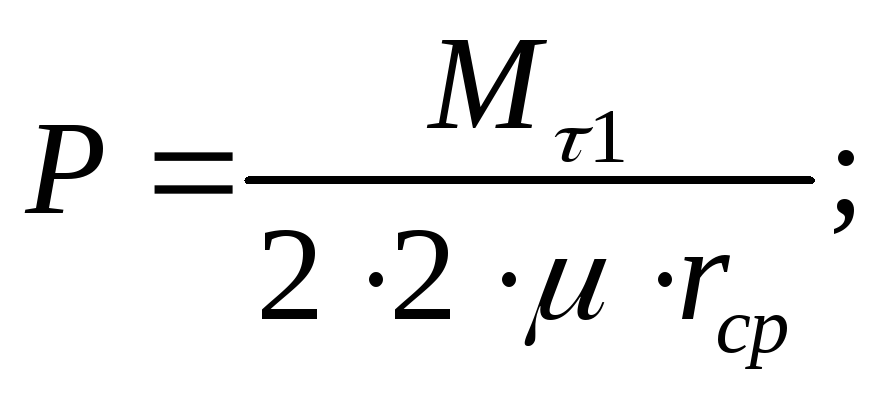

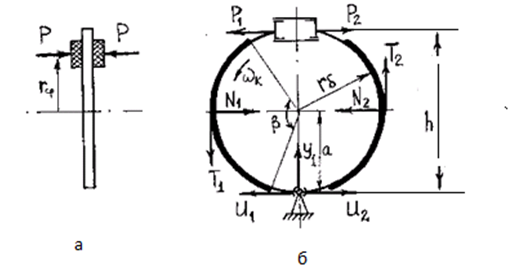

Для передних дисковых тормозных механизмов (рис.3.1,а) тормозной момент Мт определяется зависимостью:

![]() (3.5)

(3.5)

где: m- коэффициент трения (расчетный m=0,35);

rср - средний радиус приложения силы Р к накладке (rср = 0,1025 м).

Приводная сила на передних тормозных механизмах определяется из выражения:

![]() ,

(3.6)

,

(3.6)

откуда:

(3.7)

(3.7)

![]() Н

Н

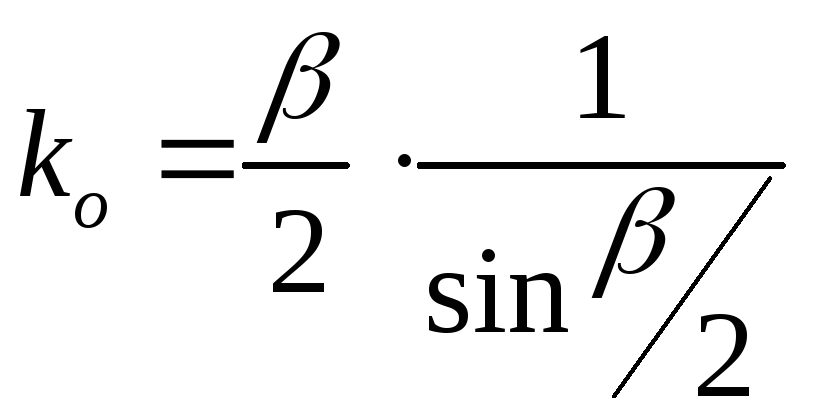

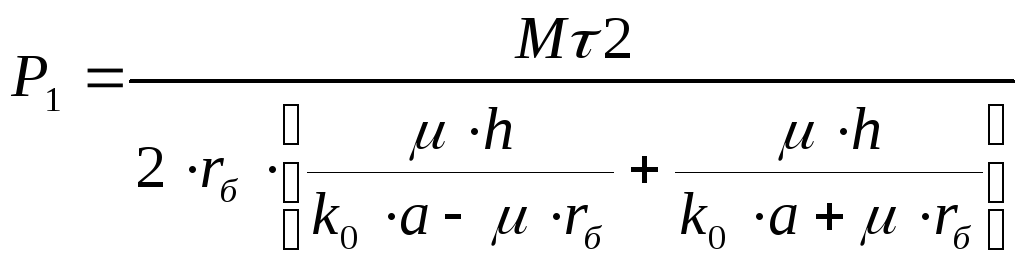

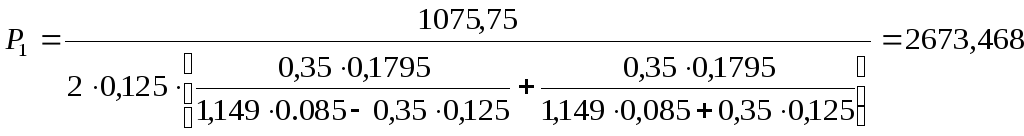

Для задних барабанных механизмов с односторонним расположением опор и равными приводными силами P1=P2 (рис.3.1,б).

![]() .

(3.8)

.

(3.8)

где ![]() – приводная сила на задней оси;

– приводная сила на задней оси;

rб – радиус барабана, м;

μ – коэффициент трения;

h – расстояние от рабочего цилиндра до опоры, м;

a – расстояние от опоры до линии действия реакции, м;

![]() -

коэффициент касательных сил;

-

коэффициент касательных сил;

,

(3.9)

,

(3.9)

где β – угол обхвата колодки, рад.

![]()

Приводная сила на задних тормозных механизмах определяется из выражения:

![]() ,

(3.10)

,

(3.10)

откуда  .

(3.11)

.

(3.11)

Таким образом, получаем

Н

Н

![]() Н

Н

Давление в тормозной системе передних и задних тормозных механизмов соответственно:

![]() (3.12)

(3.12)

где

![]() сила на тормозном механизме;

сила на тормозном механизме;

![]() площадь поршня,

м.

площадь поршня,

м.

![]() МПа, (3.13)

МПа, (3.13)

Давление

в тормозной системе передних тормозных

механизмов больше чем в задних тормозных

механизмов, следовательно принимаем

![]()

Усилие на педали тормоза составит:

![]() Н

Н

Рис. 3.2.