- •Введение

- •1 Анализ систем автоматизации технологического процесса

- •1.1 Основные технологические стадии получения технологического пара

- •1.2 Режимы работы оборудования: пуск, остановка, аварийная остановка

- •1.3 Характеристика производства, план расположения оборудования

- •1.4 Особенности существующей системы управления

- •1.5 Литературный и патентный обзор

- •2 Разработка математической модели процесса управления

- •2.1 Анализ технологического процесса как объекта управления

- •2.2 Обоснование выбора метода управления данным объектом

- •2.3 Структурная схема проектируемой системы управления

- •2.4 Математическая модель процесса

- •2.5 Анализ существующих нелинейностей

- •3 Синтез системы автоматического управления технологическим процессом

- •3.1 Расчет коэффициентов передаточной функции модели

- •3.2 Расчет параметров системы регулирования при использовании локальных аср и их моделтрование

- •3.3 Расчет параметров системы регулирования при использовании многоконтурной аср и ее моделирование

- •3.4 Анализ влияния нелинейности и моделирование аср

- •4 Разработка схем автоматизации технологического процесса

- •4.1 Определение категории помещения, где будут установлены тса, по взрыво- и пожароопасности для обоснования классов тса и потребности в искрозащите

- •4.2 Подбор и обоснование технических средств

- •4.3 Комплектация микропроцессорных средств регулирования с распределением параметров контроля и регулирования по модулям

- •4.4 Выбор оборудования для сопряжения локальных (полевых) контуров регулирования с асутп верхнего уровня

- •4.5 Выбор щитов, кросс шкафов, кабельных трасс (способ прокладки, длина линий) и уточнение их места расположения

- •4.6 Расчет теплового баланса шкафа управления

- •Заключение

- •Список использованных источников

2 Разработка математической модели процесса управления

2.1 Анализ технологического процесса как объекта управления

Цель

процесса парообразования – получение

технологического пара ( ).

).

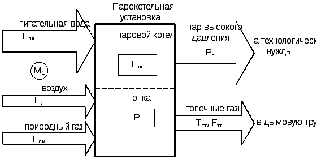

Процесс осуществляется в парокотельной установке, которая состоит из двух основных частей: парового котла (процесс парообразования) и топки (процесс сжигания топлива).

В паровой котел непрерывно поступает питательная вода (Fпв=25000 л/ч), компенсирующая потери при парообразовании. Уровень питательной воды внутри котла должен быть постоянным (Lпв=0,9 м) и поддерживаться за счет изменения расхода питательной воды. Выработка пара паровым котлом зависит от количества тепла, выделившегося в топке при сгорании топлива - природный газ (Fпг=0,63-0,72 т/ч). Для поддержания пламени в топку нагнетается воздух с коэффициентом избытка α=1.2. Показателем соответствия между подачей в топку природного газа и воздуха (Fв=0,76-0,87 т/ч) и удалением продуктов сгорания служит разряжение в топочной камере (P=30 кПа).

В результате процесса парообразования на выходе получаем пар высокого давления (Pп =2 МПа).

Продукты горения – топочные газы отводятся в дымовую трубу (Tтг=350 ℃).

Постоянную теплотворную способность природного газа необходимо стабилизировать соотношением расходов системы «воздух – природный газ» путем изменения подачи воздуха в топку. Для поддержания уровня питательной воды внутри парового котла изменяется расход питательной воды на входе в него. Разряжение в топке поддерживается изменением расхода топочных газов.

При построении систем автоматизации производственных процессов определяют технологические параметры, подлежащие контролю и регулированию, а так же выявляют точки введения управляющих воздействий и каналы их прохождения по объекту. С этой целью составляют схему взаимных воздействий технологических параметров объекта, выделяют основные и дополнительные каналы прохождения сигнала, а затем выявляют контуры регулирования, компенсирующие колебания технологических параметров на входе аппарата. При необходимости контуры регулирования связывают между собой, и контролируемые величины выбирают так, что бы их число было минимальным, но достаточным для полного представления о ходе протекания технологического процесса.

Исходя из технологической схемы процесса, описанной выше, можно составить схему материальных потоков (рис. 2.1).

Рисунок 2.1 – Схема материальных потоков процесса получения пара

2.2 Обоснование выбора метода управления данным объектом

При построении систем автоматизации производственных процессов определяют технологические параметры, подлежащие контролю и регулированию, а так же выявляют точки введения управляющих воздействий и каналы их прохождения по объекту. С этой целью составляют схему взаимных воздействий технологических параметров объекта, выделяют основные и дополнительные каналы прохождения сигнала, а затем выявляют контуры регулирования, компенсирующие колебания технологических параметров на входе аппарата. При необходимости контуры регулирования связывают между собой, и контролируемые величины выбирают так, что бы их число было минимальным, но достаточным для полного представления о ходе протекания технологического процесса.

Управляющие воздействия вносят с помощью исполнительных устройств, которые изменяют материальные или тепловые потоки. При разработке АСР выбирают один или несколько показателей эффективности процесса, устанавливают необходимые ограничения, находят статические и динамические характеристики объекта регулирования. Анализ статических характеристик позволяет оценить степень влияния одних величин на другие и выявить те регулируемые величины, которые оказывают максимальное воздействие на процесс. Если в объекте имеется несколько независимых величин, их регулируют раздельно, вводя соответствующие контуры регулирования. В объектах с зависимыми регулируемыми величинами используются контуры регулирования, в которых учитывается степень воздействия управляющих сигналов на регулируемые величины.

В нашем случае система автоматического управления процесса состоит из следующих контуров регулирования:

САР расхода природного газа. Для стабилизации расхода природного газа на входе в топку установлен расходомер Метран-350-MFA-G-050 (6-1) сигнал с которых поступает модуль аналогового ввода контроллера. С контроллера (модуль дискретного вывода) сигнал поступает на пускатель ПБР-3А (6-3), а затем на исполнительный механизм типа МЭО--99К, который связан с частотным приводом для изменения расхода природного газа на входе в топочную камеру.

САР уровня питательной воды внутри парового котла. Для поддержания уровня питательной воды внутри котла установлен радарный уровнемер ВМ 70 Р (3-1), с унифицированным выходным сигналом, выход с которого поступает на модуль аналогового ввода контроллера. C контроллера (модуля дискретного вывода) сигнал поступает на пускатель ПБР-3А (2-3), а затем на исполнительный механизм типа МЭО-99К, который связан с регулирующим органом (2-2) расхода питательной воды на входе в паровой котел.

САК давления разрежения в топке. Для поддержания давления разряжения в топке служит датчик давления-разрежения Метран-100-ДИВ-1351 (4-1) с унифицированным выходным сигналом, выход с которого поступает на модуль аналогового ввода контроллера. C контроллера (модуля дискретного вывода) сигнал поступает на частотный привод дымососа, который установлен для отвода топочных газов на выходе из парового котла.

САК давления пара на выходе из парового котла. Для стабилизации давления пара на выходе из парового котла служит датчик избыточного давления Метран-100-ДИ-1170 (1-1) с унифицированным выходным сигналом, выход с которого поступает на модуль аналогового ввода контроллера.

САК температуры топочных газов. Для измерения температуры топочных газов (7-1) используется термопреобразователь сопротивления с унифицированным выходным сигналом ТХАУ Метран- 271. Далее сигнал поступает на вход модуля аналогового ввода контроллера.

САК расхода питательной воды. Для измерения расхода питательной воды (2-1) используется вихревой расходомер Метран-350-MFA-G-050. Далее сигнал поступает на вход модуля аналогового ввода контроллера.