- •Введение

- •1 Анализ систем автоматизации технологического процесса

- •1.1 Основные технологические стадии получения технологического пара

- •1.2 Режимы работы оборудования: пуск, остановка, аварийная остановка

- •1.3 Характеристика производства, план расположения оборудования

- •1.4 Особенности существующей системы управления

- •1.5 Литературный и патентный обзор

- •2 Разработка математической модели процесса управления

- •2.1 Анализ технологического процесса как объекта управления

- •2.2 Обоснование выбора метода управления данным объектом

- •2.3 Структурная схема проектируемой системы управления

- •2.4 Математическая модель процесса

- •2.5 Анализ существующих нелинейностей

- •3 Синтез системы автоматического управления технологическим процессом

- •3.1 Расчет коэффициентов передаточной функции модели

- •3.2 Расчет параметров системы регулирования при использовании локальных аср и их моделтрование

- •3.3 Расчет параметров системы регулирования при использовании многоконтурной аср и ее моделирование

- •3.4 Анализ влияния нелинейности и моделирование аср

- •4 Разработка схем автоматизации технологического процесса

- •4.1 Определение категории помещения, где будут установлены тса, по взрыво- и пожароопасности для обоснования классов тса и потребности в искрозащите

- •4.2 Подбор и обоснование технических средств

- •4.3 Комплектация микропроцессорных средств регулирования с распределением параметров контроля и регулирования по модулям

- •4.4 Выбор оборудования для сопряжения локальных (полевых) контуров регулирования с асутп верхнего уровня

- •4.5 Выбор щитов, кросс шкафов, кабельных трасс (способ прокладки, длина линий) и уточнение их места расположения

- •4.6 Расчет теплового баланса шкафа управления

- •Заключение

- •Список использованных источников

Введение

Разработка и внедрение автоматизированных систем управления технологическими процессами (АСУ ТП) являются основной тенденцией развития современного промышленного производства.

Системы АСУ ТП в настоящее время нашли широкое применение, поскольку позволяют значительно увеличить точность выполняемых технологических операций, снизить количество людей необходимое для производственного процесса, а также в значительной степени снизить влияние человеческого фактора на производственный процесс. Все это приводит к значительному снижению производственных затрат и как следствие увеличивает конкурентоспособность предприятия.

Цели автоматизации – повышение эффективности и производительности труда, повышение качества продукции, оптимизация планирования и управления, освобождение человека от работы во вредных условиях.

Комплексная автоматизация процессов (аппаратов) химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств (контроля, регулирования, сигнализации и др.), но и автоматическое управление пуском и остановкой аппаратов для ремонтных работ в критических ситуациях.

В курсовом проекте предлагается внедрение автоматизированной системы управления технологическим процессом получения технического пара, позволяющей усовершенствовать производственный процесс. Предлагается построить систему автоматизации на базе программируемого логического контроллера Allen Bredley. Система позволяет значительно облегчить труд оперативного персонала за счет облегчения принятия решения и сосредоточения информации. Значительное повышение точности регулирования технологических параметров позволяет улучшить качество продукции, уменьшить влияние качества сырья на готовую продукцию, увеличить коэффициент полезного действия.

1 Анализ систем автоматизации технологического процесса

1.1 Основные технологические стадии получения технологического пара

Основным типом тепловой электрической станции на органическом топливе являются паротурбинные электростанции, которые делятся на конденсационные (КЭС), вырабатывающие только электрическую энергию, и теплоэлектроцентрали (ТЭЦ), предназначенные для выработки тепловой и электрической энергии.

Паротурбинные электростанции отличаются возможностью сосредоточения огромной мощности в одном агрегате, однако эффективность использования теплоты сжигаемого топлива не столь высока рисунок 1.1, в силу физических свойств рабочего вещества энергетических установок – воды и пара.

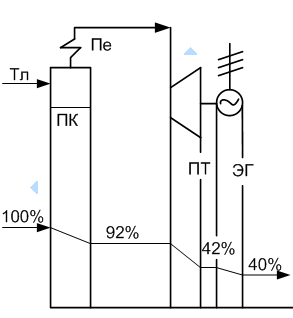

Тл – топливо; ПК – паровой котел; Пе – пароперегреватель; ПТ – паровая турбина; ЭГ - электрогенератор

Рисунок 1.1 – Эффективность преобразования энергии топлива в электрическую энергию

Основными тепловыми агрегатами паротурбинной КЭС являются паровой котел и паровая турбина. Паровой котел представляет собой систему поверхностей нагрева для производства пара из непрерывно поступающей в него воды путем использования тепла, выделяющегося при сжигании топлива. Поступающую в паровой котел воду называют питательной водой. Питательная вода в котле подогревается до температуры насыщения, испаряется, а полученный насыщенный пар затем перегревается.

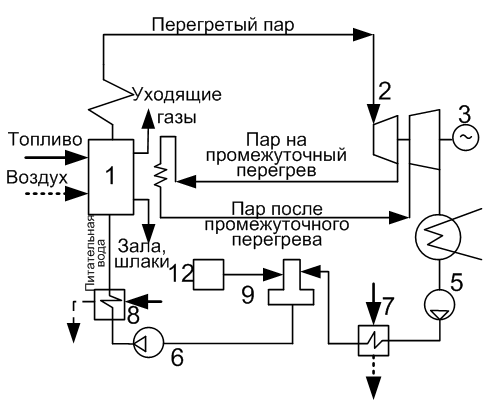

Полученный перегретый пар высокого давления поступает в турбину, где его тепловая энергия превращается в механическую энергию вращающегося вала турбины. С последним связан электрический генератор, в котором механическая энергия превращается в электрическую. Тепловая схема КЭС представлена на рисунке 1.2:

1 – паровой котел; 2 – паровая турбина; 3 –электрический генератор; 4 – конденсатор; 5 –конденсатный насос; 6 – питательный насос; 7 – подогреватель низкого давления (ПНД); 8 – подогреватель высокого давления (ПВД); 9 – дэаэратор; 10 - подогреватель сетевой воды; 11 – промышленный отбор пара; 12 – водоподготовительная установка.

Рисунок 1.2 – Тепловая схема КЭС

На современных КЭС с агрегатами единичной электрической мощности 100 МВт и выше применяют промежуточный перегрев пара, при котором частично отработанный пар из промежуточных ступеней турбины возвращают в паровой котел. Обычно применяют однократный промежуточный перегрев пара, обеспечивающий заметное повышение работоспособности пара. В отдельных установках большой мощности применяют двойной промежуточный перегрев. Промежуточный перегрев пара увеличивает перегрев КПД турбинной установки и соответственно снижает удельный расход пара на выработку электроэнергии и расход топлива в паровой котел. Промежуточный перегрев пара снижает также влажность пара в последних ступенях низкого давления турбины и тем самым, уменьшает эрозионный износ лопаток. Отработавший пар из турбины поступает в конденсатор, где теплота конденсации пара (значительная часть тепловой энергии пара) передается охлаждающей воде и далее рассеивается в окружающей среде. Полученный конденсат перекачивают конденсатными насосами через ПНД в деаэратор, где конденсат доводится до кипения при давлении деаэратора, освобождаясь при этом от растворенных в воде газов (главным образом от коррозионно-опасных кислорода и углекислоты). Сюда же поступает очищенная добавочная вода, компенсирующая потери пара и конденсата в цикле. Из деаэратора вода питательным насосом через ПВД подается в паровой котел под давлением, превышающем давление пара на выходе из котла. Подогрев конденсата в ПНД и питательной воды в ПВД производится теплотой конденсирующегося пара, отбираемого из ступеней турбины. Этот процесс называют регенеративным подогревом воды. Регенеративный подогрев заметно повышает КПД паротурбинной установки. Т.о., на КЭС (рисунок 1.2) паровой котел в основном питается конденсатом производимого им пара.

В число устройств и механизмов, обеспечивающих работу парового котла входят: топливоприготовительное оборудование, питательные насосы, дутьевые вентиляторы, подающие в котел воздух для горения, дымососы, служащие для удаления продуктов сгорания через дымовую трубу в атмосферу, и другое вспомогательное оборудование, необходимое для обеспечения эксплуатации котла. Паровой котел вместе с комплексом перечисленного оборудования составляют котельную установку. Следовательно, понятие «котельная установка» шире понятия «паровой котел».

Современная мощная котельная установка представляет собой сложное техническое сооружение, в котором все рабочие процессы полностью механизированы и автоматизированы; для повышения надежности работы ее оснащают автоматической защитой от аварии.

Тенденции развития паровых котлов – это увеличение единичной мощности, повышение начального давления пара и его температуры, применение промежуточного перегрева пара, полная механизация и автоматизация управления, изготовление и поставка оборудования крупным блоком для облегчения и ускорения монтажа.