- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Сергеев Николай Николаевич

- •Материаловедение

- •Учебное пособие

- •Историческая справка

- •1. Классификация материалов

- •2. Кристаллическое строение металлов и

- •2.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •3. Кристаллизация

- •4. Полиморфные превращения

- •5. Основные свойства металлов и сплавов

- •5.1. Напряжение и деформация

- •5.1.1. Напряжение. Тензор напряжений

- •5.1.2. Деформации. Тензор деформаций

- •5.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •5.1.4. Упругая и пластическая деформация

- •5.1.5. Механизм пластической деформации

- •5.2. Классификация механических испытаний

- •5.4. Статистическая обработка результатов механических испытаний

- •5.5. Разрушение

- •5.6. Наклеп

- •5.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •6. Теория сплавов

- •6.1. Механическая смесь

- •6.2. Химическое соединение

- •6.3. Твердые растворы

- •7. Диаграммы состояния

- •7.1. Общие сведения о построении диаграмм состояния

- •7.2. Типы диаграмм состояния

- •7.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •7.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •7.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •7.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •Б) Диаграмма с неустойчивым химическим соединением

- •7.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •7.3. Связь между свойствами сплавов и типом диаграммы

- •8. Железо и его сплавы

- •8.1. Диаграмма железо-углерод

- •8.1.1. Компоненты и фазы в системе железо - углерод

- •8.2. Стали

- •8.2.1. Влияние постоянных примесей на свойства стали

- •8.2.2. Маркировка углеродистых сталей общего назначения

- •8.2.3. Классификация и маркировка легированных сталей

- •8.2.4. Легированные конструкционные стали

- •8.2.4.1. Строительные низколегированные стали

- •8.2.4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •8.2.4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •8.2.4.4. Шарикоподшипниковые стали

- •8.2.4.5. Износостойкие стали

- •8.2.4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •8.2.5. Инструментальные материалы

- •8.2.5.1. Углеродистые и легированные инструментальные стали

- •8.2.5.3. Быстрорежущие стали

- •8.2.5.4. Твердые сплавы

- •8.2.6. Стали и сплавы с особыми физическими свойствами

- •8.3.1. Марки чугунов

- •9. Общие положения термической обработки

- •9. 1. Температура и время термической обработки

- •9.2. Классификация видов термической обработки

- •9.3. Основные виды термической обработки стали

- •9.4. Четыре основных превращения в стали

- •9.5. Образование аустенита

- •9.6. Рост аустенитного зерна

- •9.7. Распад аустенита

- •9.8. Мартенситное превращение

- •9.9. Бейнитное превращение

- •9.10. Превращения при отпуске

- •9.11. Влияние термической обработки на свойства стали

- •10. Химико-термическая обработка

- •11. Термомеханическая обработка

- •12. Цветные металлы и сплавы

- •12.1. Медь и ее сплавы

- •12.2. Алюминий и его сплавы

- •12.3. Титан и его сплавы

- •12.4. Антифрикционные сплавы

- •13. Порошковые материалы

- •13.1. Конструкционные порошковые материалы

- •13.2. Фрикционные порошковые материалы

- •13.3. Пористые фильтрующие элементы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

1. Характеристика микроанализа

Микроскопический анализ заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопа. Наблюдаемая структура называется микроструктурой. В зависимости от требуемого увеличения для четкого наблюдения всех присутствующих фаз, их количества, формы и распределения, т. е. структуры в целом, в микроскопах используют:

1. Белый свет и обычные оптические системы, меняющиеся комбинацией стеклянных линз и призм (оптическая микроскопия)

2.Электронные лучи или точнее поток электронов, для создания оптических систем, для которых необходимо применять электромагнитные или электростатические линзы (электронная микроскопия).

Применение различного излучения и поэтому различных конструкций микроскопов — оптических и электронных — требует разной специальной подготовки объектов и особых методов расшифровки наблюдаемых изображений.

2. Методы оптической микроскопии

Исследование структуры методом оптической микроскопии, предложенное П. П. Аносовым в 1831 г., широко используется для изучения строения металлов и для технического контроля их качества в промышленности.

Это объясняется тем, что между структурой металла, видимой в оптическом микроскопе (при использовании белого света), и многими его свойствами существует определенная, хотя и качественная связь. Микроанализ позволяет во многих случаях объяснить причины изменения свойств сплавов в зависимости от изменения химического состава и условий обработки.

Применение белого света позволяет наблюдать структуру металлов при общем увеличении от нескольких десятков до 1500 раз.

Как правило, микроанализ проводят сначала при небольшом увеличении, а затем в зависимости от строения обнаруживаемой структуры и целей исследования — при больших увеличениях, просматривая в каждом случае ряд участков шлифа.

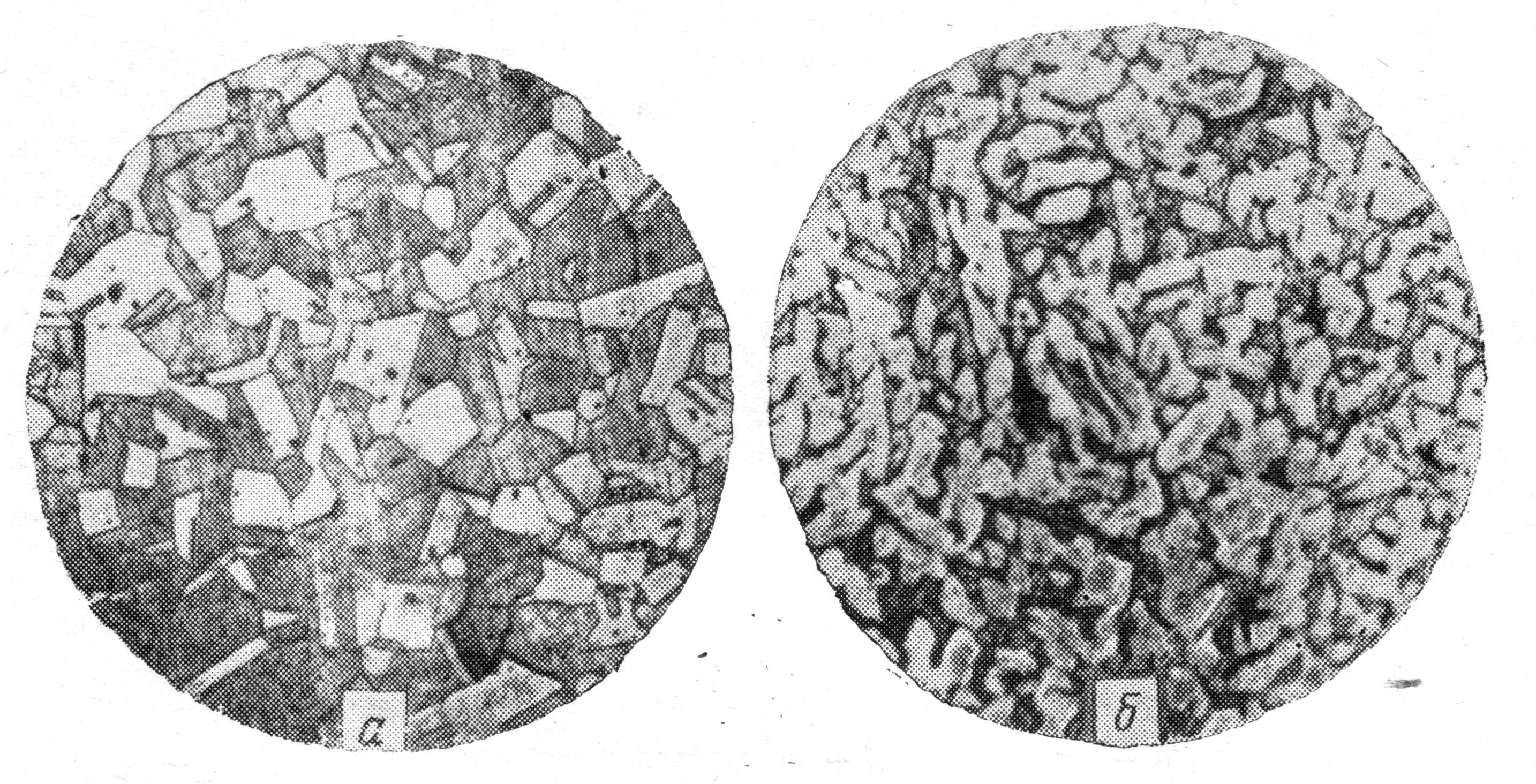

Определение фазового состава и структуры сплавов в условиях равновесия

Чистые металлы и однофазные сплавы (твердые растворы) имеют в литом состоянии характерную дендритную структуру (рис.61, б), а после пластической деформации и отжига, приводящего металл в равновесное состояние, структура состоит из сравнительно одинаковых по форме зерен (равноосных полиэдров) (рис. 61, а).

Применяя глубокое травление, в этих структурах можно выявить так называемые фигуры травления — геометрически правильные углубления или выступы, ограниченные определенными кристаллографическими плоскостями. Измеряя углы между гранями или определяя направления ребер на фигурах травления, можно установить ориентировку каждого кристаллита и, следовательно, ориентировку всей совокупности кристаллитов. Наконец, на однофазных сплавах можно выявить дислокации, представляющие собой особый вид линейных дефектов кристалла. Они выявляются по специальным фигурам травления — группировкам пятен травления. Эти пятна связаны с более сильной травимостью металла в области выхода скопления дислокаций на поверхность, а также со скоплением примесей на дислокациях. Для выявления пятен травления применяют различные реактивы, зависящие от природы металла и требующие особенно тщательной подготовки поверхности микрошлифа, исключающей механическое воздействие. По расположению пятен травления можно определить особенности тонкого строения кристалла — размеры блоков и степень их дезориентации. По числу пятен травления можно вычислить плотность дислокаций.

Многофазные, в том числе двухфазные, сплавы имеют более сложную структуру, состоящую из различного сочетания фаз, например в виде эвтектики, эвтектоида и др.

На рис. 43, б показана структура эвтектического чугуна. Если сравнить структуру эвтектоида железоуглеродистых сплавов (рис. 44, ж) со структурой эвтектики, то видно, что обе структуры имеют тонкое строение, однако эвтектоид является более дисперсным, так как образуется при распаде твердого раствора, когда процессы диффузии протекают более замедленно.

В многофазных сплавах, не соответствующих по химическому составу точно эвтектической концентрации, наряду с эвтектикой выделяется также избыточная фаза (рис. 43, а, в; 44, б-е, з).

Избыточная фаза, кристаллизующаяся из жидкости, имеет обычно форму крупных зерен или дендритов; это связано с особенностями роста избыточной фазы в процессе застывания сплава в интервале температур между ликвидусом и солидусом.

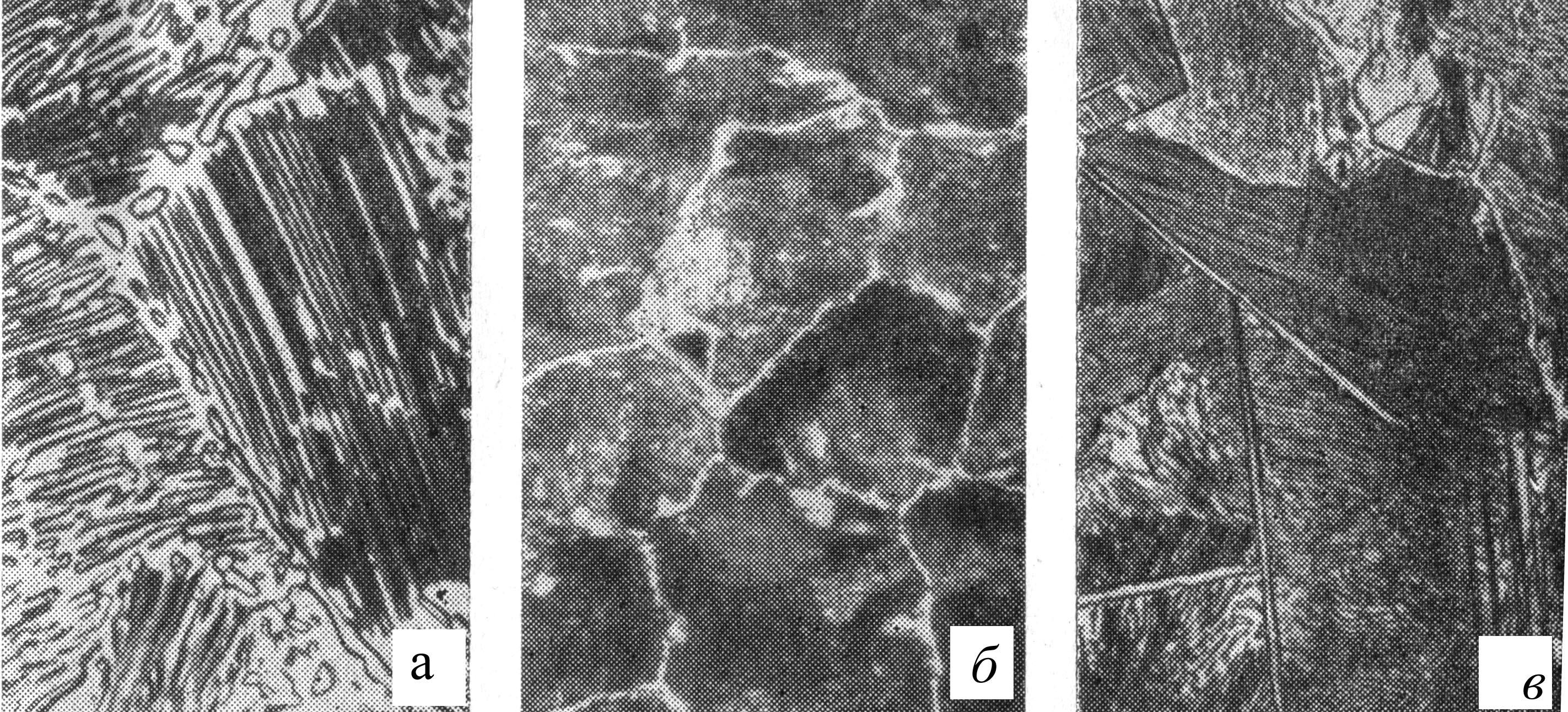

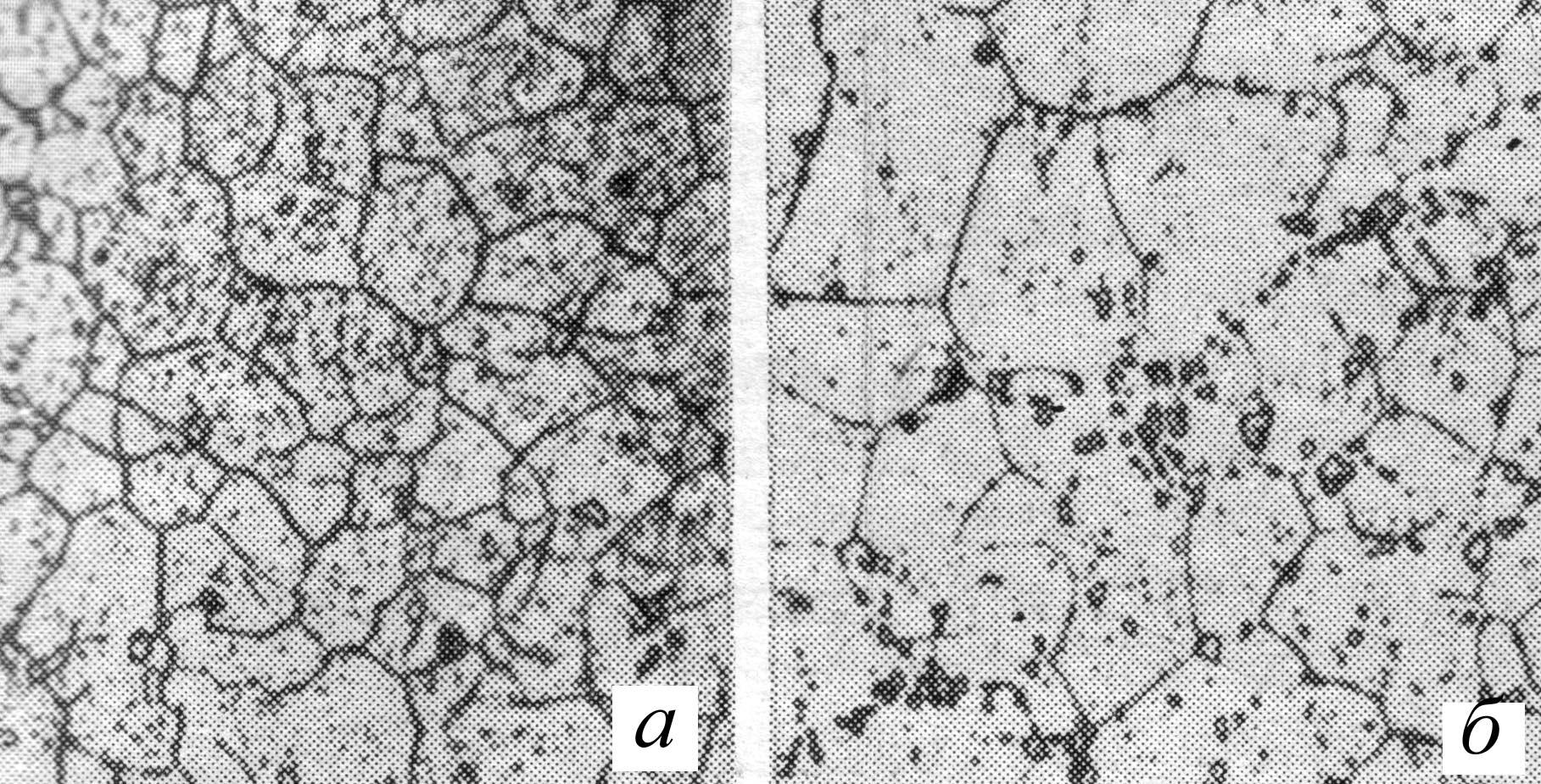

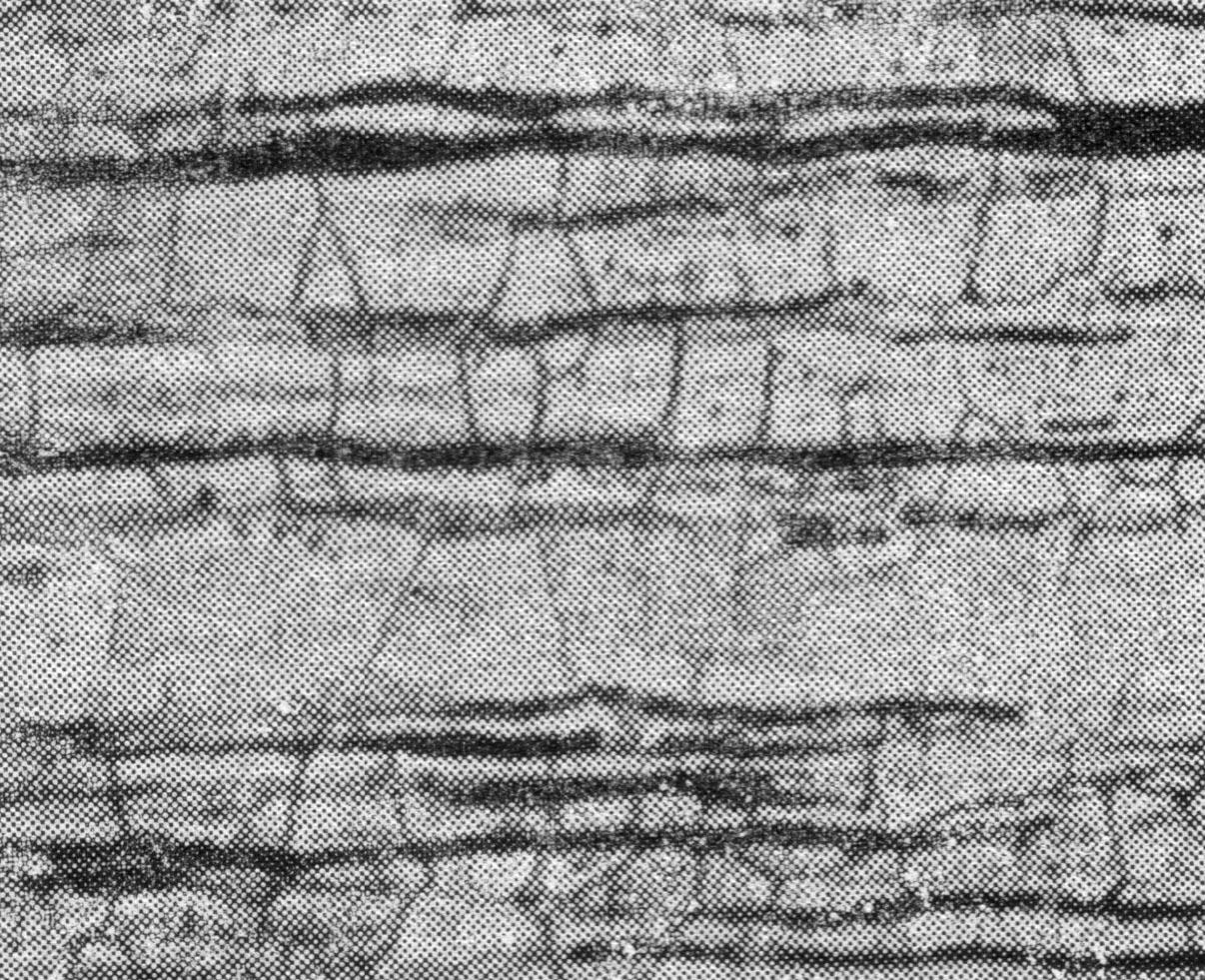

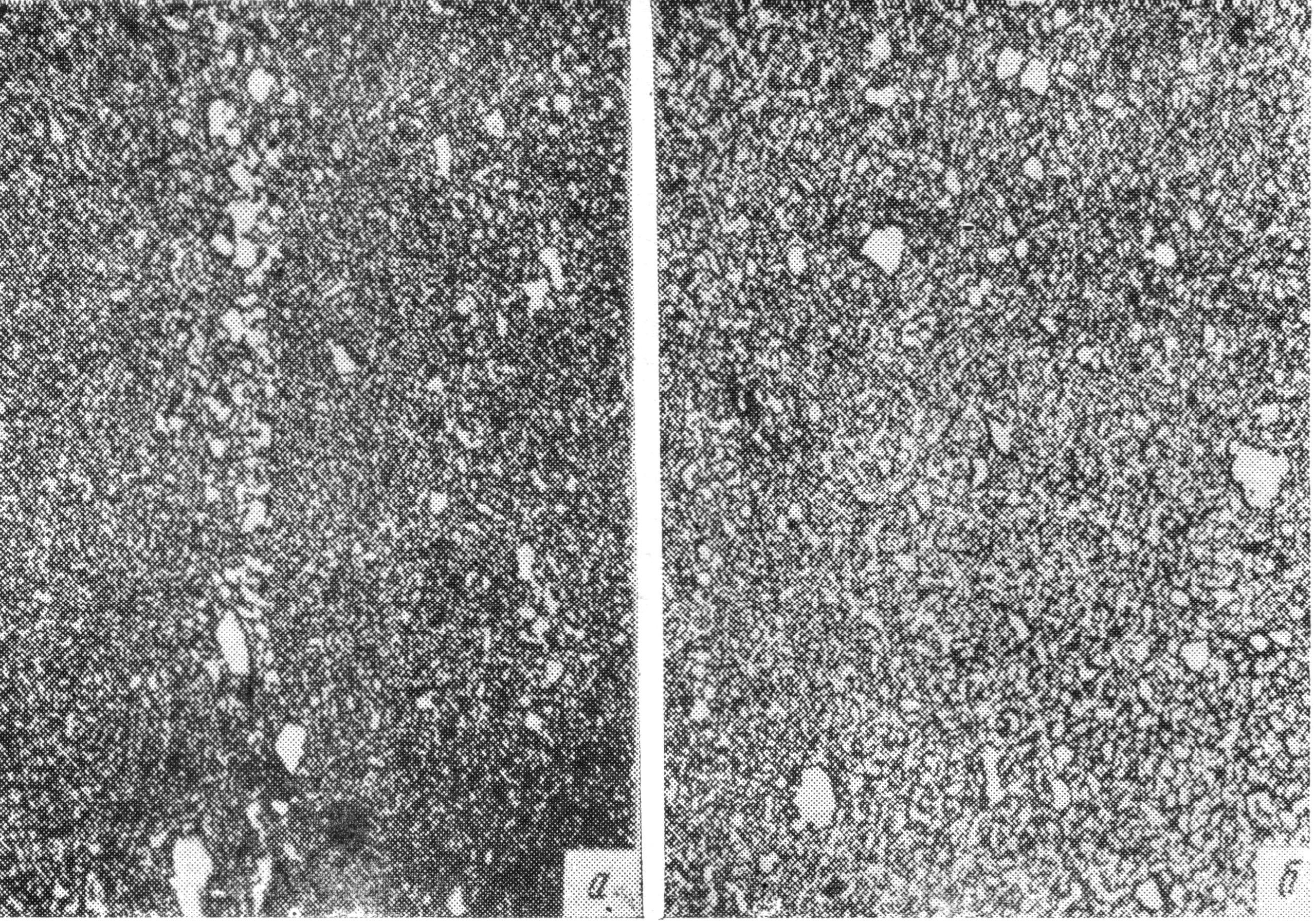

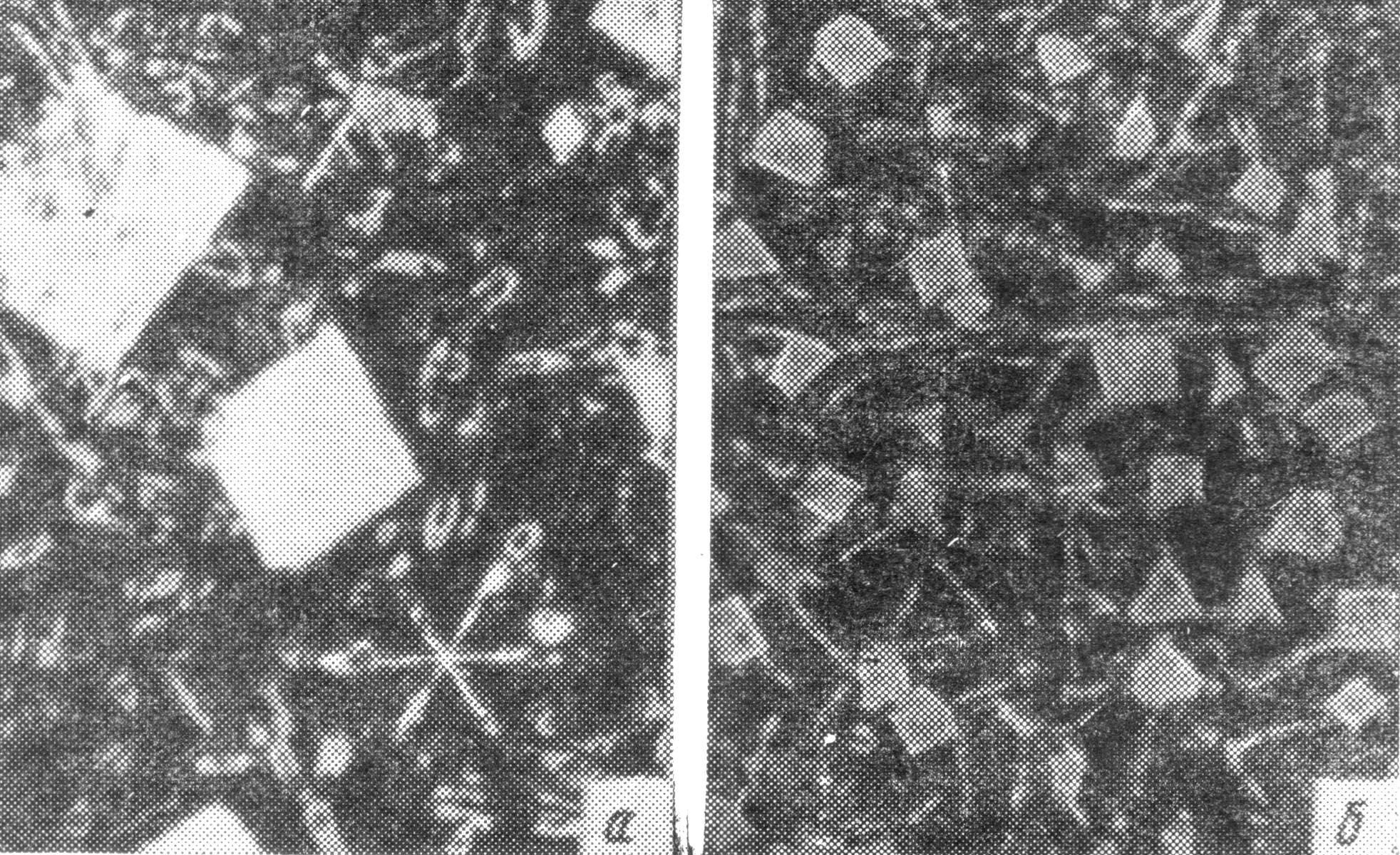

Избыточные фазы, выделяющиеся из твердого раствора, имеют разнообразную форму, например игольчатую, зернистую или весьма часто в виде оторочки (сетки) по границам зерен (рис. 1). Формы выделений и свойства избыточной фазы в значительной степени влияют на свойства всего сплава. Если, например, избыточная фаза является твердой и хрупкой, то выделение ее в виде сетки (рис. 1, б) значительно ухудшает пластичность и вязкость всего сплава; равномерное распределение избыточной фазы в виде мелких включений зернистой формы в основной фазе повышает прочность сплава, не вызывая резкого снижения пластичности (рис. 1, а).

Рис.1. Заэвтектоидная сталь, выделение избыточного (вторичного) цементита: а – в зернистой форме × 600, б - в виде сетки по границам зерен × 200, в – в виде игл

× 600

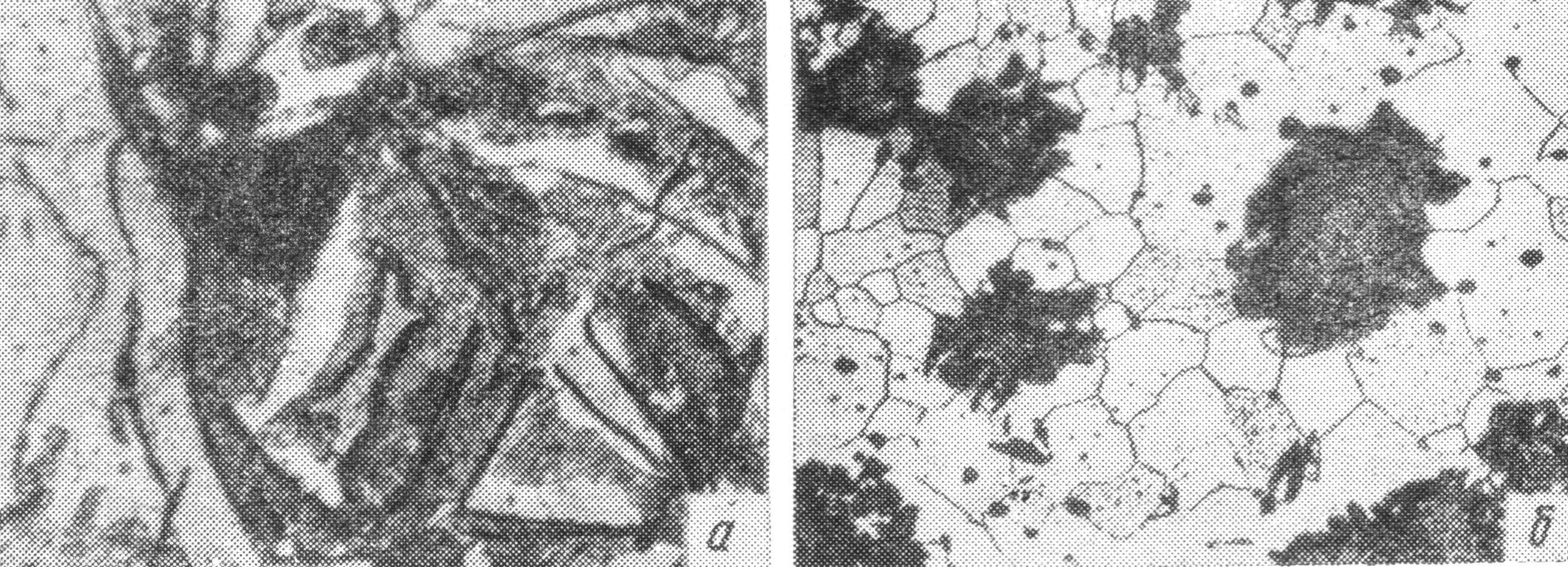

На рис. 2 показана двухфазная структура, полученная в результате перитектической реакции. Округлые участки представляют собой фазу α, образованную в начале кристаллизации, а область вокруг этих участков — фазу β, полученную в результате перитектической реакции. Определение структуры перитектики представляет больше затруднений, чем определение других многофазных структур, поскольку в условиях охлаждения сплавов, применяемых на практике, перитектическая реакция, как проходящая на поверхности раздела фаз, обычно не протекает до конца.

Т ройные

и более сложные сплавы также имеют

подобные формы структурных составляющих

— однофазных твердых растворов иизбыточных

фаз. Несколько иную

форму имеют сплавы, содержащие

эвтектику. Например,

при кристаллизации тройного

сплава, не соответствующего

точно эвтектическому составу, сначала

выделяется

избыточная фаза, затем

двойная эвтектика и в последнюю

очередь при окончании

застывания — тройная эвтектика.

Двойная эвтектика

в сплаве из трех компонентов

кристаллизуется в

интервале повышенных температур,

в то время как тройная

эвтектика кристаллизуется

при постоянной и более

низкой температуре.

ройные

и более сложные сплавы также имеют

подобные формы структурных составляющих

— однофазных твердых растворов иизбыточных

фаз. Несколько иную

форму имеют сплавы, содержащие

эвтектику. Например,

при кристаллизации тройного

сплава, не соответствующего

точно эвтектическому составу, сначала

выделяется

избыточная фаза, затем

двойная эвтектика и в последнюю

очередь при окончании

застывания — тройная эвтектика.

Двойная эвтектика

в сплаве из трех компонентов

кристаллизуется в

интервале повышенных температур,

в то время как тройная

эвтектика кристаллизуется

при постоянной и более

низкой температуре.

Рис.2. Структура перитектики в сплаве Sn – Sb; выделение второй фазы вокруг первичных кристаллов × 500

П оэтому

выделения двойной эвтектики более

крупные и легче

различаются при микроанализе, чем

выделения тройной эвтектики. На

рис. 3 показана микроструктура тройного

сплава системы Рb—Bi—Sn,

соответствующего по составу линии

двойных эвтектик. Такой сплав не

имеет избыточной фазы; на фотографии

видны участки с более

дифференцированной структурой (двойная

эвтектика), расположенной

в основной, менее различимой металлической

массе, представляющей

выделения тройной эвтектики.

оэтому

выделения двойной эвтектики более

крупные и легче

различаются при микроанализе, чем

выделения тройной эвтектики. На

рис. 3 показана микроструктура тройного

сплава системы Рb—Bi—Sn,

соответствующего по составу линии

двойных эвтектик. Такой сплав не

имеет избыточной фазы; на фотографии

видны участки с более

дифференцированной структурой (двойная

эвтектика), расположенной

в основной, менее различимой металлической

массе, представляющей

выделения тройной эвтектики.

Рис. 3. Структура сплава Pb-Bi-Sn с двойной и тройной эвтектикой ×100

Определение неравновесных структур

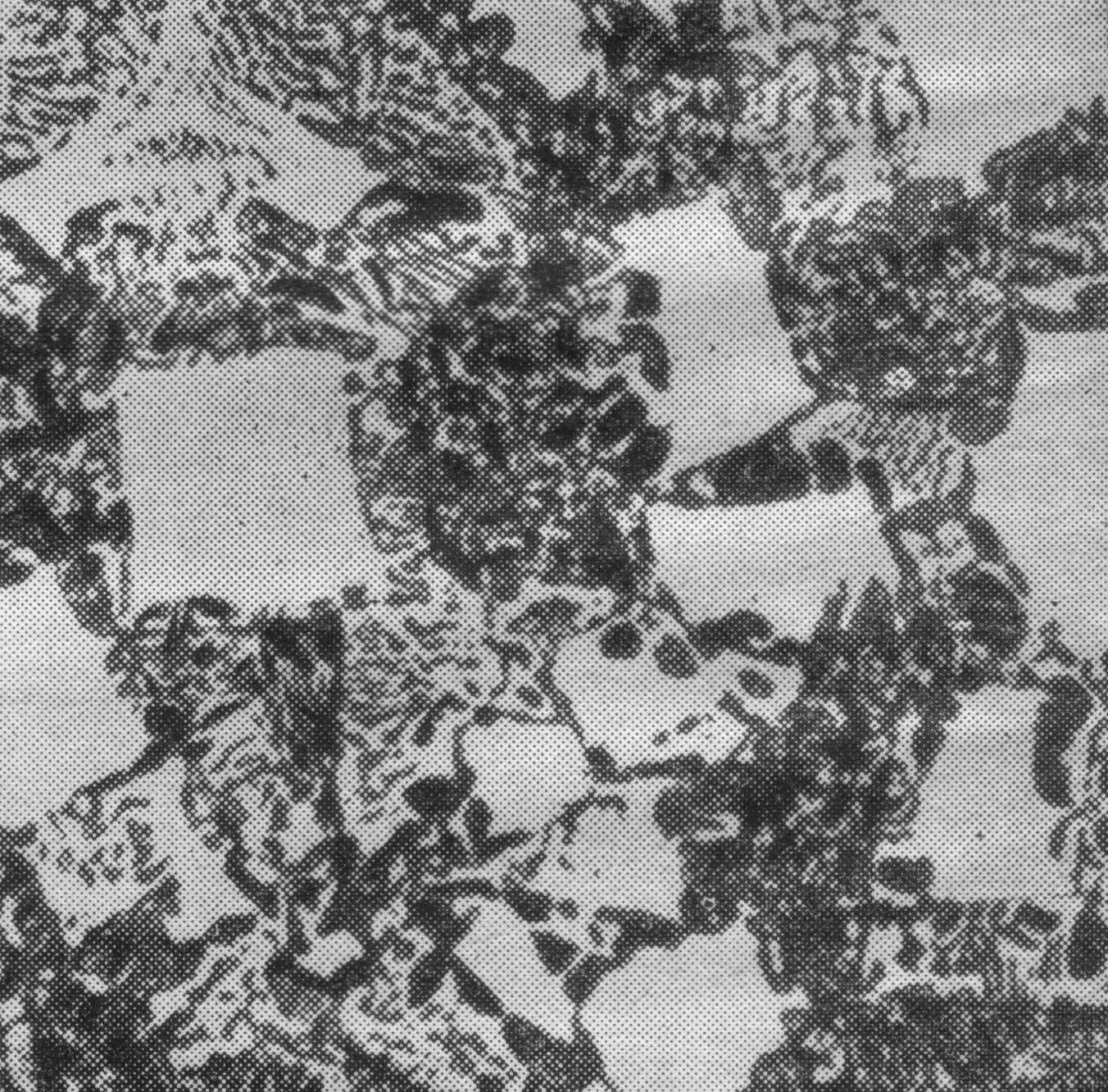

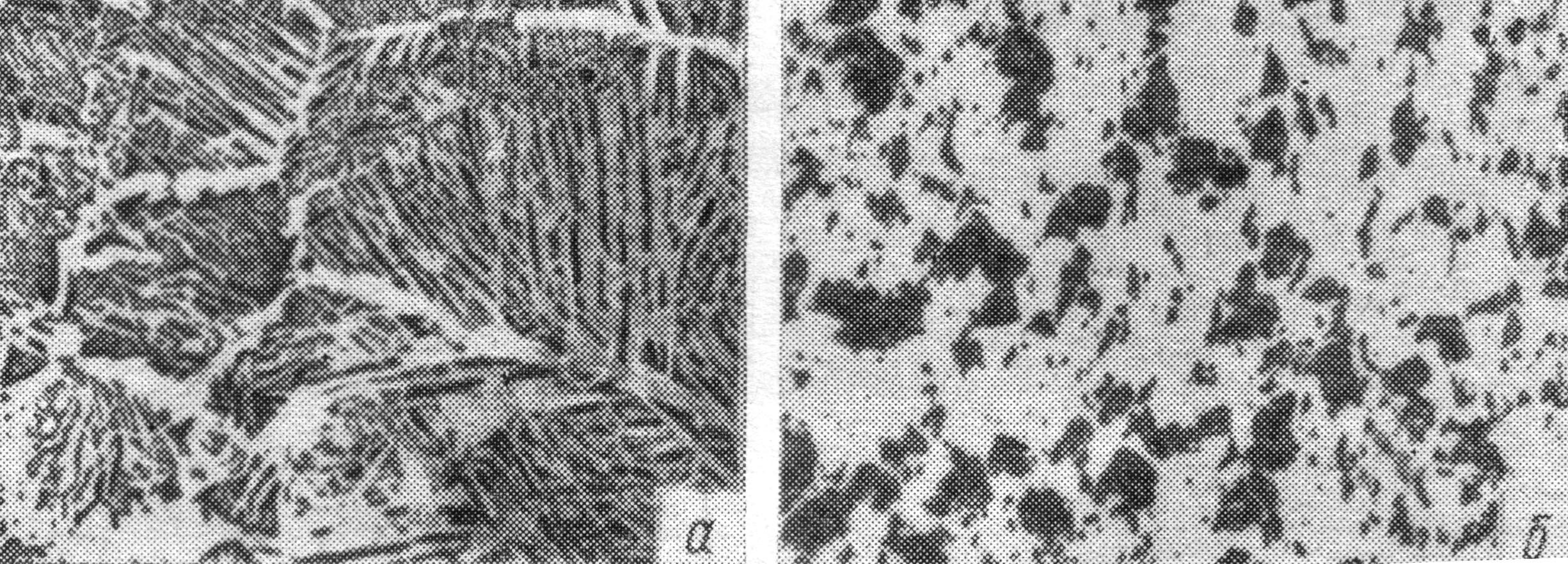

Микроанализ выявляет структуры сплавов в неравновесном состоянии, в котором многие сплавы применяются в технике. На рис. 4 представлена микроструктура стали с 0,40% С в равновесном (после отжига) и неравновесном состояниях: после нагрева до 750° С и быстрого охлаждения (неполная закалка) и после нагрева до 840° С и быстрого охлаждения (полная закалка). Быстрое охлаждение позволило получить неравновесную структуру и, кроме того, характеризовать превращения, происходящие в стали при нагреве. Микроанализ отчетливо показывает, что в результате нагрева до 750° С, т. е. выше критической точки Ас1, но ниже точки Ас3, в стали произошло частичное превращение; вместо темной (т. е. более сильнотравящейся при микроисследовании) составляющей — перлита и частично светлой - феррита образовалась новая структура — мартенсит, но часть светлой (т. е. менее сильнотравящейся) составляющей — феррита осталась без изменения. В то же время при более высоком нагреве (до 840° С, т. е. выше критической точки Ас3) произошло полное превращение: образовалась новая структура — мартенсит.

Р ис.

4. Микроструктура углеродистой стали

(0,4% С):а

– после отжига, структура феррит +

перлит, × 200; б

– после неполной закалки с 750 0С

в воде, структура феррит + мартенсит, ×

500; в

- после полной закалки с 8400С

в воде, структура мартенсит, × 200

ис.

4. Микроструктура углеродистой стали

(0,4% С):а

– после отжига, структура феррит +

перлит, × 200; б

– после неполной закалки с 750 0С

в воде, структура феррит + мартенсит, ×

500; в

- после полной закалки с 8400С

в воде, структура мартенсит, × 200

Образование в закаленной стали структуры мартенсита, обнаруживаемое микроанализом, резко изменяет свойства, в частности повышает прочность, твердость и значительно уменьшает пластичность и вязкость. При низком отпуске (при 200—250° С) закаленной стали ее микроструктура изменяется, но после нагрева выше 300-350° С микроанализ обнаруживает еще большие изменения, связанные с распадом твердого раствора (мартенсита) и коагуляцией цементита. Поэтому микроанализ позволяет судить о тех значительных и важных для практики изменениях механических и физических свойств стали, которые вызывают эти превращения.

Однако микроанализ, обнаруживая в закаленной стали характерное внешне игольчатое строение мартенсита (см. рис. 4), отличающее его от других структурных составляющих стали, не позволяет определить природу этой фазы.

Микроанализ не позволяет также характеризовать структуру неравновесного сплава в тех случаях, когда избыточные фазы еще не отделились от основной фазы или когда выделения избыточной фазы являются чрезвычайно мелкими (субмикроскопическими), т. е. не могут быть обнаружены при данной разрешающей способности микроскопа. В частности, это относится к процессам, происходящим при старении или низком отпуске закаленного сплава. Данные о структуре таких сплавов дает электронная микроскопия и рентгеновский анализ.

Определение характера обработки металла

Способ обработки сплава резко влияет на его структуру и свойства. С помощью микроанализа можно определять, каким образом изготовлен изучаемый сплав (или деталь), какой предварительной обработке он подвергается. В частности, микроанализ позволяет определить, находится ли сплав в литом состоянии или он подвергался обработке давлением, и какое влияние оказала пластическая деформация на его структуру.

На фотографии микроструктуры однофазной латуни в состоянии после литья и после обработки давлением и отжига (рис. 61) отчетливо видно дендритное строение твердого раствора в литом состоянии и полиэдрическое после дальнейшей обработки. Свойства латуни при этом также изменяются; пластичность латуни, показанной на рис. 61, а, выше, чем приведенной на рис. 61, б.

Во многих случаях микроанализ проводят параллельно с макроанализом. Последний характеризует строение металла на больших участках, а микроанализ — лишь на отдельных участках, выявляя при этом детали структуры.

Микроанализ позволяет определить распределение неметаллических включений в материале

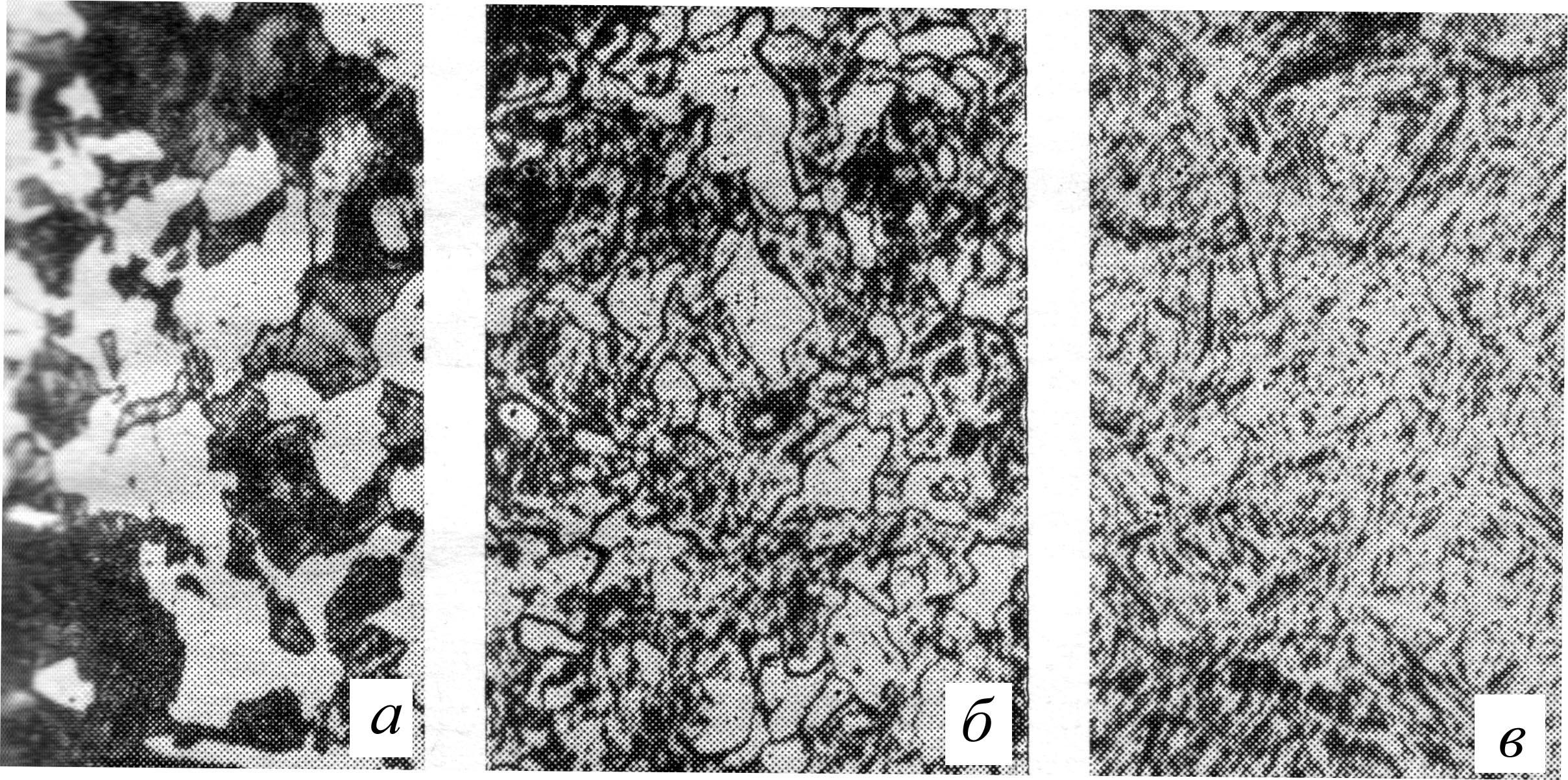

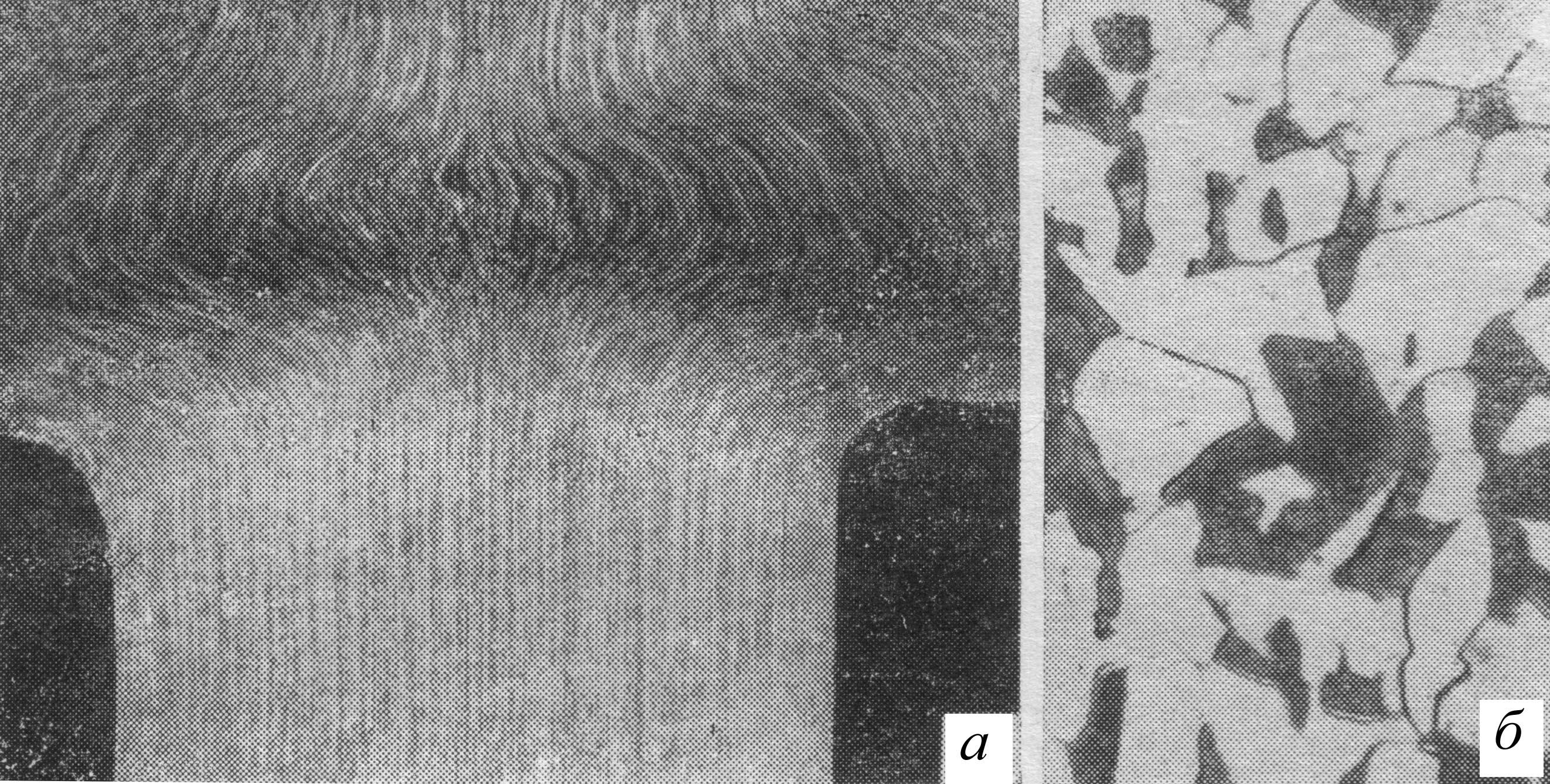

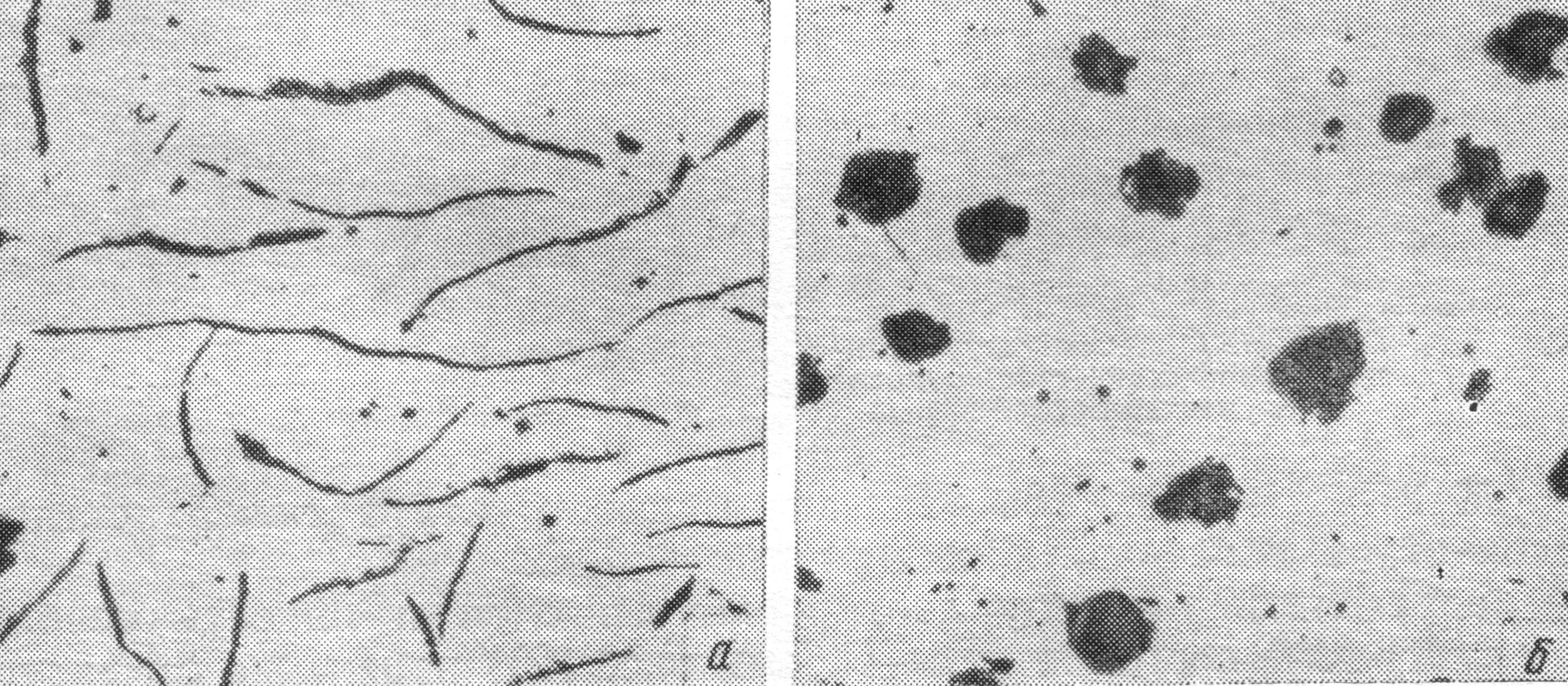

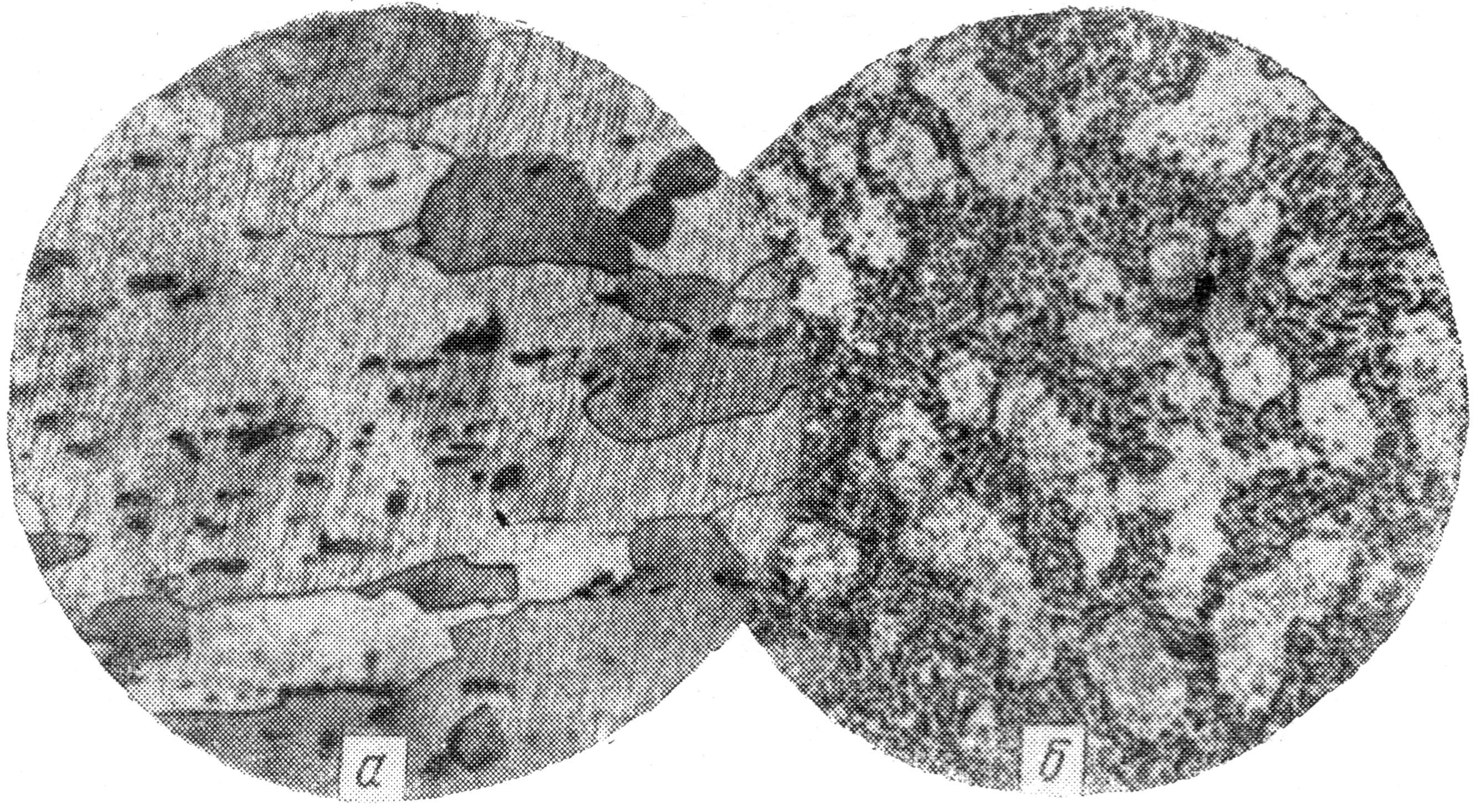

Далее, микроанализ позволяет отчетливо определить, подвергался ли сплав холодной деформации и находится ли он в наклепанном (упрочненном) состоянии или он был подвергнут последующему отжигу (рекристаллизация) для снятия наклепа. На рис. 5 а показана структура низкоуглеродистой стали после холодной деформации, а на рис. 5 б — после рекристаллизации. Можно отчетливо видеть изменение формы и размера зерна, вызванное рекристаллизацией.

При помощи микроанализа можно установить, в равновесном или в неравновесном состоянии находится сплав, и во многих случаях определить, какой термической обработке он подвергался. Для этого сравнивают наблюдаемую структуру с той, которой должен обладать сплав согласно диаграмме состояния, или подвергают сплав дополнительной термической обработке, переводящей его в состояние равновесия (т. е. отжигу), и сравнивают получившуюся структуру с исходной. Так, на рис. 4 приведена микроструктура стали после закалки; микроструктура была различной в зависимости от того, нагревалась ли сталь при закалке выше Ас1, но ниже Ас3 (неполная закалка) или выше Ас3 (полная закалка).

Рис. 5. Микроструктура низкоуглеродистой стали, ×200:

а – после холодной деформации, б – после рекристаллизации

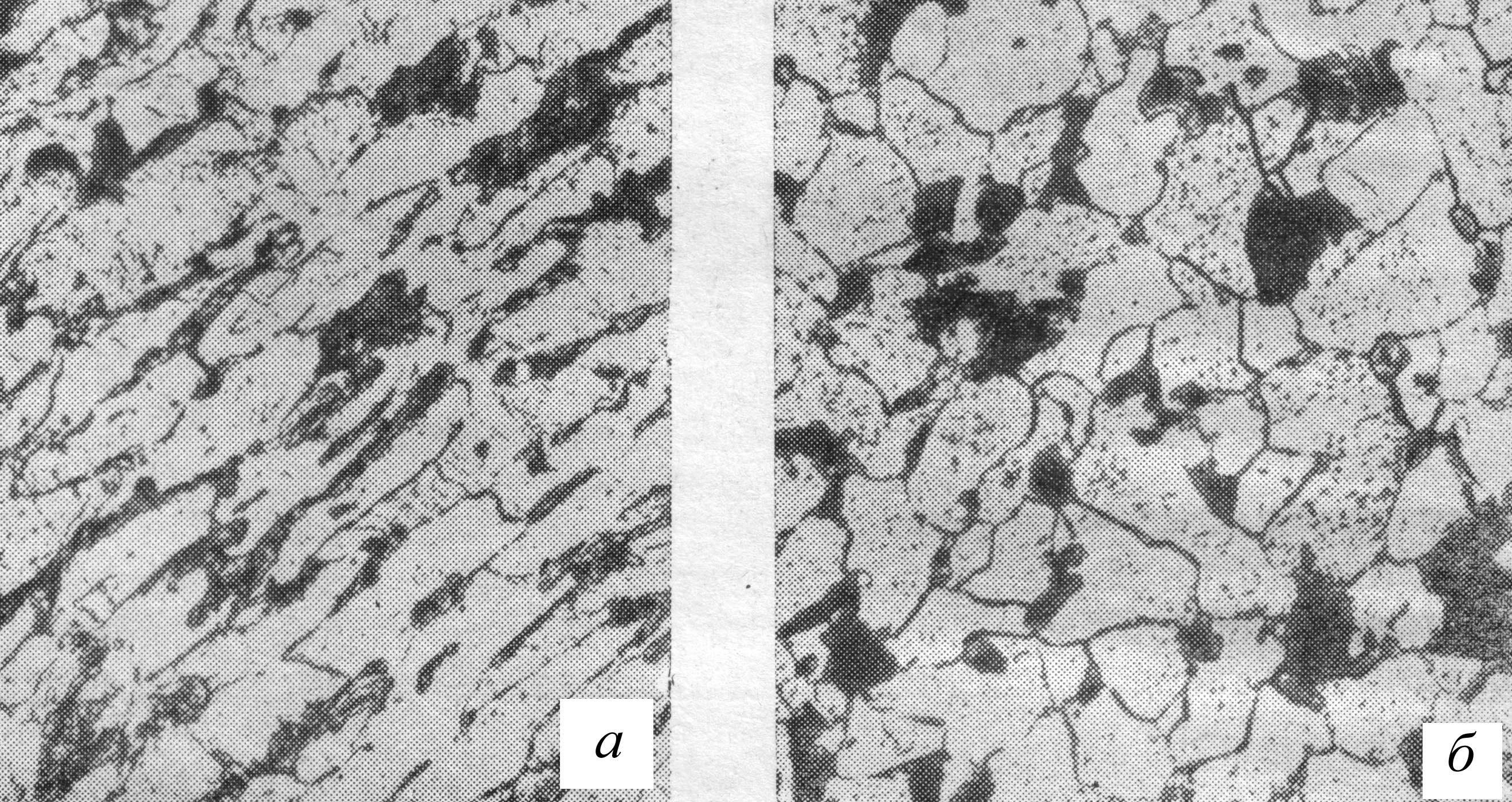

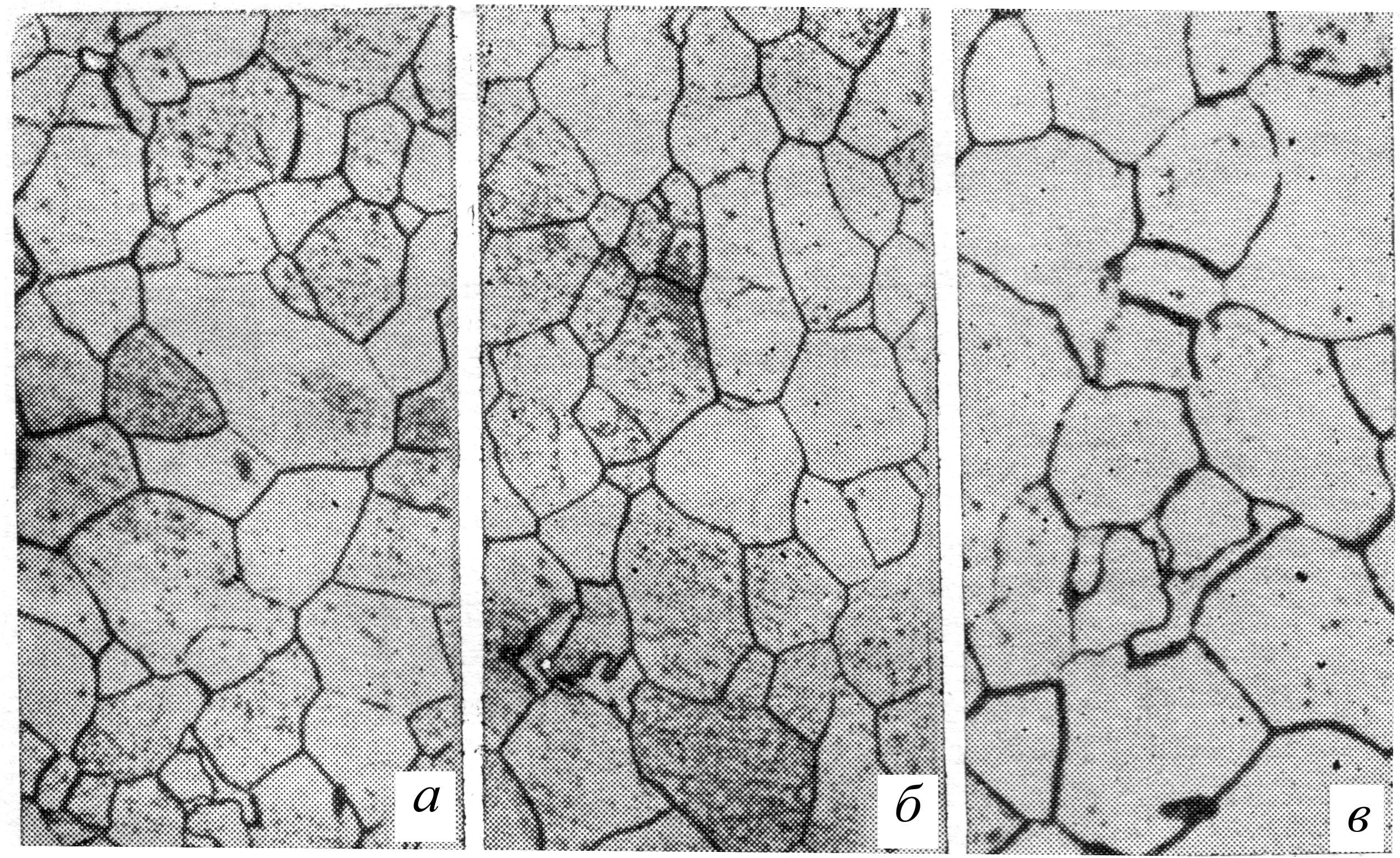

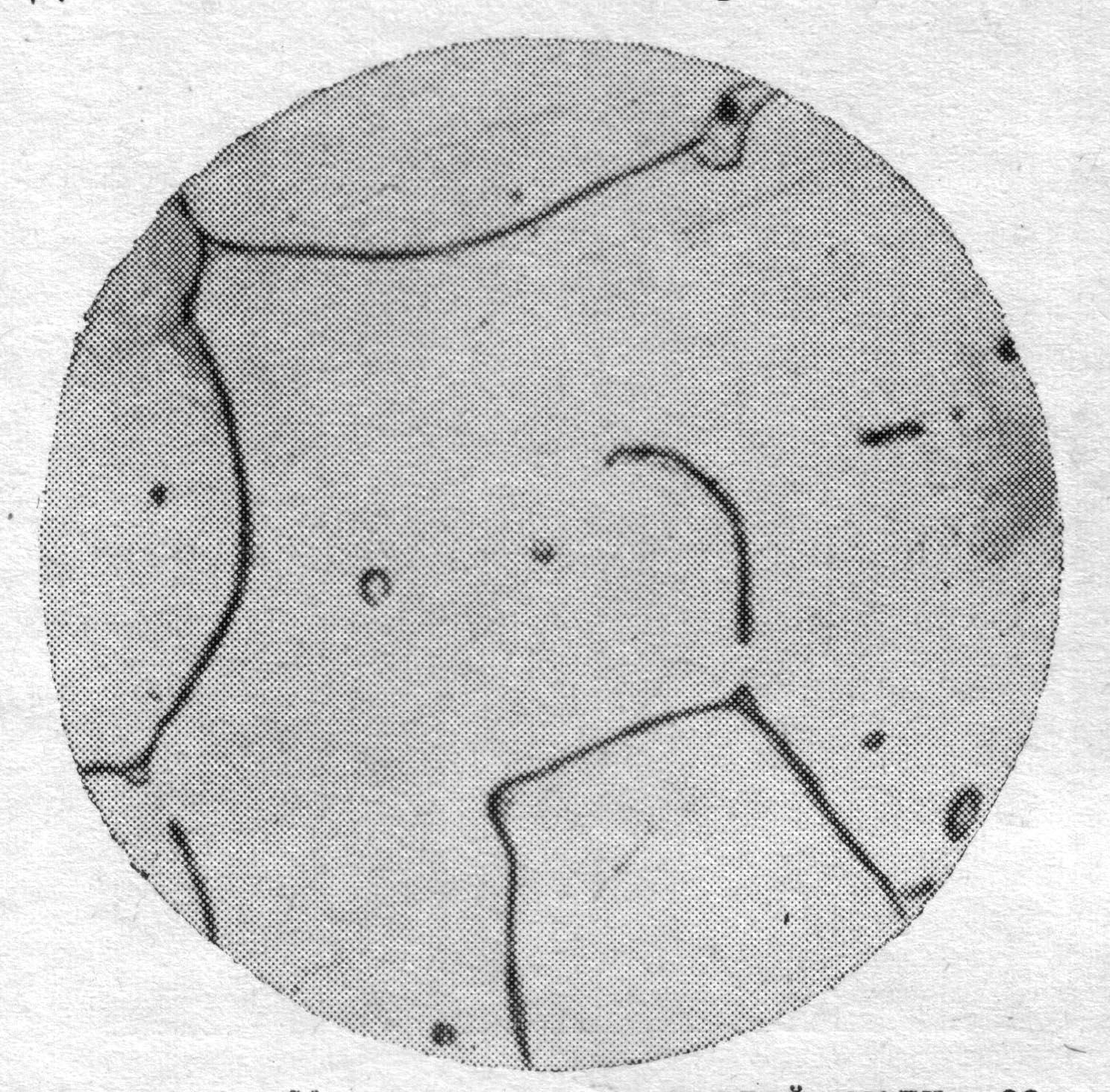

На рис. 6 показана микроструктура быстрорежущей стали, закаленной с разных температур; при значительном повышении температуры в сплаве происходит рост зерна, усиливающий хрупкость стали. Сравнение микрофотографий показывает, что сталь, нагретая до более высокой температуры (рис. 6, б), из-за крупного зерна обладает меньшей пластичностью и прочностью.

Рост зерна стали, происходящий при высоком нагреве, вызывает также увеличение размеров кристаллов мартенсита, образующегося в процессе охлаждения, а, следовательно, и большую хрупкость.

Рис.6. Микроструктура бысторежущей стали после закалки с различных температур; а – 12500С, б – 12900С. × 200

Микроанализ позволяет также судить о том, была ли достаточной скорость охлаждения при закалке сплава (рис.4, б и в).

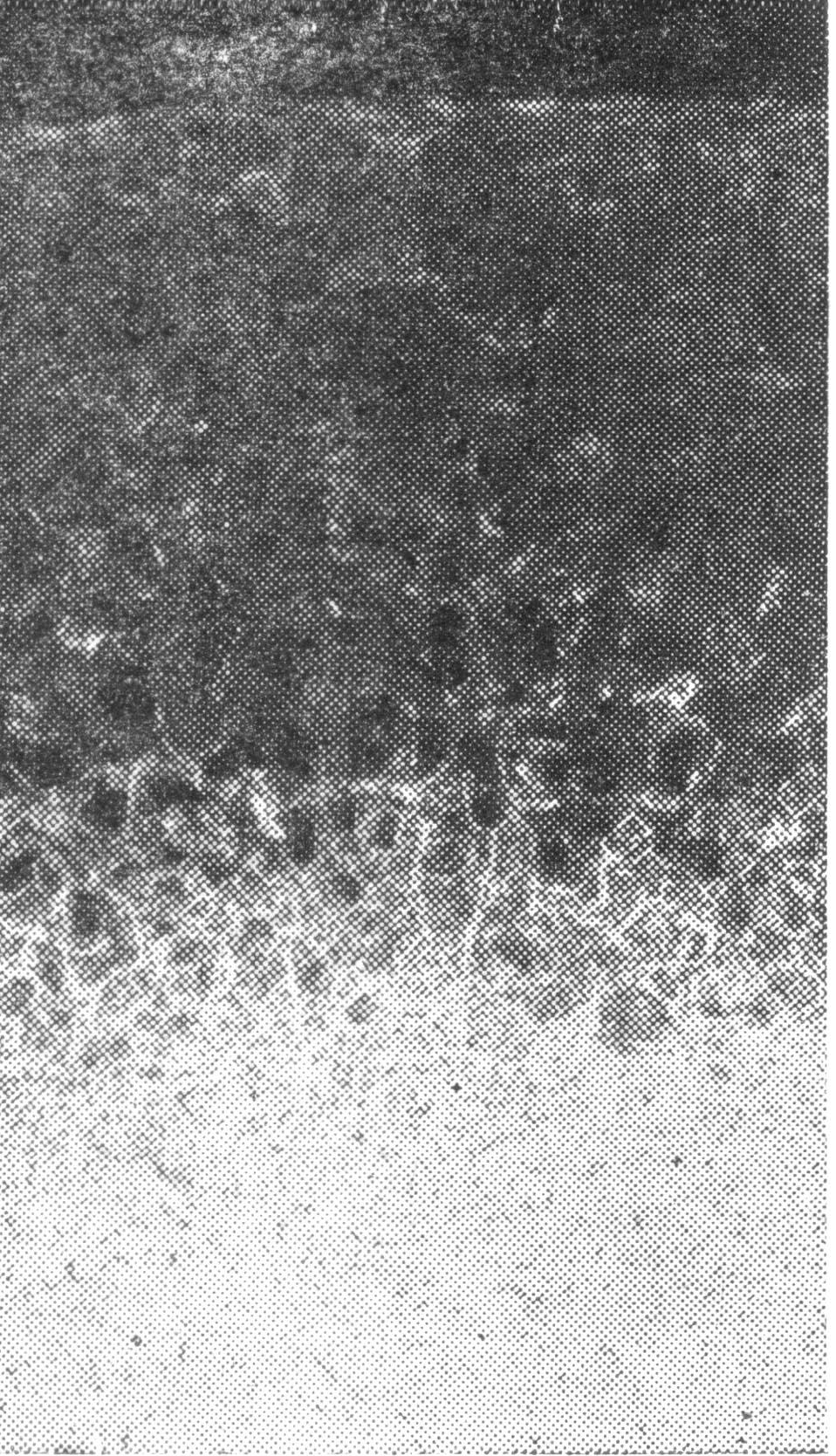

В промышленности широко применяют процессы, изменяющие) состав поверхностного слоя стали путем насыщения его углеродом (цементация), азотом (азотирование) или металлами (диффузионная металлизация). В зависимости от глубины насыщенного слоя и концентрации соответствующих элементов в этом слое изменяются свойства стали. Микроанализ позволяет определить глубину такого ионного слоя и примерную концентрацию в нем насыщающего элемента. Содержание углерода, определяемое количеством темной составляющей — перлита, изменяется от поверхности к сердцевине. По количеству перлита можно приблизительно определить содержание углерода в отдельных участках слоя, а также толщину слоя, насыщенного углеродом.

ЗАДАЧИ ПО СТАЛЯМ И ЧУГУНАМ

Студенты должны ознакомиться с типовыми структурами чугуна и стали и цветных металлов в равновесном и неравновесном состоянии, а также с методикой определения данных структур

№1. На рис. 7 показано макростроение слитка низкоуглеродистой кремнистой стали (0,1 %С и 4%Si); по сечению слитка видны отдельные зоны с различными, но характерными для каждой зоны формой и расположением кристаллов.

Рис.7. Макроструктура слитка (поперечный разрез) низкоуглеродистой кремнистой стали (0,1%С, 4% Si)

Описать макростроение и свойства в отдельных зонах стального слитка и объяснить причины образования различного строения кристаллов по сечению.

№ 2. На рис. 8 показана микроструктура фасонной стальной отливки (с 0,3% С): а) после литья; б) после термической обработки. Указать, какая структура характеризует сталь непосредственно в литом состоянии, и описать приведенные структуры. Объяснить, для какой цели была проведена термическая обработка отливки, в чем она заключалась и в каком направлении она изменила механические

Рис. 8. Углеродистая сталь (0,3% С) в фасонной стальной отливке, × 200: а — микроструктура после литья; б — после термической обработки

№ 3. На рис. 9, а показана микроструктура стали болта, приведенного на рис. 9, б. Охарактеризовать микроструктуру и указать содержание угле рода в стали. Описать способ изготовления болта, используя результаты макроанализа (рис. 9, б).

Указать, чем отличалось бы макростроение болта, если бы он был изготовлен резанием из катаного прутка.

№ 4. На

рис. 10 показаны микроструктуры

низкоуглеродистой

стали двух плавок А

и

Б

с

содержанием углерода около 0,06%. Одна

из сталей обнаружила при холодной

деформации (штамповке) более

низкую пластичность по сравнению с

другой.

4. На

рис. 10 показаны микроструктуры

низкоуглеродистой

стали двух плавок А

и

Б

с

содержанием углерода около 0,06%. Одна

из сталей обнаружила при холодной

деформации (штамповке) более

низкую пластичность по сравнению с

другой.

Рис. 9. Сталь в кованном болте: а – макростроение (нат. вел), б- микростроение стержня болта, ×400

Указать, какая из этих сталей имела пониженную пластичность; на основании данных микроанализа объяснить это различие в свойствах.

Указать также, какие особенности структуры низкоуглеродистой стали, кроме приведенных на фотографии, определяют пластичность и способность принимать вытяжку в холодном состоянии.

Рис. 10. Микроструктура низкоуглеродистой стали: а - сталь А, × 100; б — сталь Б, × 100, в — сталь Б, × 400

№ 5. При исследовании якоря парусного судна, построенного в прошлом столетии, была выявлена микроструктура, показанная на рис. 11.

О писать

структуру, определить по структуре

примерное содержание

углерода, указать способ производства

стали подобного типа и

объяснить, почему такую сталь не

изготавливают в настоящее время, а также

почему она обладает пониженными

механическими свойствами

по сравнению с современной сталью,

содержащей такое же количество

углерода.

писать

структуру, определить по структуре

примерное содержание

углерода, указать способ производства

стали подобного типа и

объяснить, почему такую сталь не

изготавливают в настоящее время, а также

почему она обладает пониженными

механическими свойствами

по сравнению с современной сталью,

содержащей такое же количество

углерода.

Рис.11. Микроструктура углеродистой стали, × 300

№6. На рис. 12 показана микроструктура чугунов двух различных классов.

Рис.12. Микроструктура чугунов, используемых для изготовления деталей машин, × 200

Описать структуры, указать различие в структуре, свойствах, способах производства и приведенных чугунов.

№7. Механические свойства чугуна зависят от характера металлической основы, а также от формы и количества графита.

Рис. 13. Нетравленые шлифы чугунов двух различных структурных классов, ×100

Указать, какой из двух чугунов, микроструктуры которых показаны на рис. 13, обладает более высокими механическими свойствами.

№8. На рис. 14 показана микроструктура цементированной низкоуглеродистой стали.

У казать,

как изменится структура от поверхности

к сердцевине после цементации и закалки,

и указать толщину поверхностного слоя,

на которую воздействовала химико-термическая

обработка. Определить примерную

продолжительность цементации, если

линейная скорость диффузии составляла

приблизительно 0,1 мм/ч (для цементации

в твердом карбюризаторе).

казать,

как изменится структура от поверхности

к сердцевине после цементации и закалки,

и указать толщину поверхностного слоя,

на которую воздействовала химико-термическая

обработка. Определить примерную

продолжительность цементации, если

линейная скорость диффузии составляла

приблизительно 0,1 мм/ч (для цементации

в твердом карбюризаторе).

Рис. 14. Микроструктура низкоуглеродистой стали после цементации, ×100

№9. На рис.15 показана микроструктура быстрорежущей стали Р18 одной плавки, но прокатанной с различной степенью деформации.

Рис.15. Микроструктура быстрорежущей стали Р18, прокатанной с разной степенью деформации, ×500: а – из проката диаметром 60 мм, б – из проката диаметром 10 мм

Охарактеризовать влияние пластической деформации на условия распределения карбидов и указать, в каком состоянии сталь получает более высокие прочность и вязкость.

№10. На рис.16 показана микроструктура быстрорежущей стали Р12 ( 0,9% С, 12% W, 4% Сr, 1,7% V) после закалки и после отпуска.

Рис. 16. Микроструктура быстрорежущей стали Р12, ×500: а – после закалки, б – после закалки и трехкратного отпуска 5600

Характеризовать структуру стали в этих состояниях, и указать, в каком из них быстрорежущая сталь может иметь более высокую твердость.

ЗАДАЧИ ПО ЦВЕТНЫМ МЕТАЛЛАМ И СПЛАВАМ

№1. На рис. 17 показана микроструктура двух широко применяемых латуней с разным содержанием цинка.

Рассмотрев диаграмму (рис.57), описать приведенные микроструктуры, и указать их фазовый состав.

Исходя из общих закономерностей влияния фазового состава и структуры на свойства, указать, в чем заключается различие механических свойств латуней, показанных на рис.17.

№ 2.

Латуни с 1-3% Al

имеют по сравнению с простыми латунями

повышенную прочность и большую

устойчивость против коррозии. Рис.

17. Микроструктура латуней с различным

содержанием цинка после обработки

давлением и отжига, ×200

2.

Латуни с 1-3% Al

имеют по сравнению с простыми латунями

повышенную прочность и большую

устойчивость против коррозии. Рис.

17. Микроструктура латуней с различным

содержанием цинка после обработки

давлением и отжига, ×200

Введение в эту латунь, кроме того, 1% Fe дополнительно повышает прочность.

На рис.18,а показана микроструктура латуни с 70% Cu и 2% Al (остальное цинк), а на рис.18, б – такая же латунь, содержащая, кроме того, 1% Fe (структуры приведены в состоянии после деформации и рекристаллизации).

Рис. 18. Микроструктура латуни с 70% Zn и 2% Al, ×100: а – без добавки железа, б – с добавкой 1% железа

Объяснить, какие изменения в структуре латуни вызывает добавление железа, и почему эти изменения повышают прочность.

№ 3.

На рис.19 показана микроструктура меди,

содержащей небольшую примесь висмута.

3.

На рис.19 показана микроструктура меди,

содержащей небольшую примесь висмута.

Рис. 19. Микроструктура литой меди, содержащей небольшое количество висмута, ×130

Указать структурную форму выделений, наблюдаемых на микрофотографии.

Характеризовать влияние висмута, учитывая его механические свойства. Указать, какие пределы содержания висмута установлены ГОСТ для наиболее чистых сортов меди.

№4. На рис.20 показана микроструктура алюминиевой бронзы с 10,2% Al после прессования, и после прессования и термической обработки.

Рис. 20. Микроструктура алюминиевой бронзы с 10,2% Al после прессования и после прессования и термической обработки: а – после прессования, ×150, б – после закалки, ×150, в – после отпуска, ×520

Описать приведенные структуры и механизм превращения в бронзе с 10,2% Al при ее закалке. Описать процессы, происходящие в закаленной алюминиевой бронзе при отпуске до 5000С. Указать, как изменятся свойства алюминиевой бронзы при закалке и отпуске.

№5. Химический состав алюминиевых сплавов выбирают в зависимости от способа изготовления деталей (обработка давлением или литье).

Рис. 21. Микроструктуры алюминиевых сплавов, широко используемых в технике, один - литой, другой - деформированный: а – ×500, б – ×200

Описать показанные на рис.21 структуры алюминиевых сплавов, широко используемых в технике, и указать, какой из этих сплавов деформированный и какой литой.

№6. Для повышения механических свойств литых алюминиевых сплавов (силуминов), применяемых в виде отливок, проводят специальную обработку жидкого металла. На рис. 22 показана микроструктура силумина, содержащего 12% Si, выплавлявшегося без упомянутой обработки (ри.22, а) и с обработкой (рис.22, б).

Описать различие в структуре и способе обработки жидкого металла и объяснить, как изменяются при этом свойства силумина.

№7. На рис. 23 показана микроструктура оловянистого подшипникового сплава (баббита) с 11% Sb и 6% Cu; образцы отлиты в различных условиях охлаждения.

Рис. 22. Силумин, ×200: а – после литья без применения специальных добавок в жидкий металл, б – после литья с применением специальных добавок

Рис. 23. Микроструктура оловянистого баббита; условия отливки образцов а и б были различными, ×130

В чем заключается различие в микроструктуре на приведенных фотографиях, и в каком случае охлаждение происходило с большей скоростью?

Приложение 3

ЗАДАЧИ ПО ВЫБОРУ СПЛАВОВ И РЕЖИМОВ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ЗАВИСИМОСТИ

ОТ УСЛОВИЙ РАБОТЫ ДЕТАЛЕЙ И КОНСТРУКЦИЙ

Решение приводимых задач ниже предусматривает обоснованный выбор сплава и его обработки, при использовании которых в наибольшей степени обеспечиваются надежность и стойкость деталей в условиях эксплуатации, указанных в каждой отдельной задаче. Как правило, в задачах приведены более типичные условия использования изделий, имеющие место в разных отраслях промышленности. Кроме того, в задачах сформулированы характерные свойства, которые должен иметь сплав в соответствующем изделии.

Для решения задачи надо, прежде всего, определить группу сплавов (например, конструкционных сталей общего назначения, чугунов, жаропрочных сталей и сплавов, инструментальных сталей, полимерных материалов и т.п.), обладающих свойствами, близкими к требуемым.

Затем для окончательного определения наиболее пригодного сплава из числа приведенных в выбранной группе и рекомендации режима его обработки необходимо в качестве общего правила рассмотреть возможность использования более дешевого материала, например для деталей машин — углеродистой стали обыкновенного качества или серого чугуна. Свойства основных материалов приведены в учебниках и в указываемой ниже справочной литературе.

Если при рассмотрении свойств намечаемых сплавов окажется, что они не удовлетворяют требованиям задачи, например, по прочности или по вязкости, то следует рассмотреть возможность их улучшения выбором термической или химико-термической обработки. Дорогие легированные стали, содержащие никель, вольфрам, молибден или цветные сплавы, следует рекомендовать в тех случаях, когда выбор более дешевых материалов не может обеспечить требований, указанных в задаче. Сделанный выбор сплава надо обосновать.

Если для улучшения свойств выбранного материала нужны термическая или химико-термическая обработки, то необходимо указать их режимы, получаемую структуру и свойства. При рекомендации режимов обработки необходимо также указывать наиболее экономичные и производительные способы, например для деталей, изготовляемых в больших количествах, — обработку, с индукционным нагревом, газовую цементацию (при необходимости химико-термической обработки) и др. Для деталей, работающих в условиях переменных нагрузок, например для валов, зубчатых колес многих типов, необходимо рекомендовать обработку, повышающую предел выносливости (в зависимости от рекомендуемой стали к ним относятся: цементация, цианирование, азотирование, закалка с индукционным нагревом, обработка дробью).

Для получения навыков в выборе материала и обосновании принимаемой рекомендации ниже приведены примерные решения трех типов задач по конструкционным сталям общего назначения (№1), инструментальным сталям (№6) и цветным сплавам (№ 10).

ЗАДАЧИ ПО КОНСТРУКЦИОННЫМ СТАЛЯМ

И ЧУГУНАМ

№ 1. Заводу нужно изготовить вал диаметром 70 мм для работы с большими нагрузками. Сталь должна иметь предел текучести не ниже 750 МПА, предел выносливости не ниже 400 МПа и ударную вязкость не ниже 900 кДж/м2.

Завод имеет сталь трех марок: Ст 4, 45 и 20ХНЗА. Какую из этих сталей следует применить для изготовления вала? Нужна ли термическая обработка выбранной стали и если нужна, то какая? Дать характеристику микроструктуре и указать механические свойства после окончательной термической обработки.

Решение задачи № 1

Стали марок Ст 4, 45 и 20ХНЗА имеют химический состав, приведенный в табл. 1.

Таблица 1