- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Сергеев Николай Николаевич

- •Материаловедение

- •Учебное пособие

- •Историческая справка

- •1. Классификация материалов

- •2. Кристаллическое строение металлов и

- •2.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •3. Кристаллизация

- •4. Полиморфные превращения

- •5. Основные свойства металлов и сплавов

- •5.1. Напряжение и деформация

- •5.1.1. Напряжение. Тензор напряжений

- •5.1.2. Деформации. Тензор деформаций

- •5.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •5.1.4. Упругая и пластическая деформация

- •5.1.5. Механизм пластической деформации

- •5.2. Классификация механических испытаний

- •5.4. Статистическая обработка результатов механических испытаний

- •5.5. Разрушение

- •5.6. Наклеп

- •5.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •6. Теория сплавов

- •6.1. Механическая смесь

- •6.2. Химическое соединение

- •6.3. Твердые растворы

- •7. Диаграммы состояния

- •7.1. Общие сведения о построении диаграмм состояния

- •7.2. Типы диаграмм состояния

- •7.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •7.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •7.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •7.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •Б) Диаграмма с неустойчивым химическим соединением

- •7.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •7.3. Связь между свойствами сплавов и типом диаграммы

- •8. Железо и его сплавы

- •8.1. Диаграмма железо-углерод

- •8.1.1. Компоненты и фазы в системе железо - углерод

- •8.2. Стали

- •8.2.1. Влияние постоянных примесей на свойства стали

- •8.2.2. Маркировка углеродистых сталей общего назначения

- •8.2.3. Классификация и маркировка легированных сталей

- •8.2.4. Легированные конструкционные стали

- •8.2.4.1. Строительные низколегированные стали

- •8.2.4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •8.2.4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •8.2.4.4. Шарикоподшипниковые стали

- •8.2.4.5. Износостойкие стали

- •8.2.4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •8.2.5. Инструментальные материалы

- •8.2.5.1. Углеродистые и легированные инструментальные стали

- •8.2.5.3. Быстрорежущие стали

- •8.2.5.4. Твердые сплавы

- •8.2.6. Стали и сплавы с особыми физическими свойствами

- •8.3.1. Марки чугунов

- •9. Общие положения термической обработки

- •9. 1. Температура и время термической обработки

- •9.2. Классификация видов термической обработки

- •9.3. Основные виды термической обработки стали

- •9.4. Четыре основных превращения в стали

- •9.5. Образование аустенита

- •9.6. Рост аустенитного зерна

- •9.7. Распад аустенита

- •9.8. Мартенситное превращение

- •9.9. Бейнитное превращение

- •9.10. Превращения при отпуске

- •9.11. Влияние термической обработки на свойства стали

- •10. Химико-термическая обработка

- •11. Термомеханическая обработка

- •12. Цветные металлы и сплавы

- •12.1. Медь и ее сплавы

- •12.2. Алюминий и его сплавы

- •12.3. Титан и его сплавы

- •12.4. Антифрикционные сплавы

- •13. Порошковые материалы

- •13.1. Конструкционные порошковые материалы

- •13.2. Фрикционные порошковые материалы

- •13.3. Пористые фильтрующие элементы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

14.4. Неорганические материалы

К неорганическим полимерным материалам относят минеральное стекло, ситаллы (стеклокристаллические материалы), керамику и др. Этим материалам присуща негорючесть, высокая стойкость к нагреву, химическая стойкость, неподверженность старению, большая твердость. Однако они обладают повышенной хрупкостью, плохо переносят резкую смену температур.

Основой неорганических материалов является главным образом оксиды и бескислородные соединения металлов. Большинство неорганических материалов содержит различные соединения кремния с другими элементами. Такие материалы называют силикатными. Используются также и другие соединения: чистые оксиды алюминия, магния, циркония и др.

Неорганическое стекло следует рассматривать как затвердевший раствор - сложный расплав высокой вязкости кислотных и основных оксидов. Стеклообразное состояние является разновидностью аморфного состояния вещества. Неорганические стекла характеризуются неупорядоченностью и неоднородностью внутреннего строения. Неорганические стекла подразделяют на технические (оптические, светотехнические, электротехнические, химико-лабораторные, приборные, трубные), строительные (оконные, витринные, армированные, стеклоблоки) и бытовые (стеклотара, посудные, бытовые зеркала), что и определяет их назначение.

Ситаллы получают на основе неорганических стекол путем их полной или частичной кристаллизации. Эти стекла имеют кристаллическое строение.

Из ситаллов изготавливают подшипники, детали для двигателей внутреннего сгорания, трубы для химической промышленности, оболочки вакуумных электронных приборов, детали радиоэлектроники. Их также используют в качестве жаропрочных покрытий, в производстве текстильных машин, абразивов для шлифования, фильер для вытягивания синтетических волокон.

Керамика - неорганический материал, получаемый из отформованных минеральных масс в процессе высокотемпературного отжига. Техническая керамика включает искусственно синтезированные керамические материалы различного химического и фазового состава. Она обладает специфическими комплексами свойств. Такая керамика содержит минимальное количество или совсем не содержит глины. Любой керамический материал является многофазной системой. В керамике могут присутствовать кристаллическая, стекловидная и газовая фазы.

Изделия из керамики применяют во многих областях техники: резцы, используемые на больших скоростях, калибры, фильеры для протяжки стальной проволоки, детали высокотемпературных печей, подшипники печных конвейеров, детали насосов, свечи зажигания в двигателях внутреннего сгорания и др.

14.5. Древесные материалы

Лучшая полноценная часть ствола различных пород деревьев является ценным конструкционным материалом, характеризующимся высокой удельной прочностью и декоративностью, устойчивостью к органическим кислотам, их солям, спиртам, газам. Кроме того, технологические свойства древесины определяют простоту получения изделий из нее. Она легко обрабатывается режущими инструментами, хорошо удерживает нанесенные лаки и краски. Недостатками натуральной древесины является ее анизотропность (из-за волокнистого строения), гигроскопичность, недостаточная биологическая стойкость, ухудшение свойств при температуре выше 120-130 оС.

Заготовки из натуральной древесины - доски и бруски применяют для изготовления железнодорожных вагонов, сельскохозяйственных машин, грузовых автомобилей, судов, мебели и др.

Древесными полуфабрикатными материалами называют продукты механической переработки натуральной древесины и ее отходов. Древесную муку используют в качестве наполнителя пластмасс и древопластиков, фильтрующего материала и т.д. Древесную стружку применяют при изготовлении древесных прессованных композиций, а также для упаковки хрупких изделий. Щепа технологическая используется для производства древесно-стружечных плит; шпон лущенный - для изготовления клееной древесины (фанеры); шпон строганный получают из ценных пород деревьев и применяют в качестве облицовочного материала.

Прессованную древесину (ДПО) получают при обработке прессованием натуральной древесины под давлением, предварительно пропаренной при температуре 130-140 оС или пропитанной аммиаком. В результате древесина пластифицируется. Такая древесина используется для изготовления сборных подшипников крупного размера для прокатки станов, а также для зубчатых колес, виброгасящих прокладок, челноков ткацких станков.

Клееную древесину получают склеиванием трех и более нечетных слоев шпона и получают фанеры или фанерные изделия. Фанера используется в авто-, судо-, вагоно-, авиастроении, радио- и электротехнической промышленности.

Древопластиками называют материалы, в которых наполнителем служит измельченная древесина, опилки, стружка, щепа, обломки шпона. К древопластикам относятся древесно-стружечные плиты, древесно-волокнистые плиты, древесно-слоистые пластики, которые используются в качестве конструкционного и антифрикционного материала.

Резюме

К неметаллическим материалам относятся полимерные материалы, пластические массы, композиционные материалы на неметаллической основе, каучуки и резины, клеи, герметики, лакокрасочные покрытия, а также графит, стекло, керамика.

Свойства - достаточная прочность, жесткость и эластичность при малой плотности, светопрозрачность, химическая стойкость, диэлектрические свойства.

Полимерами называют вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Молекулярная масса их составляет от 5000 до 1 000 000. При таких больших размерах макромолекул свойства веществ определяются не только химическим составом этих молекул, но и их взаимным расположением и строением.

Макромолекулы в полимере представляют собой цепочки, состоящие из отдельных звеньев. Гибкость макромолекул является одной из отличительных особенностей полимеров.

Атомы, входящие в основную цепь, связаны прочной химической (ковалентной) связью. Наиболее сильные межмолекулярные взаимодействия осуществляются посредством водородных связей. Сцепление молекул материала за счет сил притяжения называется когезией. Макромолекулы могут быть построены из одинаковых по химическому строению мономеров (полимеры) или разнородных звеньев (сополимеры).

Стереорегулярность - свойство полимера, когда звенья и заместители расположены в пространстве в определенном порядке. Это придает материалу повышенные физико-механические свойства (по сравнению с нерегулярными полимерами).Полимеры встречаются в природе — натуральный каучук, целлюлоза, слюда, асбест, природный графит. Однако ведущей группой являются синтетические полимеры.

Классификация полимеров

П

о

составу

о

составу

- органические, элементоорганические, неорганические

П о

форме макромолекул

о

форме макромолекул

- линейные (цеповидные), разветвленные, плоские, ленточные (лестничные), пространственные или сетчатые.

П о

фазовому состоянию

о

фазовому состоянию

- аморфные и кристаллические.

П о

полярности

о

полярности

- полярные и неполярные.

П о

отношению к нагреву

о

отношению к нагреву

- термопластичные и термореактивные.

Пластмассами называют искусственные материалы, получаемые на основе органических полимерных связующих веществ. Эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать заданную форму, которая затем сохраняется.

В состав пластмасс входят связующие (синтетические смолы), наполнитель, пластификаторы (олеиновую кислоту, стеарин, дибутилфталат и др.), отвердители, катализаторы, ингибиторы, красители.

По характеру связующего вещества пластмассы подразделяют на термопластичные (термопласты) и термореактивные (реактопласты).

По виду наполнителя пластмассы делят на порошковые (карболиты) с наполнителями в виде древесной муки, графита, талька; волокнистые с наполнителем в виде волокон хлопка и льна (волокниты), стеклянного волокна (стекловолокниты), асбеста (асбоволокниты); слоистые, содержащие листовые наполнители; газонаполненные (пено- и поропласты).

Особенностями пластмасс являются малая плотность, низкая теплопроводность, значительное тепловое расширение, хорошие электроизоляционные свойства, высокая химическая стойкость, фрикционные и антифрикционные свойства. Недостатками пластмасс являются невысокая теплостойкость, низкие модуль упругости и ударная вязкость, склонность к старению.

К неорганическим полимерным материалам относят минеральное стекло, ситаллы (стеклокристаллические материалы), керамику и др. Свойства - негорючесть, высокая стойкость к нагреву, химическая стойкость, неподверженность старению, большая твердость. Однако они обладают повышенной хрупкостью, плохо переносят резкую смену температур.

Древесные материалы обладают высокой удельной прочностью и декоративностью, устойчивостью к органическим кислотам, их солям, спиртам, газам, хорошие технологические свойства. Недостатками натуральной древесины является ее анизотропность (из-за волокнистого строения), гигроскопичность, недостаточная биологическая стойкость, ухудшение свойств при температуре выше 120-130 оС.

Древесные материалы

- заготовки из натуральной древесины

- древесные полуфабрикаты

- клееная древесина

- древопластики.

Вопросы для повторения

1. Какие материалы относятся к неметаллическим конструкционным материалам?

2. Каковы их свойства?

3. Что такое полимеры? Какими свойствами они обладают?

4. Дайте классификацию полимерных материалов.

5. Какие материалы называют пластмассами? Какими свойствами они обладают?

6. Классификация пластмасс.

7. Какие компоненты входят в состав пластмасс и для чего?

8. Какие материалы относят к неорганическим полимерам? Какими свойствами они обладают?

9. Какие материалы относят к древесным материалам? Какими свойствами они обладают?

Приложение 1

ЗАДАЧИ ПО ДИАГРАММАМ СОСТОЯНИЯ ДВОЙНЫХ СПЛАВОВ

Диаграммы состояния показывают в условиях равновесия фазовый состав сплава в зависимости от температуры и концентрации и позволяют качественно характеризовать многие физико-химические, механические и технологические свойства сплавов.

Существенно, что анализ диаграмм состояния позволяет, кроме того, решать важные инженерные задачи; на основании диаграмм можно определить, какие именно сплавы, и в каком направлении изменяют свою структуру, и многие свойства при переходе к неравновесному состоянию, зависящему от реальных условий литья, обработки давлением и специально выполняемой термической обработки.

В приводимых ниже задачах показаны методические пути и возможность решения этих вопросов на основании рассмотрения превращений, протекающих в сплавах и указанных в диаграммах состояния. В связи с этим в задачах приведены преимущественно те диаграммы состояния, которые характеризуют фазовый состав сплавов, близких к широко применяемым в технике.

Решение проводимых ниже задач включает выполнение следующих заданий:

1. Начертить заданную диаграмму состояния (как указано на рис. 1).

2. В каждой области диаграммы указать структуры, образующиеся в сплавах данной системы в состоянии равновесия.

3. Указать на диаграмме состояния заданные в задаче сплавы и провести соответствующие и провести соответствующие им вертикальные линии (рис.1).

4. Построить в координатах температура – время кривые охлаждения сплавов.

5. Построить схему кристаллизации заданных сплавов, показать графически структуры, образующиеся в процессе кристаллизации, а также превращения, протекающие в сплавах при охлаждении.

6. Дать характеристику состояния заданных сплавов при температурах, указанных в задаче.

7. Ответить в результате сделанного анализа превращений на основной вопрос задачи о структуре, свойствах, обработке и области применения заданных в ней сплавов.

Таблица 1

Характеристика состояния сплавов при различных температурах

|

Сплав |

Темпера-тура, 0С |

Фазовый или структурный состав сплава |

Расчет количества фазовых и структурных составляющих по правилу фаз |

|

I

II

II

III

III |

20

1350

100

1200

20 |

Однородный твердый раствор на основе α-железа

Кристаллы твердого α-раствора концентрации 0,9% Р (точка а) и жидкая фаза, содержащая 4,6% Р (точка в)

Основная структура твердого раствора концентрации 1,2% Р (точка д) и небольшое количество вторичных кристаллов химического соединения Fe3P (магнитное)

Кристаллы химического соединения Fe2P и жидкая фаза, по концентрации соответствующая точке и -16% Р

Смесь двух химических соединений Fe3P и Fe2P |

Количество жидкости (Qж): Qж = аб 100 = 1,1· 100 ав 3,7 = 30% Количество α-фазы (Qα): Qα = зж 100 = 13,5· 100 дж 14,5 = 94% Количество Fe3P (Q Fe3P): Q Fe3P = 100 - 94= 6%

Qж = кл 100 = 4· 100 = ил 5

=80%

Q Fe3P = но100 = 4· 100 мо 5,5 = 73%

Q Fe2P =27%

|

ЗАДАЧИ

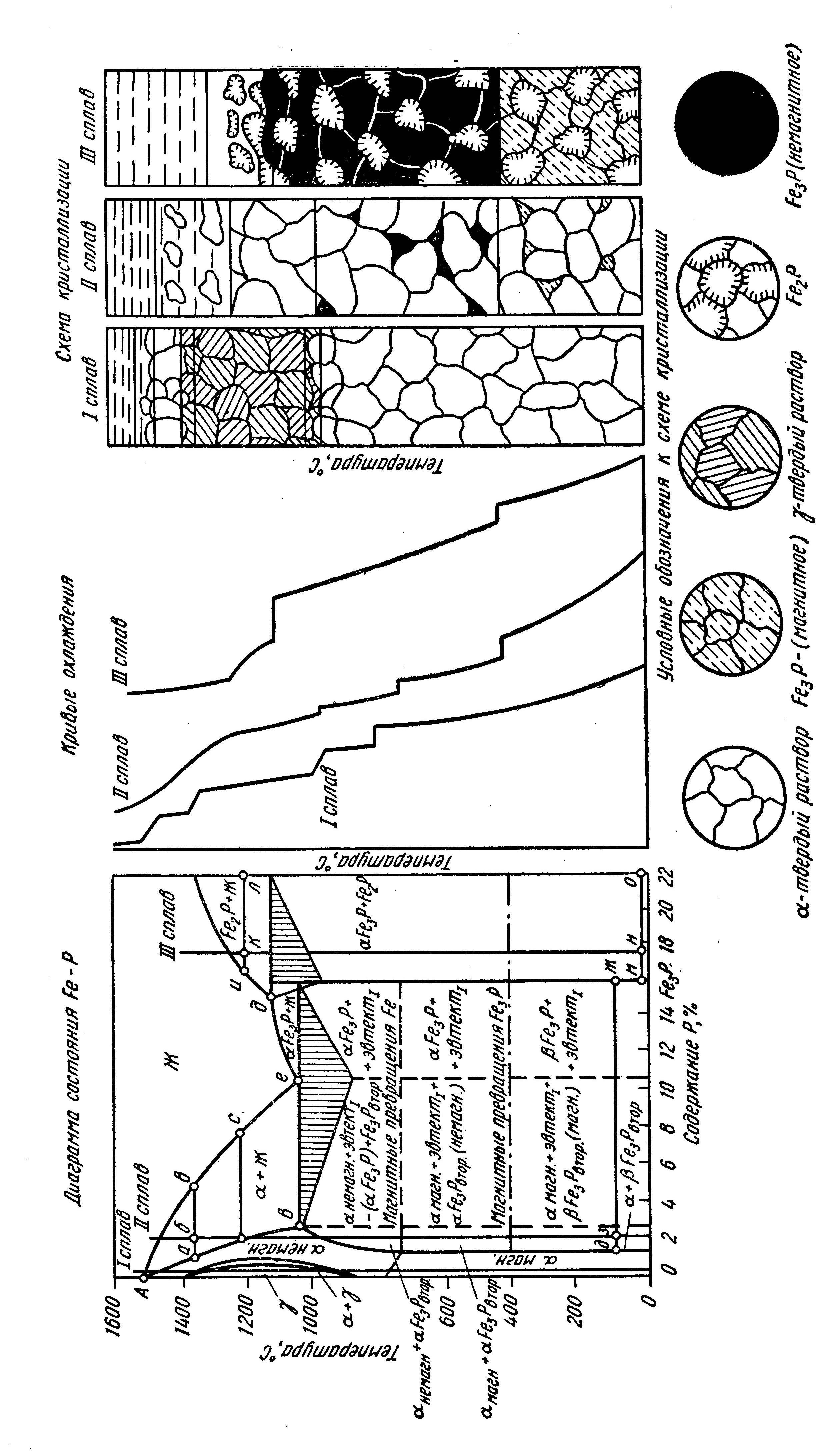

№ 1. Разобрать диаграмму состояния Fe-P в части, ограниченной областью Fe —Fe2P, и процессы превращения в сплавах I, II и III, содержащих: I — 0,05, II — 2, 111 — 17% Р.

Определить фазовый состав и количественное соотношение фаз: сплава I при 20° С, сплава II при 100 и 1350° С, сплава III при 20 и 1200° С.

Указать, какие отклонения в структуре при первичной кристаллизации сплавов этой системы можно ожидать в условиях ускоренного охлаждения.

Решение задачи № 1.

Решение по первым вопросам задачи дано в диаграммах и таблице на рис. 1. Ответ на последний вопрос приведен ниже.

Разбираемая диаграмма состояния является равновесной. Между тем некоторые превращения в сплавах протекают настолько медленно, что практически не заканчиваются полностью даже при очень длительном охлаждении. К таким превращениям относится, в частности, образование по перитектической реакции твердых растворов или неустойчивых химических соединений.

Изменение скорости охлаждения смещает отдельные точки и линии превращений на диаграмме, причем величина смещения зависит от степени отклонения сплава от равновесного состояния. Поэтому структуры, наблюдаемые в промышленных сплавах, могут отличаться от ожидаемых на основании равновесной диаграммы состояния.

Для полной характеристики данной системы следовало бы иметь не только плоскостную равновесную диаграмму в координатах температура—концентрация, но и пространственную диаграмму в координатах температура—концентрация—время, которая показывала бы переход от неравновесного к равновесному состоянию. Однако такая диаграмма была бы очень сложной. Рассмотрение равновесной диаграммы на основе более подробного разбора процессов, протекающих в сплавах, и закономерностей, которым эти процессы подчиняются, позволяет с достаточной вероятностью указать характер превращений при ускоренном охлаждении (особенно при первичной кристаллизации). Рассмотрим с этой точки зрения процесс кристаллизации.

Сплав I, согласно диаграмме, кристаллизуется с образованием однородной структуры α-твердого раствора. Затвердевание его протекает между 1520 и 1500° С при изменении концентрации жидкости и выделяющейся твердой фазы между сотыми долями процента и 1,8% Р. Следовательно, сплав подвержен ликвации.

При ускоренном охлаждении состав кристаллов твердого раствора не будет однородным, однако концентрация их не превысит предела растворимости фосфора в железе α (β). Поэтому сплав после затвердевания в реальных условиях охлаждения не будет отличаться по фазовому составу от равновесного. Однако отдельные кристаллы (зерна) сплава по химическому составу будут неоднородными.

Получающаяся неоднородность химического состава кристаллов твердого раствора называется внутрикристаллической или внутридендритной ликвацией и соответственно влиянию фосфора на свойства железа дополнительно снижает ударную вязкость и пластичность, особенно при низких температурах. Это снижение тем значительнее, чем выше концентрация фосфора. Поэтому в высококачественной стали содержание фосфора ограничивается до 0,02— 0,03%, а в качественной — до 0,04—0,05%.

Сплав II с 2% Р в равновесном состоянии после затвердевания должен, как и сплав I, иметь структуру однородного твердого раствора. Однако и у этого сплава наблюдается большое расхождение между линиями ликвидуса и солидуса по температуре, а также по концентрации; следовательно, он должен быть склонен к ликвации, подобно сплаву I (c 0,05% P). Затвердевание сплава II начинается при температуре около 1500° С и заканчивается при температуре около 1200° С. Уже при 1350° С, как это видно из диаграммы и из таблицы (рис. 1), жидкая фаза (точка б) содержит примерно 4,6% Р, т. е. в полтора раза больше, чем может быть растворено в железе в твердом состоянии при эвтектической температуре. Предел растворимости фосфора в железе (точка В), как показывает диаграмма (см. рис. 1), равен 2,6% Р. К концу затвердевания состав жидкой фазы будет соответствовать точке с, что соответствует примерно 7,5% Р. При ускоренном охлаждении не успевает пройти полностью диффузия, выравнивающая состав сплава. Поэтому последняя «порция» жидкой фазы состава с затвердевает подобно до-эвтектическому сплаву такой же концентрации, т. е. образуя некоторое количество кристаллов α-твердого раствора и эвтектическую смесь, состоящую из кристаллов а и химического соединения Fe3P.

Таким образом, при ускоренном охлаждении в сплаве II наряду с кристаллами α-твердого раствора переменной концентрации может присутствовать некоторое количество эвтектики. Наличие эвтектики с низкой температурой плавления улучшает жидкотекучесть. В то же время эвтектика вследствие повышенной хрупкости ухудшает механические свойства.

Сплав III в процессе затвердевания, кроме химического соединения Fe2P, образует еще неустойчивое при высоких температурах химическое соединение Fe3P. Поэтому сплав III при нормальной температуре, как следует из диаграммы состояния, должен состоять из смеси кристаллов двух химических соединений Fe3P + Fe2P. Количество каждого из этих соединений в сплаве III определяется по правилу отрезков и составляет 73% Fe3P и 27% Fe2P (табл. 1).

Образование химического соединения Fe3P происходит по реакции между жидкой фазой состава с и химическим соединением Fe2P, т. е. по типу перитектической реакции, протекающей, как известно, на поверхности раздела фаз.

В условиях ускоренного охлаждения такие реакции не идут до конца, и сплав будет содержать значительно меньшее количество соединения Fe3P, чем это следует из диаграммы, или даже вовсе не содержит его. Более того, в некоторых случаях последние порции жидкой фазы, содержащие больше железа, чем это соответствует составу химического соединения Fe3P (например, точка д), могут при затвердевании образовать некоторое количество эвтектики, состоящей из мелкодисперсной смеси Fe3P (Fe2P) и α-твердого раствора. Таким образом, и сплав III при некоторых условиях (ускоренное охлаждение) может иметь структуру, значительно отличающуюся от ожидаемой по диаграмме состояния.

Магнитные превращения α-твердого раствора и Fe3P, протекающие в этих сплавах и показанные пунктирными линиями на диаграмме (рис. 1), не вызывают изменений в структуре.

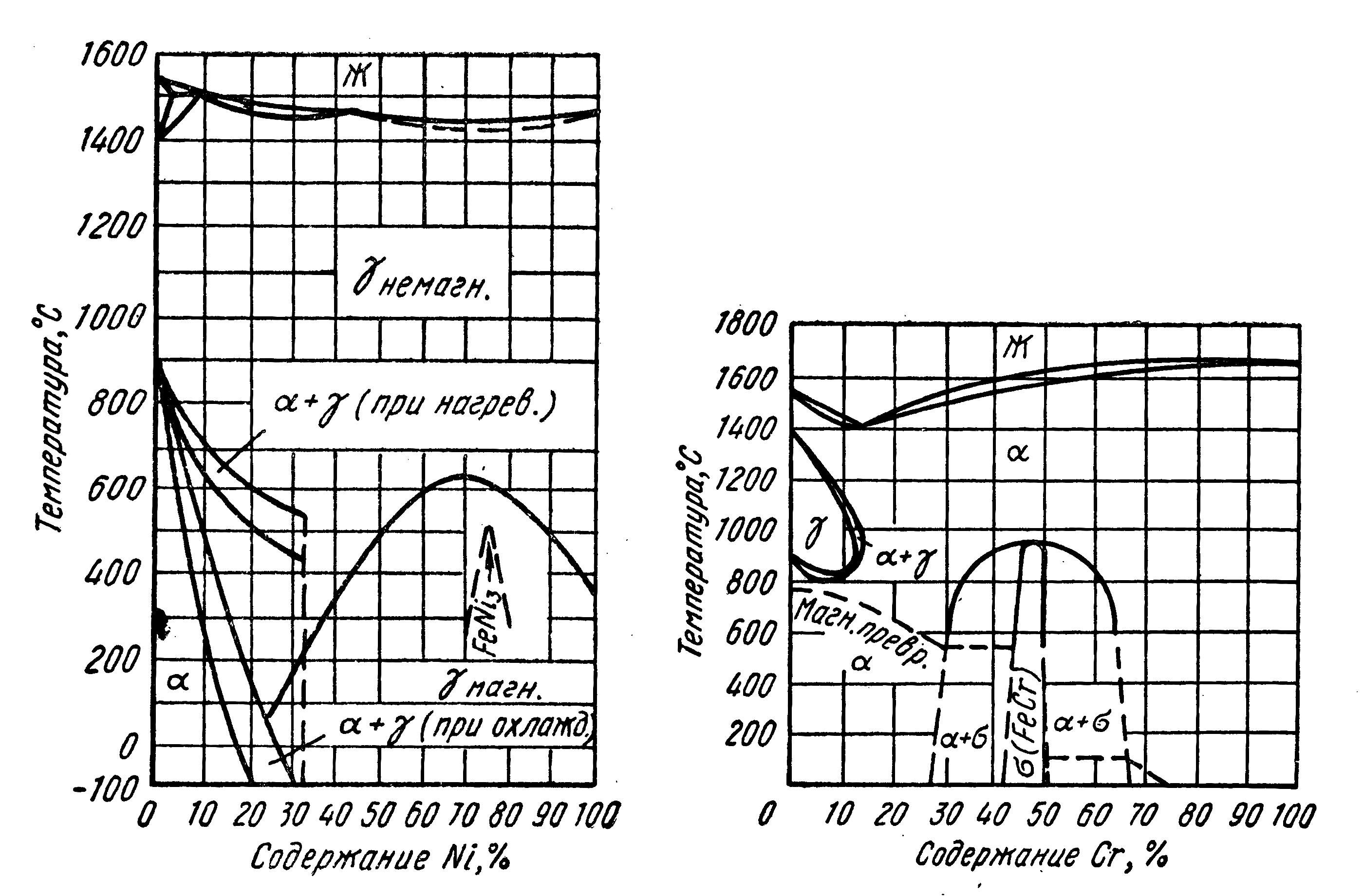

№ 2. Мартенситно-стареющие сплавы на основе системы железо—никель приобретают при закалке мартенситную структуру даже при замедленном охлаждении, если они имеют определенное содержание никеля.

Определить, при какой концентрации никеля: 5; 10 или 20% превращение γ→α протекает как мартенситное, а не как диффузионное.

Для решения задачи учесть температуры превращения и по диаграмме сплавов системы Fe—Ni (рис. 2) рассмотреть процессы превращений в указанных сплавах и количественное соотношение фаз в них при 200° С.

№ 3. Термическая обработка некоторых высокохромистых сталей с пониженным содержанием углерода существенно улучшает их вязкость и пластичность. Указать, для каких сплавов системы Fe—Сr применима такая обработка, в чем она заключается, и какое влияние она оказывает на структуру такой стали.

Для решения задачи рассмотреть процессы превращений в сплавах с 10, 20 и 30% Сr (рис. 3) и указать их фазовый состав и количественное соотношение фаз: для сплава I при 20 и 10000C, а для сплавов с 20 и 30% Сr при 20° С.

Рис.2. Диаграмма состояния сплавов Fe-Ni Рис.3. Диаграмма состояния

сплавов Fe-Cr

№ 4. Сплавы хрома с железом приобретают стойкость против эрозии, если содержание хрома составляет 12%; при еще большем повышении содержания хрома: до 25% и выше стойкость против коррозии дополнительно возрастает (см. рис. 3). Однако в этом случае снижается пластичность сплавов, что затрудняет использование для ряда назначений.

Объяснить причины указанного влияния хрома на механические свойства. Для этой цели рассмотреть процессы превращений и структуру сплавов с 12, 25 и 35% Сr. Определить фазовый состав сплава I при 1000 и 20° С, сплавов II и III при 20° С.

№ 5. Сплавы системы Fe—W (см. рис. 4) определенной концентрации получают очень высокую твердость (HRC 63—65) и высокую коэрцитивную силу в результате дисперсионного твердения при отпуске 600—650° С.

Указать: а) примерное содержание вольфрама в таких сплавах; б) термическую обработку, которая должна предшествовать отпуску, и какую структуру она создает в сплаве; в) причины возрастания твердости и коэрцитивной силы при отпуске. Для решения задачи рассмотреть процессы превращений в сплавах с 1; 10 и 45% W и указать их фазовый состав и количественное соотношение фаз при 400° С.

Рис.4. Диаграмма состояния сплавов Fe-W

№ 6. В некоторых сплавах системы Fe—W протекают превращения в твердом состоянии. Развитие превращений зависит от термической обработки и может сильно изменять механические свойства сплавов.

Рассмотреть превращения в сплавах с 2, 15 и 75% W (см. рис. 4).

Определить фазовый состав и количественное соотношение фаз сплавов: I при 1200° С, II при 400° С и сплава III при 1400° С. Указать, в каких сплавах из числа заданных можно изменить структуру и свойства путем термической обработки и какой именно, и объяснить, в какой степени (качественно) она может изменить свойства.

Приложение 2

ЗАДАЧИ ПО РАЗБОРУ МИКРОСТРУКТУР СТАЛЕЙ, ЧУГУНОВ, ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

МЕТОДАМИ МИКРОАНАЛИЗА