- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Сергеев Николай Николаевич

- •Материаловедение

- •Учебное пособие

- •Историческая справка

- •1. Классификация материалов

- •2. Кристаллическое строение металлов и

- •2.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •3. Кристаллизация

- •4. Полиморфные превращения

- •5. Основные свойства металлов и сплавов

- •5.1. Напряжение и деформация

- •5.1.1. Напряжение. Тензор напряжений

- •5.1.2. Деформации. Тензор деформаций

- •5.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •5.1.4. Упругая и пластическая деформация

- •5.1.5. Механизм пластической деформации

- •5.2. Классификация механических испытаний

- •5.4. Статистическая обработка результатов механических испытаний

- •5.5. Разрушение

- •5.6. Наклеп

- •5.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •6. Теория сплавов

- •6.1. Механическая смесь

- •6.2. Химическое соединение

- •6.3. Твердые растворы

- •7. Диаграммы состояния

- •7.1. Общие сведения о построении диаграмм состояния

- •7.2. Типы диаграмм состояния

- •7.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •7.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •7.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •7.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •Б) Диаграмма с неустойчивым химическим соединением

- •7.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •7.3. Связь между свойствами сплавов и типом диаграммы

- •8. Железо и его сплавы

- •8.1. Диаграмма железо-углерод

- •8.1.1. Компоненты и фазы в системе железо - углерод

- •8.2. Стали

- •8.2.1. Влияние постоянных примесей на свойства стали

- •8.2.2. Маркировка углеродистых сталей общего назначения

- •8.2.3. Классификация и маркировка легированных сталей

- •8.2.4. Легированные конструкционные стали

- •8.2.4.1. Строительные низколегированные стали

- •8.2.4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •8.2.4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •8.2.4.4. Шарикоподшипниковые стали

- •8.2.4.5. Износостойкие стали

- •8.2.4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •8.2.5. Инструментальные материалы

- •8.2.5.1. Углеродистые и легированные инструментальные стали

- •8.2.5.3. Быстрорежущие стали

- •8.2.5.4. Твердые сплавы

- •8.2.6. Стали и сплавы с особыми физическими свойствами

- •8.3.1. Марки чугунов

- •9. Общие положения термической обработки

- •9. 1. Температура и время термической обработки

- •9.2. Классификация видов термической обработки

- •9.3. Основные виды термической обработки стали

- •9.4. Четыре основных превращения в стали

- •9.5. Образование аустенита

- •9.6. Рост аустенитного зерна

- •9.7. Распад аустенита

- •9.8. Мартенситное превращение

- •9.9. Бейнитное превращение

- •9.10. Превращения при отпуске

- •9.11. Влияние термической обработки на свойства стали

- •10. Химико-термическая обработка

- •11. Термомеханическая обработка

- •12. Цветные металлы и сплавы

- •12.1. Медь и ее сплавы

- •12.2. Алюминий и его сплавы

- •12.3. Титан и его сплавы

- •12.4. Антифрикционные сплавы

- •13. Порошковые материалы

- •13.1. Конструкционные порошковые материалы

- •13.2. Фрикционные порошковые материалы

- •13.3. Пористые фильтрующие элементы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

2.1. Дефекты кристаллической решетки

В любом реальном кристалле всегда имеются дефекты строения. Дефекты кристаллического строения подразделяют на точечные (нульмерные), линейные (одномерные), поверхностные (двумерные), объемные (трехмерные).

Т очечными

дефектами называются такие нарушения

периодичности кристаллической решетки,

размеры которых во всех измерениях

сопоставимы с размерами атома.

очечными

дефектами называются такие нарушения

периодичности кристаллической решетки,

размеры которых во всех измерениях

сопоставимы с размерами атома.

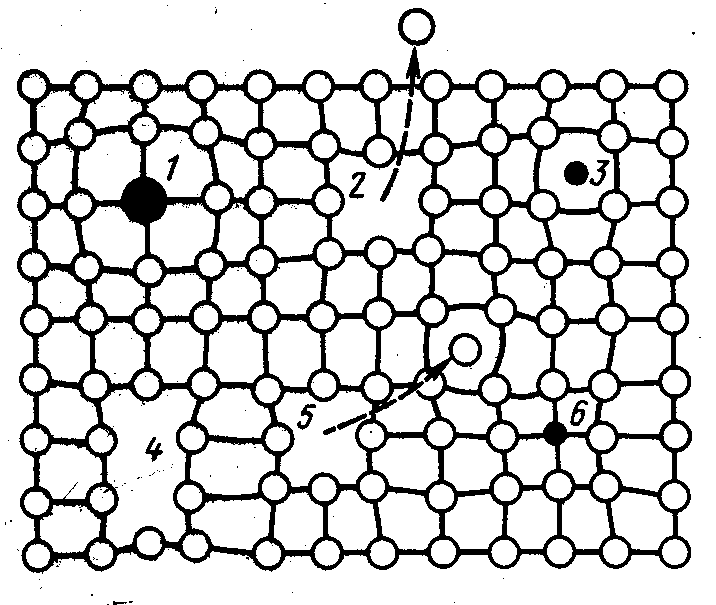

Рис.7. Схема точечных дефектов в кристалле: 1-примесный атом замещения, 2- дефект Шоттки, 3- примесный атом внедрения, 4- дивакансия, 5- дефект Френкеля (вакансия и межузельный атом), 6- примесный атом замещения.

К точечным дефектам относят вакансии (узлы в кристаллической решетке, свободные от атомов), или дефект Шотки, межузельные атомы (атомы, находящиеся вне узлов кристаллической решетки), а также примесные атомы, которые могут или замещать атомы основного металла (примеси замещения) или внедряться в свободные места решетки (поры, межузлия) аналогично межузельным атомам (примеси внедрения) (рис.7).

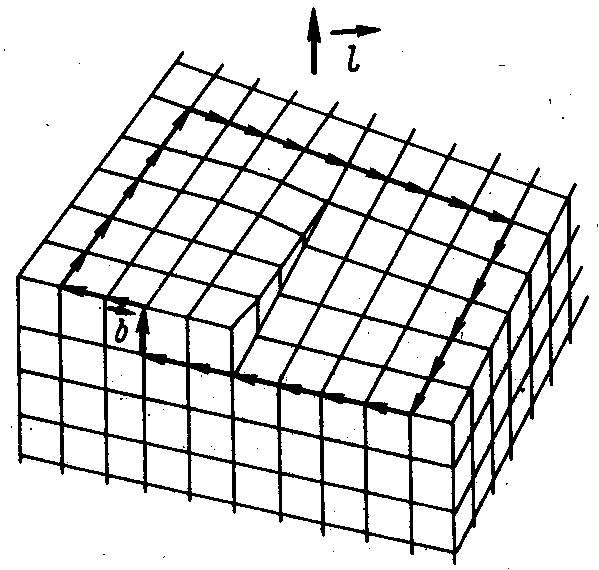

Линейные дефекты в кристаллах характеризуются тем, что их поперечные размеры не превышают нескольких межатомных расстояний, а длина может достигать размера кристалла. К линейным дефектам относятся дислокации – линии, вдоль и вблизи которых нарушено правильное периодическое расположение атомных плоскостей кристалла. Различают краевую и винтовую дислокации (рис.8). Краевая дислокация представляет собой границу неполной атомной плоскости (экстраплоскости). Винтовую дислокацию можно определить как сдвиг одной части кристалла относительно другой.

Поверхностные дефекты малы только в одном измерении. Они представляют собой поверхности раздела между отдельными зернами или субзернами в поликристаллическом материале, а также дефекты упаковки (локальные изменения расположения плотноупакованных плоскостей в кристалле).

К объемным дефектам относят такие, которые имеют размеры в трех измерениях: макроскопические трещины, поры и т.д.

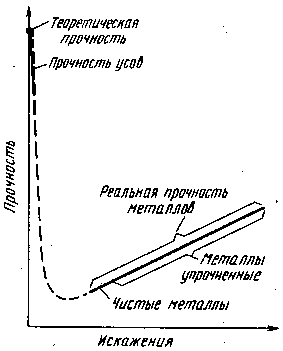

Наличие различных дефектов кристаллической решетки объясняет несоответствие реальной и теоретической прочности металлических материалов. Реальная прочность металлов падает с увеличением числа дислокаций.

а б

Рис.8.Дислокации: а) краевая, б) винтовая

Достигнув минимального значения при некоторой плотности дислокаций, реальная прочность возрастает. Такого рода зависимость между реальной прочностью и плотностью дислокаций (и других несовершенств) схематически показана на рис.9.

Рис.9. Прочность кристаллов в зависимости от искажений решетки

Повышение реальной прочности с возрастанием плотности дислокаций объясняется тем, что при этом возрастают не только параллельные друг другу дислокации, но и дислокации в разных плоскостях и направлениях. Такие дислокации будут мешать друг другу перемещаться, а реальная прочность металла повысится.

Резюме

Все металлы и металлические сплавы – тела кристаллические, атомы (ионы) расположены в металлах закономерно в отличие от аморфных тел.

Металлы представляют собой поликристаллические тела, состоящие из большого числа мелких, различно ориентированных по отношению друг к другу кристаллов. В процессе кристаллизации они приобретают неправильную форму и называются кристаллитами, или зернами.

Между ионами и коллективизированными электронами проводимости возникают электростатические силы притяжения, которые связывают ионы. Такая связь называется металлической.

В металле атомы располагаются закономерно, образуя правильную кристаллическую решетку, что соответствует минимальной энергии взаимодействия атомов.

Наименьший объем кристалла, дающий представление об атомной структуре металла в любом объеме, получил название элементарной кристаллической ячейки.

Для однозначной ее характеристики используются величины: три ребра (a, b, c) и три угла между осями α, β, γ.

Большинство металлов образует одну из следующих высокосимметричных решеток с плотной упаковкой атомов: кубическую объемно центрированную (ОЦК), кубическую гранецентрированную (ГЦК) и гексагональную плотноупакованную (ГПУ).

Расстояния a, b, c между центрами ближайших атомов в элементарной ячейке называются периодами решетки.

Для определения положения атомных плоскостей (проходящих через атомы) в кристаллических пространственных решетках пользуются индексами h, k, l. Для определения атомных направлений пользуются индексами направлений [uvw].

Неодинаковость свойств монокристалла в разных кристаллографических направлениях называется анизотропией.