- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Сергеев Николай Николаевич

- •Материаловедение

- •Учебное пособие

- •Историческая справка

- •1. Классификация материалов

- •2. Кристаллическое строение металлов и

- •2.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •3. Кристаллизация

- •4. Полиморфные превращения

- •5. Основные свойства металлов и сплавов

- •5.1. Напряжение и деформация

- •5.1.1. Напряжение. Тензор напряжений

- •5.1.2. Деформации. Тензор деформаций

- •5.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •5.1.4. Упругая и пластическая деформация

- •5.1.5. Механизм пластической деформации

- •5.2. Классификация механических испытаний

- •5.4. Статистическая обработка результатов механических испытаний

- •5.5. Разрушение

- •5.6. Наклеп

- •5.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •6. Теория сплавов

- •6.1. Механическая смесь

- •6.2. Химическое соединение

- •6.3. Твердые растворы

- •7. Диаграммы состояния

- •7.1. Общие сведения о построении диаграмм состояния

- •7.2. Типы диаграмм состояния

- •7.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •7.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •7.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •7.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •Б) Диаграмма с неустойчивым химическим соединением

- •7.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •7.3. Связь между свойствами сплавов и типом диаграммы

- •8. Железо и его сплавы

- •8.1. Диаграмма железо-углерод

- •8.1.1. Компоненты и фазы в системе железо - углерод

- •8.2. Стали

- •8.2.1. Влияние постоянных примесей на свойства стали

- •8.2.2. Маркировка углеродистых сталей общего назначения

- •8.2.3. Классификация и маркировка легированных сталей

- •8.2.4. Легированные конструкционные стали

- •8.2.4.1. Строительные низколегированные стали

- •8.2.4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •8.2.4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •8.2.4.4. Шарикоподшипниковые стали

- •8.2.4.5. Износостойкие стали

- •8.2.4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •8.2.5. Инструментальные материалы

- •8.2.5.1. Углеродистые и легированные инструментальные стали

- •8.2.5.3. Быстрорежущие стали

- •8.2.5.4. Твердые сплавы

- •8.2.6. Стали и сплавы с особыми физическими свойствами

- •8.3.1. Марки чугунов

- •9. Общие положения термической обработки

- •9. 1. Температура и время термической обработки

- •9.2. Классификация видов термической обработки

- •9.3. Основные виды термической обработки стали

- •9.4. Четыре основных превращения в стали

- •9.5. Образование аустенита

- •9.6. Рост аустенитного зерна

- •9.7. Распад аустенита

- •9.8. Мартенситное превращение

- •9.9. Бейнитное превращение

- •9.10. Превращения при отпуске

- •9.11. Влияние термической обработки на свойства стали

- •10. Химико-термическая обработка

- •11. Термомеханическая обработка

- •12. Цветные металлы и сплавы

- •12.1. Медь и ее сплавы

- •12.2. Алюминий и его сплавы

- •12.3. Титан и его сплавы

- •12.4. Антифрикционные сплавы

- •13. Порошковые материалы

- •13.1. Конструкционные порошковые материалы

- •13.2. Фрикционные порошковые материалы

- •13.3. Пористые фильтрующие элементы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

12.3. Титан и его сплавы

Титан — металл серебристого цвета с голубоватым отливом; имеет невысокую плотность 4,507 г/см3, плавится при температуре 1660 °С, кипит при 3260 °С. Титан имеет две аллотропические модификации: до 882 °С существует α-титан, имеющий гексагональную решетку с параметрами а0 = 0,295 нм и с0 = 0,468 нм, и при более высоких температурах — (β-титан с кубической объемно центрированной решеткой с параметром и а = 0,304 нм.

Механические свойства титана изменяются от содержания в нем примесей. Чистый титан ковок, имеет невысокую твердость (НВ 70);

технический титан хрупок и тверд (НВ 180—280).

Вредные примеси титана — азот и кислород резко снижают его пластичность, а углерод при содержании более 6,15 % снижает ковкость, затрудняет обработку титана резанием и резко ухудшает свариваемость. Водород в большой степени повышает чувствительность титана к надрезу, поэтому этот эффект называют водородной хрупкостью.

На поверхности титана образуется стойкая оксидная пленка, вследствие чего титан обладает высокой сопротивляемостью коррозии в некоторых кислотах, морской и пресной воде. На воздухе титан устойчив и мало изменяет свои механические свойства при нагреве до 400 °С. При более высоком нагреве он начинает поглощать кислород, ухудшаются его механические свойства, а выше 540 °С — становится хрупким. При нагреве выше 800 °С титан энергично поглощает кислород, азот и водород, что используется в металлургии при производстве легированной стали.

Титан образует ряд оксидов. Из них наиболее изучены ТiO2 , ТiО3. Двуокись титана TiO2 — амфотерный порошок белого цвета, практически не растворимый в воде и разбавленных кислотах. Двуокись титана является основным продуктом переработки титанового сырья.

Технический титан, применяемый промышленностью, делят на две марки: ВТ 1-00 и ВТ 1-0; в них допускается следующее содержание примесей, %: 0,05—0,07 С; 0,1 — 0,12 О2; до 0,04 N2; 0,08—0,01 H2; до 0,2 Fe; 0,008 — 0,1 Si. Однако механические свойства ВТ 1-0 несколько выше за счет увеличения суммы перечисленных примесей в нем.

Для повышения механических свойств титана его почти всегда легируют алюминием, который повышает температуру аллотропического превращения титана α↔β, поэтому алюминий часто называют α-стабилизатором титана. Наоборот, элементы, понижающие эту температуру, называют β-стабилизаторами. К ним относятся: молибден, ванадий, хром, марганец, железо и некоторые другие металлы.

В промышленности применяют титановые сплавы либо со структурой α - твердого раствора, либо смешанной структурой (α+β)-твердого раствора.

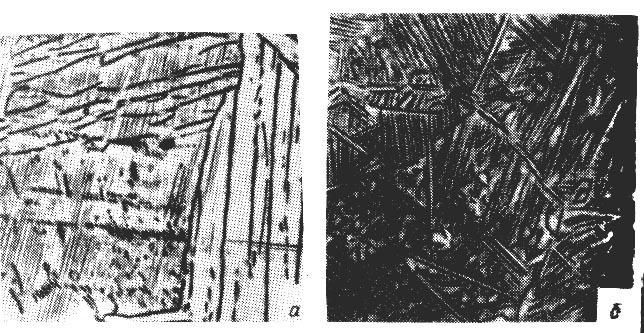

Микроструктура титанового сплава показана на рис.65.

Алюминий, образуя с титаном твердый раствор, замещая и стабилизируя α-фазу, увеличивает прочность титана, жаропрочность и сопротивляемость окислению при высоких температурах, хотя и понижает пластичность. Поэтому алюминий является наиболее важной составляющей титановых сплавов и всегда входит в их состав (сплав ВТ5 и др.).

Рис.65. Микроструктура титановых сплавов, х400:

а - твердый раствор α (сплав ВТ1); б - фаза α` (мартенсит, полученный после закалки сплавов ВТ1 с 1075o С).

Для получения сплавов смешанной структуры титан, кроме алюминия, легируют дополнительно хромом, марганцем, молибденом, а иногда и другими β-стабилизаторами.

Сплавы смешанной структуры (α+β) обладают почти удвоенной прочностью по сравнению с чистым титаном. Однако эта повышенная прочность сохраняется до температуры 430°С. Большинство этих сплавов обладает хорошей пластичностью даже при низких температурах, и поэтому легче куются, штампуются и прокатываются, чем однофазные титановые сплавы. Сварка этих сплавов затруднена, так как они при сварке теряют пластичность, а швы приобретают хрупкость.

Наиболее технологичным, дешевым и поэтому широко распространенным в этой группе является сплав ВТЗ-1 (5,5—7 % Аl; 0,8—2,3 % Cr; 2—3 % Мо; 0,2—0,4 % Si). Он обладает термической стабильностью, не становится хрупким при длительном нагреве (до 10 000 ч) до температуры 400°С, а при кратковременной работе — до 450 °С; σв = 900—1150 МПа; δ = 10— 16 %.

Сплав ВТ9 (6—7 % Al; 3 — 4 % Мо; 0,3 % Si; 0,8 — 2 % Zr) можно применять при изготовлении конструкций и деталей, длительно работающих при нагреве до температуры 450 °С, σв = 980—1150 МПа, δ = 8—16 %. Эти сплавы штампуются и куются, из них прокатываются и прессуются прутки и фасонные профили.

Сплавы, содержащие в основном алюминий и поэтому обладающие α-структурой (например, сплав ВТ5, содержащий 4,3—6,2 % Al), хорошо свариваются, устойчивы против коррозии в атмосферной среде, загрязненной газами до температуры 1090 °С, сохраняют высокую прочность при нагреве до 650 °С. Однако их пластичность ниже пластичности двухфазных сплавов, имеющих α- и β-фазу. Все деформируемые сплавы титана можно применять и для фасонного литья, но делают это редко, так как титан легко взаимодействует с газами и формовочными материалами.

Сплавы титана со структурой, имеющей одну β-фазу, в промышленности почти не применяют, хотя они обладают отличной пластичностью. Причиной служит их чувствительность к загрязнению атмосферными газами при нагреве, неизбежному в процессе производства.