- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Сергеев Николай Николаевич

- •Материаловедение

- •Учебное пособие

- •Историческая справка

- •1. Классификация материалов

- •2. Кристаллическое строение металлов и

- •2.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •3. Кристаллизация

- •4. Полиморфные превращения

- •5. Основные свойства металлов и сплавов

- •5.1. Напряжение и деформация

- •5.1.1. Напряжение. Тензор напряжений

- •5.1.2. Деформации. Тензор деформаций

- •5.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •5.1.4. Упругая и пластическая деформация

- •5.1.5. Механизм пластической деформации

- •5.2. Классификация механических испытаний

- •5.4. Статистическая обработка результатов механических испытаний

- •5.5. Разрушение

- •5.6. Наклеп

- •5.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •6. Теория сплавов

- •6.1. Механическая смесь

- •6.2. Химическое соединение

- •6.3. Твердые растворы

- •7. Диаграммы состояния

- •7.1. Общие сведения о построении диаграмм состояния

- •7.2. Типы диаграмм состояния

- •7.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •7.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •7.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •7.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •Б) Диаграмма с неустойчивым химическим соединением

- •7.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •7.3. Связь между свойствами сплавов и типом диаграммы

- •8. Железо и его сплавы

- •8.1. Диаграмма железо-углерод

- •8.1.1. Компоненты и фазы в системе железо - углерод

- •8.2. Стали

- •8.2.1. Влияние постоянных примесей на свойства стали

- •8.2.2. Маркировка углеродистых сталей общего назначения

- •8.2.3. Классификация и маркировка легированных сталей

- •8.2.4. Легированные конструкционные стали

- •8.2.4.1. Строительные низколегированные стали

- •8.2.4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •8.2.4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •8.2.4.4. Шарикоподшипниковые стали

- •8.2.4.5. Износостойкие стали

- •8.2.4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •8.2.5. Инструментальные материалы

- •8.2.5.1. Углеродистые и легированные инструментальные стали

- •8.2.5.3. Быстрорежущие стали

- •8.2.5.4. Твердые сплавы

- •8.2.6. Стали и сплавы с особыми физическими свойствами

- •8.3.1. Марки чугунов

- •9. Общие положения термической обработки

- •9. 1. Температура и время термической обработки

- •9.2. Классификация видов термической обработки

- •9.3. Основные виды термической обработки стали

- •9.4. Четыре основных превращения в стали

- •9.5. Образование аустенита

- •9.6. Рост аустенитного зерна

- •9.7. Распад аустенита

- •9.8. Мартенситное превращение

- •9.9. Бейнитное превращение

- •9.10. Превращения при отпуске

- •9.11. Влияние термической обработки на свойства стали

- •10. Химико-термическая обработка

- •11. Термомеханическая обработка

- •12. Цветные металлы и сплавы

- •12.1. Медь и ее сплавы

- •12.2. Алюминий и его сплавы

- •12.3. Титан и его сплавы

- •12.4. Антифрикционные сплавы

- •13. Порошковые материалы

- •13.1. Конструкционные порошковые материалы

- •13.2. Фрикционные порошковые материалы

- •13.3. Пористые фильтрующие элементы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

9.3. Основные виды термической обработки стали

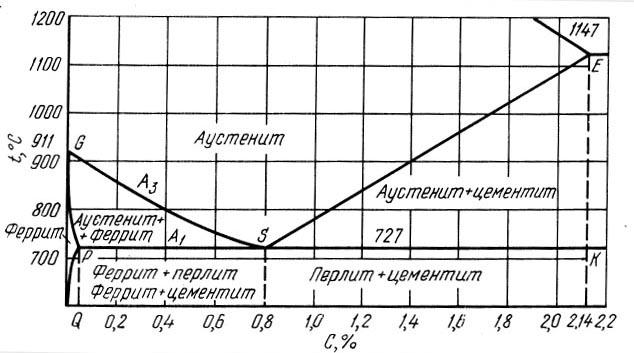

Если основой при рассмотрении термической обработки сплавов является соответствующая диаграмма состояния, то, очевидно, что основой для изучения термической обработки стали является диаграмма железо — углерод. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2 % С и соответственно область на диаграмме железо—углерод с концентрацией углерода до 2 % (точнее до 2,14 % С).

Естественно, что верхней температурной границей при термической обработке является линия солидуса, поэтому процессы первичной кристаллизации и, следовательно, верхняя часть диаграммы для нас в данном случае не имеют большого значения.

Участок диаграммы железо-углерод, который мы будем рассматривать, изображен на рис.48.

Приведем общепринятые обозначения критических точек.

Критические точки обозначаются буквой А.

Рис.48. «Стальной» участок диаграммы Fe-C

Нижняя критическая точка, обозначаемая А1, лежит на линии PSK и соответствует превращению аустенит ↔ перлит. Верхняя критическая точка А3, лежит на линии GSЕ и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с, в первом случае и r — во втором.

Следовательно, критическая точка превращения аустенита в перлит обозначается Аr1, а перлит в аустенит Ас1, начало выделения феррита из аустенита обозначается Аr3; конец растворения феррита в аустените Ас3. Начало выделения вторичного цементита из аустенита обозначается также Аr3, а конец растворения вторичного цементита в аустените — Ас3 .

Ниже дана характеристика основных видов термической обработки стали в соответствии с выше приведенной классификацией.

Отжиг — фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Ас1, но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. При отжиге состояние стали приближается к структуре равновесному; структура стали после отжига: перлит + феррит, перлит или перлит + цементит.

Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Закалка — нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При медленном охлаждении аустенит распадается на феррит + цементит при Аr1. С увеличением скорости охлаждения превращение происходит при более низких температурах. Феррито-цементитная смесь по мере снижения Аr1 становится все более мелко дисперсной и твердой. Если же скорость охлаждения была так велика и переохлаждение было так значительно, что выделение цементита и феррита не произошло, то и распада твердого раствора не происходит, а аустенит (γ-твердый раствор) превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка — термическая операция, при которой нагрев проводят до температуры лежащей выше Ас1, но ниже Ас3 и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Отпуск — нагрев закаленной стали ниже Ас1и последующее медленное охлаждение.

Для стали возможны различные виды химико-термической обработки в зависимости от элемента, диффундирующего в сталь. Насыщение стали углеродом называется цементацией, азотом — азотированном, алюминием — алитированием, хромом — хромированием и т. д.

Термомеханическая обработка стали — нагрев до аустенитного состояния, деформация стали в аустенитном состоянии (в стабильном состоянии — выше Ас3 или в нестабильном переохлажденном состоянии) и окончательное охлаждение с протекающим при этом превращением наклепанного аустенита.