- •Конструкционные материалы в Автомобилестроении

- •1. 1. Требования, предъявляемые к металлам и сплавам

- •1.2. Химический состав, механические, физические и технологические характеристики металлов и сплавов

- •2.1. Виды чугунов

- •2.2. Чугуны с пластинчатым и шаровидным графитом, ковкие чугуны

- •2.3. Специальные чугуны

- •3.1.Углеродистые стали

- •3.1.1.Углеродистые стали в автомобилестроении

- •3.2.Легированные стали

- •3.3. Легированные и низколегированные стали в автомобилестроении

- •3.3. Рессорно-пружинные, высоколегированные жаростойкие и жаропрочные стали

- •3.4. Марки сталей, чугунов и цветных сплавов, применяемых при изготовлении основных деталей отечественных автомобилей

- •4.1. Цветные алюминиевые, цинковые и магниевые сплавы

- •4.2. Цветные сплавы на медной и цинковой основе

- •4.3. Припои и антифрикционные сплавы

- •5.1. Металлы и материалы, применяемые при восстановлении автомобильных деталей сваркой, наплавкой и напылением

- •5.2. Металлы и материалы, применяемые для наращивания деталей электролитическими покрытиями

- •7.Виды механического разрушения

- •9.Ползучесть. Разрыв при ползучести

- •10. Характеристики износа и виды изнашивания

- •I- окислительное изнашивание; II- схватывание I рода

- •11. Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

- •12. Технологические методы повышения износостойкости деталей

- •13. Конструктивные и эксплуатационные методы повышения износостойкости деталей машин

9.Ползучесть. Разрыв при ползучести

9.1. ВВЕДЕНИЕ

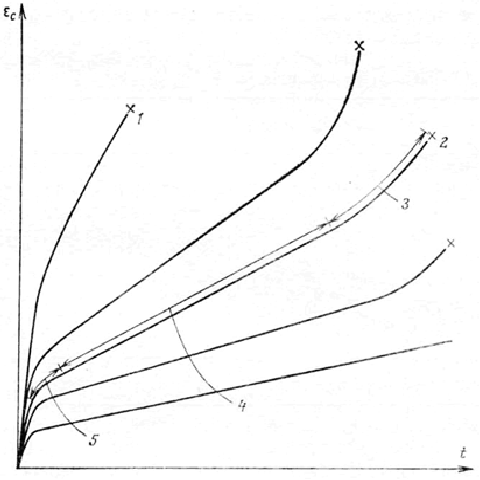

Ползучестьв своей простейшей форме представляет собой постепенное накопление пластической деформации в образце или в детали, находящихся под напряжением при повышенной температуре в течение некоторого периода времени. Разрушение вследствие ползучести происходит, когда накопленная пластическая деформация приводит к тому, что перемещения детали превосходят допустимые пределы.Разрыв при ползучести представляет собой развитие ползучести до такой степени, что нагруженный элемент действительно разделяется на две части. На рис. 22 показана разница между разрывом при кратковременной и длительной ползучести.

Деформации ползучести практически не имеют особого значения до тех пор, пока эксплуатационная температура не достигает 35—70% температуры плавления по абсолютной шкале.

Одно из первых исследований ползучести было проведено французским инженером, обратившим внимание на изменение со временем удлинения проволочных канатов, использовавшихся в подвесных мостах. Однако лишь после первой мировой войны ползучесть стала действительно опасным видом разрушения. С этого времени разрушения вследствие ползучести начали наблюдаться во многих приложениях. На электростанциях, нефтеперерабатывающих заводах и химических предприятиях появились машины, несущие элементы которых эксплуатируются при температурах от 500 до 900°С. Для деталей энергетических установок стала нормальной температура от 900 до 1200°С. На лопатки роторов газовых турбин одновременно с центробежными усилиями воздействуют температуры от 600 до 1200°С. Сопловые блоки и обтекатели ракет и космических кораблей подвергаются непродолжительному воздействию даже более высоких температур. Температура обшивки летательных аппаратов при скоростях, соответствующих 7М, по некоторым оценкам составляет около 3000°С, при этом деформации ползучести и выпучивание при ползучести влияют на аэродинамические и прочностные характеристики, а разрыв при кратковременной ползучести становится опасным видом разрушения.

![]()

Рис. 22. Иллюстрация ползучести и разрыва при ползучести (εс — деформация ползучести). 1 — разрыв при кратковременной ползучести; 2 — разрыв при длительной ползучести; 3 — ускоренная ползучесть (стадия III); 4— установившаяся ползучесть (стадия II); 5— неустановившаяся ползучесть (стадия I).

Важными последствиями процесса ползучести являются не только недопустимо большие перемещения, но также и разрыв вследствие ползучести, термическая релаксация, динамическая ползучесть при циклических нагружениях и циклических температурных воздействиях, ползучесть и разрыв в условиях многоосного напряженного состояния, накопление эффектов ползучести и совместное проявление эффектов ползучести и усталости. Все эти вопросы заслуживают пристального внимания.

Деформация ползучести и разрыв начинаются на границах зерен и проявляются в виде скольжения вдоль границ и разделения зерен. Таким образом, разрушение при ползучести является межкристаллическим в противоположность, например, транскристаллическому разрушению в процессе усталости при комнатной температуре. Хотя ползучесть представляет собой явление пластического течения, в результате межкристаллического характера разрушения поверхность разрыва выглядит так же, как и при хрупком разрушении. Разрыв при ползучести происходит обычно без образования шейки и без каких-либо предупредительных эффектов.

Для сплавов, хорошо сопротивляющихся ползучести, обязательна металлургическая стабильность в процессе длительной выдержки при повышенных температурах. Увеличение времени выдержки при повышенных температурах действует как искусственное старение, и любое начальное улучшение свойств вследствие закалки может исчезнуть. Для хорошо сопротивляющихся ползучести сплавов важны также сопротивляемость окислению и воздействию других коррозионных сред. Больший размер зерен также может сказаться благоприятно, поскольку в этом случае протяженность границ зерен, т. е. мест, где в основном происходит процесс ползучести, меньше.

9.2. ПРОГНОЗИРОВАНИЕ ПОВЕДЕНИЯ ПРИ ДЛИТЕЛЬНОЙ ПОЛЗУЧЕСТИ

Действительно надежные данные могут быть получены лишь с помощью проведения испытаний на длительную ползучесть, при которых, насколько это возможно, воспроизводятся эксплуатационные нагрузки и температурные условия. К сожалению, расчетчику невозможно долгие годы дожидаться получения необходимых данных для анализа разрушения при ползучести. Именно поэтому были разработаны некоторые практически полезные методы приближенного описания поведения материалов при длительной ползучести по результатам ряда кратковременных испытаний.

Результаты испытаний на ползучесть графически могут быть представлены множеством разнообразных способов. Основными переменными, характеризующими процесс ползучести, являются напряжение, деформация, время, температура и скорость деформации. Любые две из этих основных переменных могут быть взяты в качестве координат, остальные переменные при этом будут служить параметрами, значения которых на получаемой кривой не меняются. Наиболее распространенными методами использования данных, полученных при кратковременной ползучести, для описания длительной ползучести являются метод экстраполяции, метод механического ускорения и метод термического ускорения. Эти три метода рассмотрены ниже. Следует, однако, отметить, что при применении любого метода испытаний в случае, если время испытаний составляет менее 1 % ожидаемого срока эксплуатации, вряд ли можно рассчитывать на удовлетворительные результаты. В тех случаях, когда это возможно, желательно, чтобы время испытаний составляло, по крайней мере, 10% ожидаемого срока эксплуатации.

Метод экстраполяции

В соответствии с методом экстраполяции испытания на ползучесть проводятся при нескольких различных значениях напряжения и при ожидаемых эксплуатационных температурах. Результаты испытаний представляются графически в виде семейства кривых зависимости деформации ползучести от времени для различных значений напряжений при одной и той же постоянной температуре, как показано на рис. 23. Кривые вычерчиваются до значений времени, соответствующих продолжительности лабораторных испытаний, а затем экстраполируются до расчетного срока службы. Требования к конструкции определяют предельную расчетную деформацию, знание которой позволяет определить величину расчетного напряжения (см. рисунок). Важно иметь в виду, что при такой экстраполяции нельзя предсказать возможность разрыва при ползучести до истечения расчетного срока службы.

Метод механического ускорения

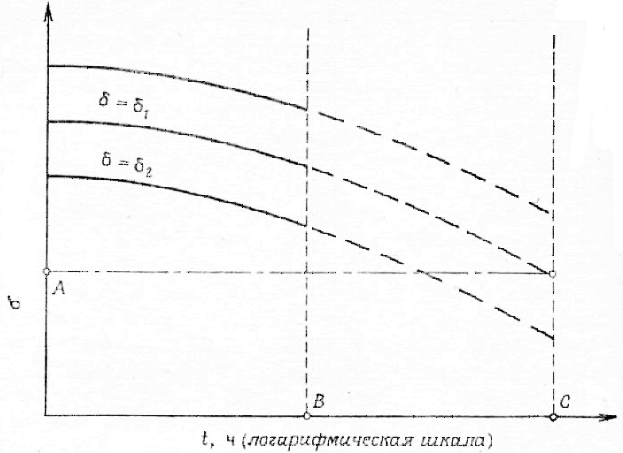

При применении механического ускорения в процессе на ползучесть уровни напряжений при лабораторных испытаниях значительно превышают ожидаемые расчетные напряжения, так что предельные расчетные деформации достигаются гораздо быстрее, чем в реальных условиях. Данные, полученные при механическом ускорении, вычерчиваются, как показано на рис. 24, в виде семейства кривых зависимости напряжения от времени для различных значений деформации при одной и той же постоянной температуре.

Как видно из рисунка, при этом методе может быть использована кривая, соответствующая разрыву при кратковременной ползучести. Кривые для различных постоянных значений деформации вычерчиваются до значения времени, соответствующего продолжительности лабораторных испытаний, а затем экстраполируются до расчетного срока службы. Точка, в которой кривая для предельной расчетной деформации достигает расчетного срока службы, определяет расчетное напряжение (см. рисунок).

Метод термического ускорения

М етод

термического ускорения предполагает

проведение лабораторных испытаний

при температурах, намного превышающих

ожидаемые эксплуатационные температуры.

Как показано на рис. 4, результаты

представляются графически в виде

семейства кривых зависимости напряжения

от времени для различных значений

температуры при одной и той же

постоянной для всего семейства деформации

ползучести. Можно отметить, что при этом

допустимо также использование данных

о разрыве при кратковременной ползучести.

Кривые вычерчиваются до значения

времени, соответствующего продолжительности

лабораторных испытаний, а затем

экстраполируются до расчетного срока

службы. Точка, в которой соответствующая

расчетному значению температуры кривая

достигает расчетного срока службы,

определяет расчетное значение напряжения

(см. рисунок).

етод

термического ускорения предполагает

проведение лабораторных испытаний

при температурах, намного превышающих

ожидаемые эксплуатационные температуры.

Как показано на рис. 4, результаты

представляются графически в виде

семейства кривых зависимости напряжения

от времени для различных значений

температуры при одной и той же

постоянной для всего семейства деформации

ползучести. Можно отметить, что при этом

допустимо также использование данных

о разрыве при кратковременной ползучести.

Кривые вычерчиваются до значения

времени, соответствующего продолжительности

лабораторных испытаний, а затем

экстраполируются до расчетного срока

службы. Точка, в которой соответствующая

расчетному значению температуры кривая

достигает расчетного срока службы,

определяет расчетное значение напряжения

(см. рисунок).

Рис. 23. Иллюстрация метода экстраполяции результатов испытаний на ползучесть (все данные соответствуют постоянной температуре). 1 — разрыв при кратковременной ползучести; 2 — расчетное напряжение; S1, . . ., S5 — уровни напряжения. Точка А соответствует предельной расчетной деформации, В — продолжительности испытания, С — расчетному сроку эксплуатации.

Рис. 24. Иллюстрация метода механического ускорения испытаний на ползучесть (все данные соответствуют постоянной температуре). По оси ординат — уровень напряжения, Н/м2; δ1 — расчетная деформация, точка А соответствует расчетному напряжению, В — продолжительности испытания, С — расчетному сроку эксплуатации.

Рис. 25. Иллюстрация метода термического ускорения испытаний на ползучесть (все данные соответствуют постоянной деформации). По оси ординат — уровень напряжения, Н/м2; θ4 — расчетная температура; точка А соответствует расчетному напряжению; В — продолжительности испытания; С — расчетному сроку эксплуатации,