- •Введение

- •1.2 Отечественные промышленные установки каталитического риформинга

- •1.3 Зарубежные промышленные установки каталитического риформинга

- •2 Обоснование выбора темы

- •3.2 Назначение технологического процесса. Продукция установки и ее применение

- •3.4.2 Проектировочный расчет теплообменного аппарата.

- •3.4.2.1 Определение поверхности нагрева и предварительный выбор типа теплообменного аппарата по каталогу.

- •3.4.2.2 Уточненный расчет поверхности испарителя и окончательный выбор типа теплообменного аппарата.

- •3.4.2.3 Сводная таблица по результатам расчетов теплообменного аппарата.

- •4.2 Конструирование колонного аппарата

- •4.3.2 Расчет в условиях испытаний.

- •4.3.3 Определение коэффициента прочности сварного шва.

- •4.3.4 Расчет исполнительной толщины стенки цилиндрической обечайки и днищ, находящихся под воздействием внутреннего избыточного давления.

- •4.3.4.3 Определение исполнительной толщины стенки цилиндрической обечайки и днищ.

- •4.3.5 Выбор стандартного днища.

- •4.3.6 Определение допускаемых давлений для цилиндрической обечайки и днищ. Проверка прочности.

- •4.4.1 Расчетные сечения.

- •4.4.3 Определение ветровых нагрузок.

- •4.4.3.1 Методика расчета ветровой нагрузки.

- •4.4.3.2 Результаты расчета ветровой нагрузки.

3.4.2 Проектировочный расчет теплообменного аппарата.

Для того чтобы рассчитать поверхность теплообмена, нам необходимы исходные данные, представленные в таблицах 3.3 и 3.4.

Таблица 3.3 – Исходные данные для расчета ТО

|

Трубное пространство |

Межтрубное пространство |

|||||||

|

tвх1, С |

tвых1, С |

G1, кг/с |

Среда, фазовое состояние |

tвх2, С |

tвых2, С |

G2, кг/с |

Среда, фазовое состояние |

|

|

200 |

250 |

16,7 |

Нестабильный гидрогенизат |

270 |

206 |

12,5 |

Стабильный гидрогенизат |

|

Таблица 3.4 – Физико-химические характеристики сред

|

Параметр |

Нестабильный гидрогенизат |

Стабильный гидрогенизат |

|

Плотность, ρ кг/м3. |

ρ1=613 |

ρ2=593 |

|

Вязкость динамическая, μ Па·с. |

μ1=1,45·10-4 |

μ2=1,27·10-4 |

|

Вязкость кинематическая, ν м2/с. |

ν1=0,237·10-6 |

ν2=0,215·10-6 |

|

Удельная теплоемкость, Ср Дж/(кг·К). |

Ср1=3015 |

Ср2=3151 |

|

Коэффициент теплопроводности, λ Вт/(м·К). |

λ1=0,079 |

λ2=0,074 |

3.4.2.1 Определение поверхности нагрева и предварительный выбор типа теплообменного аппарата по каталогу.

Составим уравнение теплового баланса

; (3.5)

; (3.5)

. (3.6)

. (3.6)

Подставив исходные данные, получим

;

;

кг/с.

кг/с.

Количество передаваемого тепла

Вт.

Вт.

Поверхность теплообменного аппарата определяется по формуле (3.7)

, (3.7)

, (3.7)

где Кор - ориентировочный коэффициент теплопередачи, Вт/(м2·К);

∆tср - средний логарифмический температурный напор между теплоносителями, определяется по формуле (3.5), °С;

Q- тепловой поток в аппарате.

Для предварительного выбора теплообменного аппарата принимаем К= 200 Вт/(м2∙К), как при передаче тепла от конденсирующихся паров вязкой жидкости.

(3.8)

Величины температурных перепадов на концах аппарата Δtб и Δtм

Δtб = 270-250 = 20 °C;

Δtм = 206 – 200 = 6 °C;

Δtср= .

.

Подставив полученные данные рассчитаем площадь поверхности теплообмена аппарата

F

= м2.

м2.

Произведем подбор по каталогу [4] всех типов теплообменных аппаратов, которые могут быть применены при заданной поверхности теплообмена.

Выберем теплообменный аппарат типа ТП, у которого:

- диаметр кожуха внутренний D=1400 мм;

- число ходов по трубам 2;

- наружный диаметр труб d=20 мм;

- поверхность теплообмена при длине прямого участка труб l=9000 мм, F=1160 м2;

- площадь проходного сечения одного хода по трубам fтр=0,161 м2;

- площадь проходного сечения по межтрубному пространству fмтр=0,332 м2.

3.4.2.2 Уточненный расчет поверхности испарителя и окончательный выбор типа теплообменного аппарата.

Поверхность теплообменного аппарата вычисляется по формуле

,

(3.9)

,

(3.9)

где Кут - уточненный коэффициент теплопередачи, который вычисляется по формуле

,

(3.10)

,

(3.10)

где α1 и α2 - коэффициенты теплоотдачи на внутренней и наружной поверхностях трубок;

Sст

и λст -

толщина стенки и теплопроводность

материала. В расчетах принимаем

= 40 Вт/(м·К) [5].

= 40 Вт/(м·К) [5].

Коэффициенты α1 и α2 зависят от режима движения теплоносителя и физических свойств самих продуктов.

Произведем уточненный расчет поверхности теплообмена по уточненной теплоотдаче в трубном пространстве.

Рассчитаем линейные скорости движения потоков по формуле (3.11)

, (3.11)

, (3.11)

где Gтр - расход гидроочищенного масла, кг/с;

ρтр - плотность гидроочищенного масла, кг/ м3;

fтр - площадь проходного сечения по трубам, м2.

Подставив данные, получим

м/с.

м/с.

Режим потока устанавливается в зависимости безразмерного критерия Рейнольдса, который определяется по формуле

;

(3.12)

;

(3.12)

.

.

Так

как критерий Рейнольдса

>10000

– движение турбулентное..

>10000

– движение турбулентное..

Для турбулентного режима рекомендуется следующая зависимость

,

(3.13)

,

(3.13)

где

-

критерий Нуссельта,

-

критерий Нуссельта,

Критерий Прандтля определяется по формуле

.

(3.14)

.

(3.14)

Коэффициент теплопередачи от внутренней поверхности трубок определим по формуле

(3.15)

(3.15)

Подставив данные, получим

;

;

;

;

.

.

Произведем уточненный расчет поверхности теплообмена по уточненной теплоотдаче в межтрубном пространстве.

Рассчитаем линейные скорости движения потоков по формуле

,

(3.16)

,

(3.16)

где Gмтр- расход газосырьевой смеси, кг/с;

ρмтр- плотность газосырьевой смеси, кг/ м3;

fмтр- площадь проходного сечения по межтрубному пространству, м2.

Подставив данные, получим

м/с.

м/с.

Режим потока устанавливается в зависимости безразмерного критерия Рейнольдса, который определяется по формуле

;

(3.17)

;

(3.17)

.

.

Так

как критерий Рейнольдса

>1000

- переходный режим движения.

>1000

- переходный режим движения.

Для переходного режима движения рекомендуется следующая зависимость

,

(3.18)

,

(3.18)

где

–

критерий Нуссельта,

–

критерий Нуссельта,

Pr– критерий Прандтля,

Критерий Прандтля определяется по формуле

.

(3.19)

.

(3.19)

Коэффициент теплопередачи от внутренней поверхности трубок определим по формуле

.

(3.20)

.

(3.20)

Подставив данные, получим

;

;

;

;

.

.

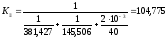

Рассчитаем уточненный коэффициент теплопередачи

.

.

Найдем уточненную поверхность теплообменного аппарата

м2.

м2.

Таким образом, при данной уточненной площади теплообмена запас по поверхности теплообменного аппарата составляет

Запас по площади теплообмена составила больше 10 %. Принято решение использовать последовательно два выбранных теплообменных аппарата [17].