- •Введение

- •1.2 Отечественные промышленные установки каталитического риформинга

- •1.3 Зарубежные промышленные установки каталитического риформинга

- •2 Обоснование выбора темы

- •3.2 Назначение технологического процесса. Продукция установки и ее применение

- •3.4.2 Проектировочный расчет теплообменного аппарата.

- •3.4.2.1 Определение поверхности нагрева и предварительный выбор типа теплообменного аппарата по каталогу.

- •3.4.2.2 Уточненный расчет поверхности испарителя и окончательный выбор типа теплообменного аппарата.

- •3.4.2.3 Сводная таблица по результатам расчетов теплообменного аппарата.

- •4.2 Конструирование колонного аппарата

- •4.3.2 Расчет в условиях испытаний.

- •4.3.3 Определение коэффициента прочности сварного шва.

- •4.3.4 Расчет исполнительной толщины стенки цилиндрической обечайки и днищ, находящихся под воздействием внутреннего избыточного давления.

- •4.3.4.3 Определение исполнительной толщины стенки цилиндрической обечайки и днищ.

- •4.3.5 Выбор стандартного днища.

- •4.3.6 Определение допускаемых давлений для цилиндрической обечайки и днищ. Проверка прочности.

- •4.4.1 Расчетные сечения.

- •4.4.3 Определение ветровых нагрузок.

- •4.4.3.1 Методика расчета ветровой нагрузки.

- •4.4.3.2 Результаты расчета ветровой нагрузки.

Введение

Для осуществления современных технологических процессов в нефтеперерабатывающей и нефтехимической промышленности требуются высокоэффективные аппараты, к которым предъявляются высокие требования по экономичности, надежности, технологичности и эргономичности. Одним из этапов, реализующих данные требования в части обеспечения их надежной работы, является этап, связанный с конструированием аппаратов и машин.

Основная цель выпускной квалификационной работы заключалась в изучении оборудований, входящих в блок разделения продуктов гидроочистки установки каталитического риформинга, а именно колонного аппарата и теплообменного аппарата.

Объектом проектирования явились колонна разделения продуктов гидроочистки и теплообменный аппарат с U-трубками установки каталитического риформинга.

При выполнении данной работы были использованы правила, методы выбора и расчета на прочность элементов теплообменных и колонных аппаратов. Были определены конструктивные размеры колонного и теплообменного аппаратов.

1 Литературный обзор

1.1 Назначение процесса каталитического риформинга

Каталитический риформинг является одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности.

Основным назначением каталитического риформинга является:

- превращение низкооктановых бензиновых фракций, получаемых при переработке любых нефтей, в том числе высокосернистых и высокопарафинистых, в катализаторе — высокооктановые компоненты бензинов;

- превращение узких или широких бензиновых фракций, получаемых при переработке любых нефтей или газового конденсата, в катализат, из которого тем или иным методом выделяют ароматические углеводороды, в основном бензол, толуол, этил-бензол и изомеры ксилола.

Обычно первую разновидность процесса называют каталитическим риформингом с целью облагораживания, а вторую — с целью получения ароматических углеводородов. Кроме того, каталитический риформинг можно применять для получения водорода, топливного и сжиженного нефтяного газов. Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

Особенностью каталитического риформинга является то, что он протекает в среде водородсодержащего газа при высоких температурах, сравнительно низких давлениях и с применением специальных высокоактивных катализаторов. При этом образуется избыточное количество водорода, которое выводится из системы в виде водородсодержащего газа (в нем содержится до 85% водорода). Этот водород в 10—15 раз дешевле водорода, получаемого на специальных установках. Непрерывность получения водорода следует отнести к дополнительным достоинствам каталитического риформинга, так как позволяет экономически целесообразно сочетать этот процесс с гидроочисткой или другими процессами, являющимися потребителями водорода [1].

1.2 Отечественные промышленные установки каталитического риформинга

Развитие процесса каталитического риформинга в России можно разделить на три этапа, основой которых является применение алюмоплатинового катализатора разных типов (АП-56, АП-64 и полиметаллических серии КР). На первых установках каталитического риформинга использовали алюмоплатиновый катализатор, промотированный фтором (АП-56).

Ленгипронефтехимом разработаны установки двух типов. Установки первого типа (работа при давлении 2 МПа) предназначены для получения индивидуальных ароматических углеводородов (бензола, а также бензола и толуола) из прямогонных бензиновых фракций 62—85 и 62—105 °С соответственно; установки второго типа (работа при давлении 4 МПа) — для получения высокооктановых компонентов автомобильного бензина с октановым числом 78—80 (по ММ) из фракций 85—180 и 105—180 °С. На этих же установках из фракции 105—140 °С можно было получать и ксилолы. Кроме того, были созданы проекты индивидуальных установок для получения ксилолов из фракции 120—140°С. В дальнейшем была разработана модификация алюмоплатинового катализатора АП-64, промотированного хлором. Применение этого катализатора позволило получать компонент автомобильного бензина с октановым числом 95 (по ИМ). Последнее было достигнуто введением на установках типа Л-35-11/300 и Л-35-11/600 жесткого режима (снижением давления и повышением температуры), а также постоянной подачей в систему промотора катализатора — хлорорганических соединений.

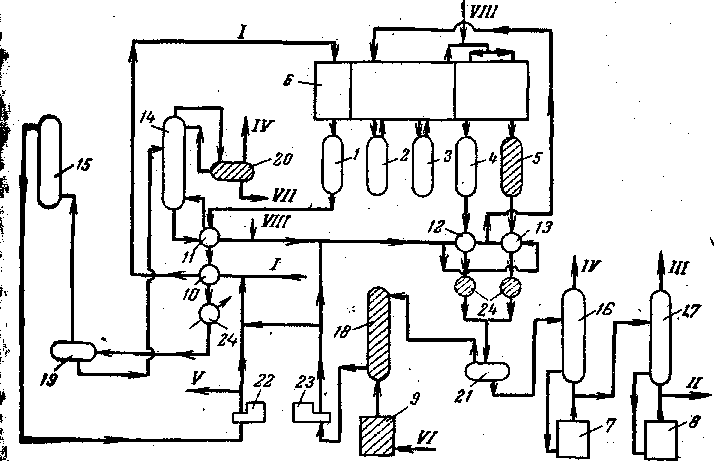

Началом внедрения в промышленность катализатора АП-64 была реконструкция установки Л-35-11, дооборудованной блоком гидроочистки Л-24-300, на Московском НПЗ. На рисунке 1.1 приведена принципиальная технологическая схема модернизированной установки Л-35-11. При модернизации были внесены следующие изменения: переобвязан змеевик печи и увеличена поверхность ее радиальных секций на 15%; на третьей ступени параллельно включены два реактора, в том числе вновь установленный 5; катализатор по ступеням распределен в соотношении 1:2:4; установлены адсорберы 18 с цеолитом в циркуляционной системе риформинга и печь для подогрева инертного газа, используемого для регенерации адсорбента; установлен насос для дозирования и подачи хлорорганического вещества; увеличена поверхность холодильника в блоке риформинга и холодильника-конденсатора отпарной колонны; установлены более мощные насосы для подачи орошения в отпарную колонну и сепаратор большей емкости.

Окислительная регенерация позволила резко повысить активность и селективность регенерированного катализатора и сделать его практически равноценным свежему. Остаточное содержание хлора в катализаторе после регенерации в реакторах на промышленной установке было (в % от его содержания до регенерации): 31 (из первого), 71 (из второго), 90 (из третьего).

При циркуляции водородсодержащего газа температуру в реакторах снижают до 240 °С, после чего гасят форсунки и выводят водородсодержащий газ из системы. Систему продувают инертным газом (12% CCV, 0,8% кислород; остальное — азот). Температуру в горах поднимают до 220°С и, подключив к схеме адсорбер со свежепрокаленным цеолитом типа NaX, приступают к подаче воздуха

1 - реактор гидроочистки; 2–5 - реакторы риформинга; 6 - печь гидроочистки и риформинга; 7 - печь колонны деэтанизации; 8 - печь колонны стабилизации; 9 - печь для подогрева инертного газа; 10 - теплообменник блока гидроочистки; 11 - подогреватель отпарной колонны; 12, 13 - теплообменники блока риформинга; 14 - отпарная колонна; 15 -абсорбер для отделения водородсодержащего газа; 16 - колонна деэтанизации; 17 - колонна стабилизации; 18 - адсорбер для осушки циркуляционного газа блока риформинга; 19 - сепаратор циркуляционного газа блока гидроочистки; 20 - сепаратор отпарной колонны; 21 – сепаратор циркуляционного газа блока риформинга; 22 - водородный компрессор блока гидроочистки; 23 - водородный компрессор блока риформинга; 24 -холодильник; I - сырье; II - стабильный катализат; III - сжиженный газ; IV -углеводородный газ; V - водородсодержащий газ; VI - инертный газ; VII -вода; VIII – дихлорэтан (аппараты установленные или замененные при модернизации, заштрихованы; насосы на схеме не показаны)

Рисунок 1.1 – Принципиальная технологическая схема модернизированной установки Л-35-11

Воздух подают в таком количестве, чтобы его концентрация в дымовых газах на входе в первый реактор была равна 0,5—0,6%. С началом подачи воздуха в системе начинается горение кокса в первом реакторе. Оно продолжается 60 ч; через 48 ч горение кокса при температуре на входе 350—440 °С начинается и в остальных реакторах.

В конце второй стадии регенерации концентрация кислорода в дымовых газах на входе в реактор увеличивается до 1—1,5 %. Содержание влаги в дымовых газах к концу первой стадии повышается с 20—30 до 630 мг/м3, при этом поток газов переключают на адсорбер, заполненный цеолитом. По окончании второй стадии регенерации, длившейся 33 ч, катализатор прокаливают при 500 °С в течение 4 ч [2].

С учетом опыта эксплуатации указанных установок каталитического риформинга были запроектированы установки риформинга Л-35-11/1000, ЛЧ-35-11/600, ЛГ-35-11/300-95, ЛГ-35-8/З00Б, на которых предусмотрена работa на жестком режиме с использованием катализатора АП-64. В последние годы осуществляется третий этап развития каталитического риформинга, связанный с применением полиметаллических катализаторов (платины, промотированной другими металлами—Re, Ir, Qe, Pb, Sn и др.). Принципиальные технологические схемы установок каталитического риформинга за исключением установок, предназначенных для получения ароматических углеводородов, мало отличаются друг от дpyгa и в основном отвечают схеме, приведенной на рисунке 1.1.