- •Введение

- •1.2 Отечественные промышленные установки каталитического риформинга

- •1.3 Зарубежные промышленные установки каталитического риформинга

- •2 Обоснование выбора темы

- •3.2 Назначение технологического процесса. Продукция установки и ее применение

- •3.4.2 Проектировочный расчет теплообменного аппарата.

- •3.4.2.1 Определение поверхности нагрева и предварительный выбор типа теплообменного аппарата по каталогу.

- •3.4.2.2 Уточненный расчет поверхности испарителя и окончательный выбор типа теплообменного аппарата.

- •3.4.2.3 Сводная таблица по результатам расчетов теплообменного аппарата.

- •4.2 Конструирование колонного аппарата

- •4.3.2 Расчет в условиях испытаний.

- •4.3.3 Определение коэффициента прочности сварного шва.

- •4.3.4 Расчет исполнительной толщины стенки цилиндрической обечайки и днищ, находящихся под воздействием внутреннего избыточного давления.

- •4.3.4.3 Определение исполнительной толщины стенки цилиндрической обечайки и днищ.

- •4.3.5 Выбор стандартного днища.

- •4.3.6 Определение допускаемых давлений для цилиндрической обечайки и днищ. Проверка прочности.

- •4.4.1 Расчетные сечения.

- •4.4.3 Определение ветровых нагрузок.

- •4.4.3.1 Методика расчета ветровой нагрузки.

- •4.4.3.2 Результаты расчета ветровой нагрузки.

3.2 Назначение технологического процесса. Продукция установки и ее применение

В процессе каталитического риформинга образуются газы и жидкие продукты — катализат (риформат). Последний можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или выделять из него ароматические углеводороды, а газы риформинга подвергать разделению. Высвобождаемый при этом водород частично используют для восполнения потерь циркулирующего водородсодержащего газа и гидроочистки исходного сырья, но большую его часть выводят с установки. Кроме того, из газов каталитического риформинга выделяют сухой газ (C1—С2) и сжиженные газы (Сз—С4).

В ряде случаев в стабилизационной секции установки получают стабильный бензин с заданным давлением насыщенных паров. Это имеет значение для производства высокооктановых компонентов автомобильного или авиационного бензина. Для получения товарных автомобильных бензинов риформинг-бензин смешивают с другими компонентами (компаундируют), так как бензины каталитического риформинга содержат 60—70% ароматических углеводородов и имеют утяжеленный фракционный состав, поэтому в чистом виде непригодны для использования. В качестве компаундирующих компонентов применяют легкие бензиновые фракции (н. к. — 62 °С) прямой перегонки нефти, бензины каталитического крекинга и гидрокрекинга (легкие), изомеризаты и алкилаты. Поэтому для увеличения производства высокооктановых топлив на основе бензинов риформинга необходимо расширять производство высокооктановых изопарафиновых компонентов.

Для получения автомобильных бензинов типа АИ-93 и АИ-98 без добавления ТЭС риформинг-бензин (катализат) должен иметь октановое число на 2—3 пункта больше (95—96 и 100—101 соответственно). Это компенсирует уменьшение октанового числа бензина при разбавлении его другими, в том числе изопарафиновыми компонентами.

3.3 Описание технологической схемы и оборудования

Блок разделения продуктов гидроочистки входит в секцию предварительной гидроочистки установки каталитического риформинга (секцию 100). Принципиальная технологическая схема блока разделения продуктов гидроочистки показана на рисунке 3.1.

I – бензин из товарного парка; II – водородсодержащий газ; III – нестабильный гидрогенизат; IV – углеводородный газ; V – рефлюкс; VI – стабильный гидрогенизат; VII – фракция НК 80 °С; VIII – фракция 80-180 °С в блок каталитического риформинга

Рисунок 3.1 – Технологическая схема блока разделения продуктов гидроочистки установки каталитического риформинга

Сырьем секции предварительной гидроочистки (секции 100) является смесь прямогонных бензиновых фракций и бензиновых фракций вторичных процессов.

Сырье подается двумя потоками через фильтры Ф-101/1 и Ф-101/2 в буферную емкость Е-113.

Из буферной емкости Е-113, бензиновая фракция забирается насосами Н-101/1,2,3 и двумя потоками подается на смешение с циркулирующим водородсодержащим газом поступающим от компрессора ПК-101/1,2.

Циркулирующий водородсодержащий газ с выкида компрессора ПК-101/1,2 делится на два потока и подается на смешение с сырьем.

После смешения бензина с циркулирующим ВСГ, два потока газосырьевой смеси объединяются и общим потоком направляются в теплообменники Т-101/2 и Т-101/1, где нагреваются за счет тепла газопродуктовой смеси из реакторов Р-101, Р-102, поступающей последовательно в трубный пучок теплообменников.

Далее газосырьевая смесь поступает в печь П-101, где нагревается до температуры 320÷350 ºC.

Из печи П-101 газосырьевая смесь поступает двумя параллельными потоками в реакторы Р-101 и Р-102, где она проходит сверху вниз слой катализатора, на котором при давлении 28÷34 кгс/см2 и температуре 315÷380 °С идут реакции гидрогенолиза (очистки от соединений, отравляющих катализатор риформинга: сернистые, азот- и кислород- содержащие соединения, металлы).

Газопродуктовая смесь после реакторов Р-101 и Р-102 последовательно проходит через трубные пучки теплообменников Т-101/1, Т-101/2 где охлаждается до температуры 100 ÷ 120ºС.

После теплообменников Т-101/1,2 газопродуктовая смесь охлаждается в воздушных холодильниках ХВ-101/1,2,3 до температуры 40÷60ºС, затем в водяном сдвоенном холодильнике Х-101 и далее поступает на разделение в сепаратор С-101.

В сепараторе С-101 происходит разделение циркулирующего водородсодержащего газа (ВСГ) от жидкой фазы - нестабильного гидрогенизата.

Водородсодержащий газ из сепаратора С-101 направляется на очистку от сероводорода на блок моноэтаноламиновой очистки через электрозадвижку. Очистка газа осуществляется в абсорбере К-103 раствором моноэтаноламина. Очищенный водородсодержащий газ из К-103 поступает через электрозадвижку в сепаратор С-102, и далее возвращается на прием циркуляционного компрессора ПК-101/1,2.

Газовый конденсат с низа сепаратора С-102 через клапан-регулятор поступает в трубопровод нестабильного гидрогенизата направляющегося после сепаратора С-101 через теплообменники Т-102/1,2 в колонну К-101.

Нестабильный гидрогенизат с низа сепаратора С-101, направляется в колонну К-101, предварительно нагреваясь в теплообменниках Т-102/1,2 за счет тепла фракции 80-180ºС уходящей с низа колонны К-102. После чего нестабильный гидрогенизат поступает в среднюю часть колонны К-101.

В колонне К-101 происходит стабилизация бензина и отдув растворенных газов (водорода, сероводорода и аммиака) от гидроочищенного бензина.

Верхний продукт колонны К-101 после конденсации и охлаждения в воздушных холодильниках ХВ-102/1,2 и водяном холодильнике Х-102 поступает в емкость орошения Е-101.

Жидкая фаза – нестабильная головка (рефлюкс) из емкости Е-101 забирается насосом Н-102/1,2 и подается в колонну К-101 в качестве орошения, а избыток сбрасывается по линии откачки нестабильной головки на установку «Сероочистки» в емкости Е-18, Е-19.

Необходимое для отпарки количество тепла подводится в низ в колонны К-101 циркуляцией стабильного гидрогенизата с низа колонны через трубчатые двухпоточные печи П-102/1, П-102/2 насосами Н-103/1,2 двумя параллельными потоками.

Стабильный гидрогенизат (гидроочищенная фракция НК-180ºС) с низа колонны К-101 поступает под собственным давлением в ректификационную колонну К-102.

В ректификационной колонне К-102 происходит разделение широкой фракции НК-180ºС на две узкие фракции НК-80ºС и 80-180ºС служащие сырьем блока изомеризации (секция 300) и сырьем блока каталитического риформинга (секции 200, 500), соответственно.

Верхний продукт колонны К-102 после охлаждения в воздушных холодильниках ХВ-103/1,2,3,4 поступает в емкость орошения Е-102.

Жидкая фаза из емкости Е-102 забирается насосом Н-104/1,2 и подается в колонну К-102 в качестве орошения. Балансовое количество гидроочищенной фракции НК-80ºС с низа емкости Е-102 направляется в качестве сырья на блок изомеризации бензина (секцию 300).

Подвод тепла в низ колонны К-102 осуществляется путем циркуляции нижнего продукта насосом Н-105/1,2 через печь П-103 четырьмя потоками.

Балансовое количество нижнего продукта колонны К-102 (фракции 80-180ºС) после охлаждения в теплообменниках Т-102/1,2 направляется в качестве сырья на блок каталитического риформинга (секцию 200) [3].

Основным оборудованием блока разделения продуктов гидроочистки являются: колонна разделения продуктов гидроочистки К-101, теплообменники Т-102.

Название и назначение колонного аппарата приведено в таблице 3.1.

Таблица 3.1 – Основные характеристики установки и колонного аппарата

|

Параметр |

Значение |

|

Название установки |

Установка каталитического риформинга |

|

Название аппарата |

Колонна разделения продуктов гидроочистки |

|

Назначение аппарата |

Стабилизация бензина и отдув растворенных газов |

|

Сырье, проступающее в колонну (название) |

Нестабильный гидрогенизат |

|

Продукт, получаемый в колонне (название) |

Стабильный гидрогенизат |

В данном колонном аппарате применяется тарелки желобчатого типа (рисунок 3.2).

Желобчатые тарелки имеют простую конструкцию и весьма легко

монтируются. Тарелка представляет собой прямоугольник или квадрат, вписанный в поперечное сечение колонны. Один из сегментов, отделяемых этим прямоугольником, служит сливным устройством данной тарелки, другой — сливным устройством вышележащей. Два сегмента тарелки — глухие.

Тарелка состоит из нескольких желобов, прикрепленных к опорным уголкам. Над желобами располагаются колпачки, монтируемые на нужной высоте. Жидкость движется по тарелке вдоль колпачков. Основной недостаток желобчатых тарелок заключается в малой площади барботажа (до 30% от площади тарелки), что способствует увеличению скорости паров и уносу флегмы [15].

Рисунок 3.2 – Тарелки желобчатого типа

Для подогрева сырья, поступающего в колонну К-101 используется последовательно 2 теплообменных аппарата с U-образными трубками 1400 ТУ-4,0-М1/20Г-9-К-2-Г-У по ТУ 3612-023-00220302-01, с диаметром кожуха D = 1400 мм, на условное давление в кожухе и трубах Pу = 4,0 МПа, материального исполнения М1, с трубами диаметром d = 20 мм и длиной L = 9 м, двухходовой по трубному пространству, у которого поверхность теплообмена составляет F = 1160 м2, площадь проходного сечения одного хода по трубам fтр=0,161 м2, площадь проходного сечения по межтрубному пространству fмтр=0,332 м2.

3.4 Технологический расчет колонного аппарата. Проектировочный расчет теплообменного аппарата

3.4.1 Технологический расчет колонного аппарата.

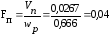

Диаметры колонн выбирается по величине рабочей площади тарелки, рассчитываемой по формуле (3.1)

,

(3.1)

,

(3.1)

где Vп - объемный расход пара в колонне, м3/с, вычисляем по формуле (3.2)

,

(3.2)

,

(3.2)

где С - коэффициент определяемый по графику на рисунке 3.3;

ωр - скорость пара в рабочем сечении колонны, м/с, который определяется по формуле (3.3)

,

(3.3)

,

(3.3)

где φ - фактор вспениваемости жидкости, φ = 0,9;

ρп - плотность пара, кг/м3;

ρж - плотность жидкости, кг/м3.

Рисунок 3.3 - Значения коэффициента С в уравнении (3.3). Расстояние между тарелками НТ:

1- 0,7 м; 2- 0,6 м; 3- 0,5; 4-0,4 м; 5 - 0,3 м.

Подставим значения и найдем значение скорости пара в рабочем сечении

м/с.

м/с.

Объемный расход пара равен

м3/с.

м3/с.

Определим рабочую площадь тарелки по формуле (3.1)

м2.

м2.

Выберем тарелку желобчатого типа для колонны диаметром D=2200 мм.

Высота колонного аппарата определяется по формуле (3.4)

,

(3.4)

,

(3.4)

где Hоп - высота опорной обечайки, мм;

hотб -высота отбортовки, мм;

Нкуб - высота кубовой части, мм;

HТ - высота между тарелками, мм;

nгр - число групп тарелок;

nТ.гр - число тарелок в одной группе;

hл - расстояние между тарелками в месте установки люка, мм;

nл - количество люков;

Hсеп - высота сепарационной части, мм;

Hдн - высота днища, мм.

Подставив исходные данные, получим:

мм.

мм.

На рисунке 3.4 приведен эскиз колонного аппарата.

Рисунок 3.4 - Эскиз колонного аппарата

Результаты расчета колонного аппарата приведены в таблице 3.2.

Таблица 3.2 - Результаты расчета колонного аппарата

|

Наименование показателя |

Величина |

|

Давление в колонне, МПа |

1,4 |

|

Температура в колонне, ºС |

270 |

|

Высота колонного аппарата, мм |

25250 |

|

Диаметр колонного аппарата, мм |

2200 |

|

Высота опорной обечайки, мм |

4000 |

|

Высота кубовой части, мм |

2500 |

|

Высота сепарационной зоны, мм |

1000 |

|

Общее количество тарелок, шт |

21 |

|

Число групп тарелок, шт |

3 |

|

Число тарелок в группах, шт |

7 |

|

Расстояние между тарелками в группах, мм |

800 |

|

Количество люков, шт |

3 |

|

Диаметр люка, мм |

600 |

В результате проведенных расчетов был определен диаметр колонного аппарата D=2200 мм, высота колонны H=25250 мм, был выбран тип массообменного устройства - желобчатые тарелки.