Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 22. Рычажные передачи. Фрикционные передачи

.pdfЛекция 22 РЫЧАЖНЫЕ ПЕРЕДАЧИ. ФРИКЦИОННЫЕ ПЕРЕДАЧИ

План лекции

1.Общие сведения о рычажных механизмах, достоинства, недостатки.

2.Передача качалка – тяга.

3.Конструкция и расчет механизма дифференциального управления.

4.Общие сведения о фрикционных передачах.

5.Цилиндрическая фрикционная передача.

6.Коническая фрикционная передача.

7.Фрикционные вариаторы.

1. Общие сведения

Рычажные передачи широко применяются в системах управления ЛА и общем машиностроении для передачи и преобразования движений, перемещений, скоростей, силовых воздействий.

Такие передачи в ЛА называются силовой механической проводкой

(механическим приводом). Они входят в привод рулевых поверхностей — комплекс устройств, осуществляющих отклонение рулевых поверхностей по командным сигналам. Сигналы могут поступать от летчика и от автоматических систем.

Самостоятельно, без других видов устройств, механическая проводка в настоящее время используется редко, главным образом в качестве аварийной системы управления или на легких дозвуковых ЛА. В основном она применяется в сочетании с другими видами приводов (гидравлическими, электрическими и др.).

Основные преимущества рычажных передач — простота конструк-

ции, малогабаритность, надежность в работе, универсальность, малые потери на трение и более высокий, чем у зубчатых передач, КПД. Рычажные механизмы преобразуют движение с высокой точностью, так как элементы их кинематических пар — простые поверхности (плоскость, цилиндр или сфера).

К недостаткам рычажных передач можно отнести ограниченность угловых и линейных перемещений, зазоры в шарнирах, снижающие точность передачи. Принципиальный недостаток силовой механической проводки — возможная потеря устойчивости контура управления. По этой причине для обеспечения управления в контур включаются дополнительные устройства — гидроусилители (бустера), загрузочные системы и другие элементы гидромеханических или электромеханических систем. В результате усилие, действующее со стороны руля, полностью уравновешивается давле-

1

нием гидросмеси, находящейся в цилиндре бустера, и на рычаг управления не передается. Для того чтобы летчик не терял «чувство управления», рычаг управления соединяется с загрузочным устройством (пружинного типа или более современным – :электрогидравлическим, где рычаг управления удерживается рулевой машинкой).

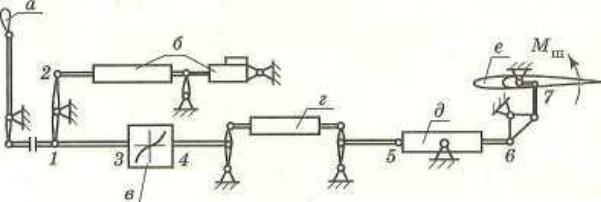

На рис. 22.1 представлена схема необратимого бустерного управления, где а – рычаг управления; б– система загрузки; в – механизм изменения передаточного числа; г – исполнительный механизм системы стабилизации; д – гидроусилитель; е – рулевая поверхность; 1, 2, 3, 7 – точки участков механической проводки.

Рис. 22.1

Силовые механические проводки обеспечивают дистанционную передачу управляющих воздействий в виде перемещений и усилий, могут включать в себя также суммирующие устройства или механизмы дифференциального управления, устройства регулирования или механизмы изменения передаточного числа, корректирующие величины управляющих воздействий на узлы ЛА за счет изменения линейных размеров (плеч) звеньев механической проводки.

2. Передача качалка–тяга

Рычажные передачи или силовые механические проводки ЛА включают в себя такие конструктивные элементы, как тяги, качалки, рычаги, поэтому они получили название передача качалка–тяга. Входные управляющие усилия для работы передачи качалка–тяга могут создаваться непосредственно летчиком через рычаг управления (штурвал), а также различными автоматическими системами (автопилотом, автоматом коррекции траектории, рулевой машинкой), соединенными с входным звеном механизма. Закон управления рулевыми поверхностями, реализуемый механизмом, зависит от режима полета ЛА. По результатам сравнения текущей информации о траектории движения с требуемой формируется входное воздействие в виде перемещения рычага управления (входного звена) механизма качалка–тяга. Далее механизм преобразует это пере-

2

мещение в соответствующие отклонения органов управления (рулей). На рис. 22.2 изображен вариант кинематической схемы механической проводки. Управляющее воздействие Fo_1 с рычага управления 0—2 (входное звено) передается на руль 11 с помощью возвратно-поступательного движения тяг 2—3, 4—5, 6—8. ..10, качательного движения рычага О—2, поворотных качалок 12, 13 и рычага 10, Направляющие устройства (ролики) 7 и 9 используются для подвески тяг и создания требуемого направления сил в передаче.

Рис. 22.2

В схеме передачи усилия по тяге (рис. 22.3) рулевая машинка (РМ) 3 сообщает возвратно-поступательное движение тяге 2, она в свою очередь через рычаг 1 поворачивает вал руля 4. Угол поворота рычага зависит от режима полета, а угол должен быть близок к прямому при среднем (нейтральном) положении руля.

Нейтральное положение руля

Рис. 22.3

При этом достигается одинаковый поворот вала руля в обе стороны от нейтрального положения при одинаковом ходе тяги. Изменение величины и направления управляющего воздействия, передаваемого на тягу 2 в механизме качалка—тяга (рис. 22.4), осуществляется силовой (поворотной) качалкой 3 треугольной формы.

усилия передаются тягой 1 через качалку 3 на тягу 2. Силовая качалка крепится к каркасу летательного аппарата 4 с помощью кронштейна 5. Разворот тяг 1 и 4 (рис. 22.5) одной относительно другой на 180° обеспечивает коромысловая качалка 3, которая крепится к каркасу 5 с помощью кронштейна 2. На рис. 22.4, 22.5 поз. 6 – перемычки металлизации для снятия статического электричества.

3

Рис. 22.4

Величина входного воздействия на рычаг управления и значения ходов (перемещений) рычага управления и рулевой поверхности задаются как исходные данные при проектировании согласно установленным нормам. Ход, или перемещение рулевой поверхности, следует понимать как перемещение выходной тяги 6–8...10 (см. рис. 22.1), соединенной с валом руля через одноплечий выходной рычаг 10. После анализа возможной трассы прокладки механической проводки по ЛА (с учетом накопленного опыта проектирования и эксплуатации) выбираются рациональные значения перемещений промежуточных тяг, рычагов и качалок. При этом выделяются три характерных положения рулевой поверхности: два крайних и нейтральное. Для определения управляющих усилий, передаваемых в нейтральном положении любым из промежуточных звеньев, а также выходным звеном, рекомендуется пользоваться соотношением: FQ_1HQ = F(n_1)_nHn-1 где Fo_1 — входное усилие (входное воздействие); Но — суммарное перемещение (в обе стороны) входного звена 0—1 в точке приложения силы F0-1 мм; F(n_1)_n — усилие, передаваемое тягой (п — 1)—п; Нп_1 — суммарное перемещение (в обе стороны ) соответствующего звена, п = 3, 5, ..., 2k + 1; k — номер звена, k = 1, ..., т, т — число звеньев

Рис. 22. 5

.

4

Исходя из требований прочности, для равномерного нагружения звеньев механизма ограничивается величина радиуса R рычагов и качалок:

Rmin > Нп-1.. Выполнение условия ограничения усилия в крайних положениях Fкрн на любом звене приближенно определяют из соотношения Fкрн /Fнт < 1,15, где Fнт – усилие в нейтральном положении.

Для более точного определения передаваемых усилий по трассе механической проводки необходимо проанализировать кинематику механизма в двух крайних и нейтральном положениях. При известном входном усилии Fo-1 значения усилий F2-3, ..., F(n-1)_n, передаваемых тягами механической проводки (см. рис. 22.2), будут зависеть от величин плеч r1 …r(п- 1) соответствующих рычагов и качалок и определяются из равенств:

F2–3 = F0–1r1/r2; F4–5 = F2–3r3/r4;

F(n – 1)–п = F(n - 3)–(п – 2)r(п – 2)/ r(п – 1).'

Величины плеч различны в крайних и нейтральных положениях механизма. По этим равенствам определяются максимальные значения передаваемых усилий в тягах, которые за тем используются как эксплуатационные нагрузки при pacчете на прочность тяг, рычагов и качалок.

В нейтральном положении рулевых поверхностей передаточное отношение i механизма качалка—тяга приближенно определяется так: r0–(п – 1)= Н0/Нп–1. После нахождений в крайних положениях механизма передаточное отношение можно определить более точно:

r0–(п – 1)= Н0/Нп–1. |

(22.1) |

3. Конструкция и расчет механизма дифференциального управления

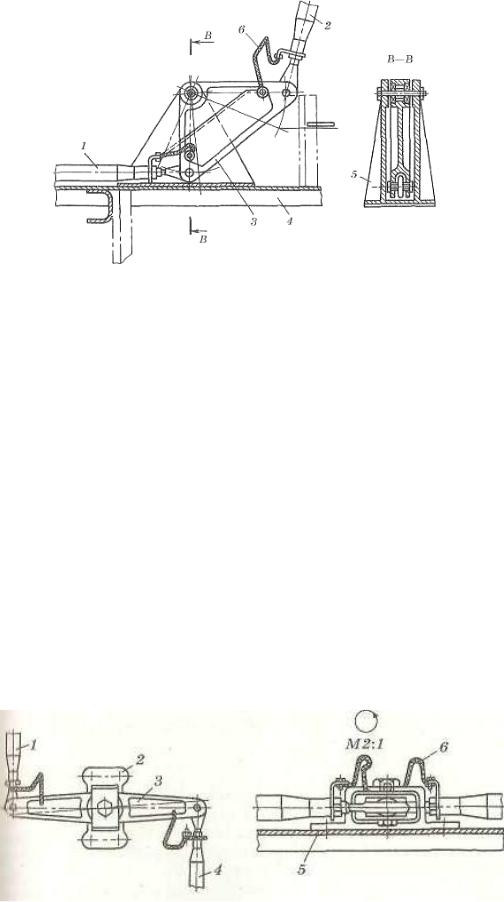

Рассмотрим механизм дифференциального управления, являющийся сложной рычажной системой широкого спектра применения. Он осуществляет алгебраическое суммирование или разделение управляющих воздействий, в частности на рулевые поверхности ЛА. Такой механизм называется дифференциальная качалка – тяга. С помощью дифференциальной качалки – тяги совместно с летчиком или независимо от него формируются и корректируются управляющие воздействия. На рис. 22.6 изображена кинематическая схема дифференциального механизма качалка—тяга. Две входные 1, 3 и выходная 2 тяги шарнирно соединены со сложной пространственной качалкой. Дифференциальная качалка служит для того, чтобы управляющие воздействия, создаваемые автоматическими системами управления, передавались только в сторону рулевых поверхностей через звенья механической проводки и не передавались в сторону рычага управления (штурвала). В качестве автоматической системы может быть использован, например, рулевой агрегат системы демпфирования короткопериодических колебаний ЛА, работающий по сигналам от автомата продольной устойчивости (АПУ). Дифференциальная качалка состоит из двух качалок — внешней 4 (U-образной

5

формы) и внутренней (рычага 6). Верхний конец внешней качалки установлен на кронштейнах 7, а к нижнему присоединена входная тяга 1, на которую через звенья механической проводки от штурвала передается усилие. Внутренняя качалка 6 установлена на оси 5 внутри большой качалки и к ней присоединены две тяги: к верхнему концу — тяга 3 от АПУ, а к нижнему — выходная тяга 2, передающая усилия на рулевую поверхность.

От штурвала

Рис. 22.6

Когда не работает АПУ, верхний конец внутренней качалки 6 перемещаться не может. При отклонении тягой 1 внешней качалки 4 внутренняя качалка отклоняется вместе с ней как единое целое и перемещает выходную тягу 2. При работе только АПУ перемещается тяга 3 в точку В', а тяга 1 неподвижна (т. е. внешняя качалка также неподвижна); при этом внутренняя качалка поворачивается вокруг своей оси на угол, заданный АПУ, и перемещает выходную тягу 2 в точку С'. Таким образом, перемещение от АПУ в сторону штурвала (тяги 1) благодаря дифференциальной качалке не передается. При одновременной работе АПУ (тяга 3) и штурвала (тяга 1 в точку A') внутренняя качалка отклоняется на суммарный угол, заданный АПУ и летчиком. Усилия на выходной тяге 2 при этом алгебраически суммируются. В нейтральном положении усилия в тяге 2 при заданных усилиях в тягах 1 и 3 определяются из равенств:

F2 = F1R3/RA при работе только тяги 1;

F'2 = F313/R2 при работе только АПУ;

F = F2 ± F'2 при совместной работе летчика и АПУ.

Радиусы R1—R4 качалки выбираются из конструктивных соображений с учетом указанных выше рекомендаций.

На рис. 22.7 представлена конструкция дифференциального механизма качалка—тяга. Входные и выходные тяги механизма выполнены в виде трубчатых стержней цилиндрической формы. Для шарнирного соединения с

6

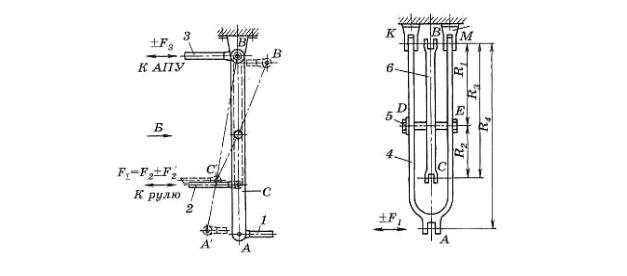

качалкой тяги на концах имеются стандартные наконечники типа «уха» или «вилки». Наконечник— отдельная деталь, привариваемая к концу тяг или ввинчиваемая в них. Наконечники могут быть фиксируемые и регулируемые. Регулировка длины тяги облегчает сборку механизма. Тяги и нерегулируемые наконечники делаются обычно из стали З0ХГСА или алюминиевых сплавов Д1Т, Д16Т, регулируемые наконечники — из стали 30ХГСА (для повышения прочности резьбы). На рис. 22.8 показаны варианты сочетания тяг с различными наконечниками: с шариковым подшипником 1, с шаровым шарниром 2 и с наконечником в виде простой вилки 3. Контровочная шайба 4 служит для стопорения резьбы наконечников тяг. Для стопорения резьбовых соединений регулируемых наконечников часто применяются гайки с отгибной шайбой 4. Для изготовления качалок, рычагов используются алюминиевые деформируемые сплавы (ВМ65, Д19, Д20, Д1Т, АК4 и др.), а также магниевые литейные сплавы (МЛ5-Т4 и др.).

Рис. 22.7

Рис. 22.8

Рис. 22.9

7

Конструирование тяг сводится к определению длины и сечения трубчатой части тяги, исходя из трассы прокладки механической проводки, а также к выбору способа сборки этой части со стандартными наконечниками. Трубы тяг подбирают из условия устойчивости по усилию: Fp — Fэкf, где Fp и Fэк — расчетное и эксплуатационное усилия, f — коэффициент безопасности, f = 2. Эксплуатационное усилие — максимальное усилие, передаваемое тягой. При известных длине тяги l (рис. 22.9) и критическом усилии Fкр = 2Е1/( l)2, принимаемом равным Fp, подбирается сечение трубы d хпо графику критических нагрузок на рис. 22.10, где d, — диаметр и толщина трубы в миллиметрах. На рис. 22.9 дана конструкция тяги с одной (а) и двумя (б) проушинами.

Расчет тяг на устойчивость проводится по формуле = кр/ сж 1, где — коэффициент запаса прочности при paсчете ЛА по разрушающим нагрузкам; кр = Fкр /A — критическое напряжение при потере устойчивости тяги; = Fp/A — расчетное напряжение при сжатии в трубе с площадью сечения А. Трубы тяг также рассчитываются на растяжение по условию прочности = в / р 1.

Рис. 22.10

|

|

|

|

Таблица 22.1 |

|

|

|

|

К при в, МПа |

|

|

с = х/у |

b/d |

|

Материалы |

|

|

Д1Т |

Ст45 |

ЗОХГСА |

|||

|

|

||||

|

|

350...400 |

650...800 |

1200 |

|

|

|

|

|

|

|

1 |

2 |

0,706 |

0,946 |

0,820 |

|

1 |

3 |

0,530 |

0,786 |

0,655 |

|

1 |

4 |

0,500 |

0,746 |

0,620 |

|

|

|

|

|

|

|

1,2 |

2 |

0,765 |

0,930 |

0,910 |

|

1,2 |

3 |

0,616 |

0,857 |

0,750 |

|

|

|

|

|

|

|

1,2 |

4 |

0,580 |

0,810 |

0,726 |

|

1,4 |

2 |

0,846 |

1,0 |

1,00 |

|

|

|

|

|

|

|

1,4 |

3 |

0,695 |

0,925 |

0,860 |

|

1,4 |

4 |

0,575 |

0,87 |

0,810 |

8

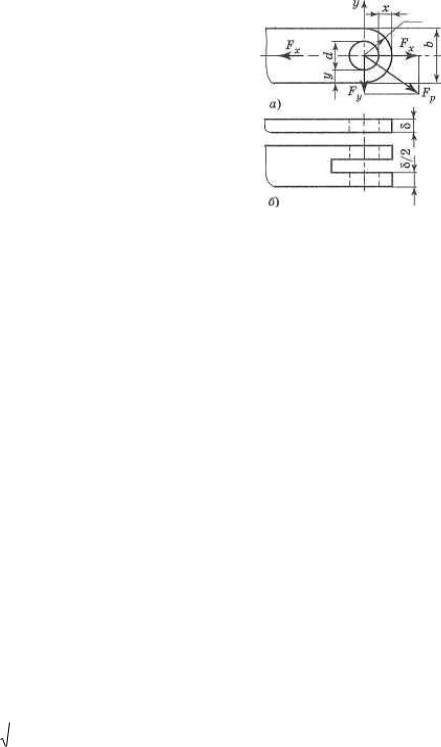

Проушины качалок рассчитываются на разрыв и смятие.Условие прочности проушины на разрыв: = К в / р 1.где К — коэффициент снижения предела прочности, учитывающий концентрацию напряжений вблизи отверстия (табл. 22.1), р = Fх/A —расчетное напряжение при расчете на разрыв; А =(b — d) — площадь разрыва (рис. 22.11); Fx — проекция расчетного усилия Fp = Fэf на ось х проушины; в — предел прочности на растяжение. На рис. 22.11, а изображена проушина типа «уха», а на 22.11, б — типа «вилки».

Условие прочности проушины на смятие: = в см / см 1. где в см = k1 в — предел прочности на смятие, k1 — коэффициент, выбираемый в зависимости от степени подвижности соединения (k1 = 0,65 — малоподвижное; k1 = 0,2 — подвижное), см = Fx/Aсм — расчетное напряжение смятия, Aсм = d

— площадь смятия. На рис. 22.12 изображены различные соединения тяг: а — бесподшипниковые; б, в — подшипниковые с удлиненными внутренними кольцами; г — шарнирные с подшипниками.

Тело внутренней качалки, представляющее собой тонкостенную конструкцию с ребрами жесткости, рассчитывается на изгиб в опасном сечении А—А (см. рис. 22.7) по формуле = в и / σ èð 1, где в и — предел

прочности при изгибе, в и 1,2 в; σ èð — расчетное напряжение изгиба в опасном сечении; σ èð = Mу/Wy + Mz/Wz; My — расчетный изгибающий момент от боковой силы, которая при проектировании задается равной 3% от Fy; Fy — проекция расчетной силы Fp = Fэf на ось у; Мz — расчетный изгибающий момент от силы F (см. рис. 22.7); Wy, Wz — моменты сопротивления изгибу в опасном сечении (А—А на рис. 22.7).

Для внешней качалки расчет проводится по сечению Г—Г на изгиб и кручение (см. рис. 22.7). Он состоит в определении запаса прочности по разрушающим нагрузкам:

η |

σв и |

|

|

|

σ |

в и |

|

|

|

1, |

|

|

|

|

|

|

|

|

|||

р |

и |

|

n |

к |

|

|||||

|

|

|

р |

2 |

|

р |

2 |

|

|

|

|

σэкв |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

где п = 3 для стали, п = 4 для цветных металлов; к — касательные напряжения при кручении в сечении Г—Г, возникающие под действием крутящего момента от силы Fy,/2, — расчетное эквивалентное напряжение.

9

Рис. 22.12

Механизмы управления коробок скоростей

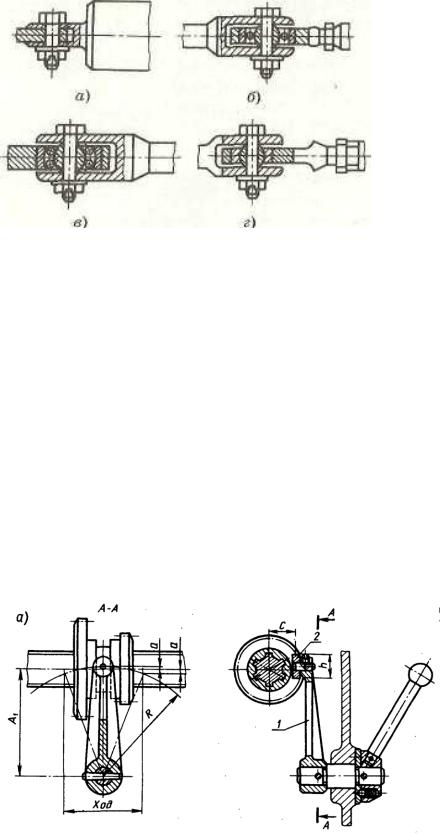

При малых осевых перемещениях механизмы для передвижения зубчатых колес или муфт сцепления конструируют по двум принципиальным схемам.

В первой схеме (рис. 22.13) зубчатое колесо или муфту перемещают по валу рычагом 1, установленным на одной оси с рукояткой управления. Эта схема наиболее проста. Недостаток — смещение с оси вала камня 2, находящегося в пазу детали, вследствие поворота конца рычага, описывающего дугу радиуса R. Для уменьшения смещения камня радиус рычага принимают равным

R = A1 + a

где, A1 — расстояние от оси вала до оси поворота рычага; а — половина высоты пути, описываемой осью камня, при перемещении зубчатого колеса на «ход» — из одного крайнего положения в другое.

Рис.22.13 Механизмы для передвижения зубчатых колес или муфт сцепления.

Желательно, чтобы отклонение камня от оси вала было а ≤ 0,3h, где h

— высота камня. Если не удается выдержать это соотношение (или подход к зубчатым колесам затруднен), то применяют механизмы, выполненные по второй, более сложной, схеме (рис. 22.14). В этом случае деталь (зубчатое

10