Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 22. Рычажные передачи. Фрикционные передачи

.pdf

колесо) перемещают вилкой 3, расположенной на направляющей скалке 4 и приводимой в движение рычагом 1, например, через зубчато-реечную передачу. Радиус рычага для передвижения зубчатых колес должен быть выбран так, чтобы смещение камня в обе стороны от центральной оси было одинаково.

Рис.22.14 Механизмы для передвижения зубчатых колес или муфт сцепления.

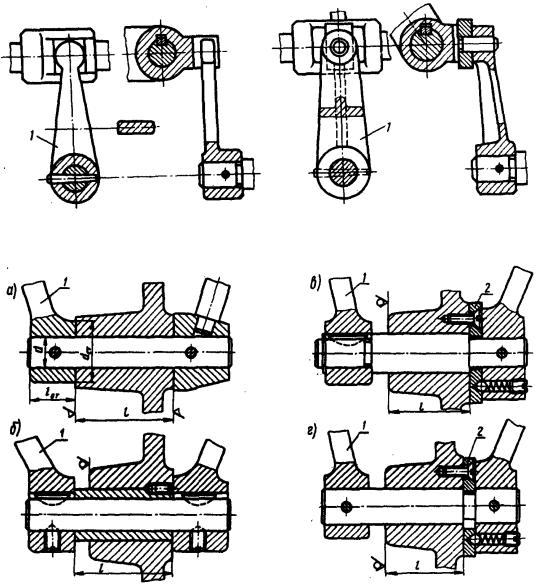

Переводные камни изготовляют из антифрикционного или серого чугуна, текстолита, в ответственных случаях — из безоловянных бронз. Простейшая и наиболее распространенная конструкция представлена на рис. 22.15, а. Широко применяют также насадные камни по рис. 22.15, б, в. Реже используют более сложные в изготовлении цельные камни по рис. 22.15, г, д.

Рис. 22.15 Конструкции переводных камней.

Помимо переводных камней в механизмах, выполненных по первой схеме, применяют вилки (рис.22.16).

11

Рис.22.16 Конструкции вилок.

Рис.22.17 Конструкции вилок.

В механизмах, выполненных по второй схеме (рис. 22.14), зубчатые колеса (муфты) обычно перемещают вилками, типовые конструкции которых показаны на рис. 22.17. В зависимости от формы передвигаемых зубчатых колес или муфт вилка может входить в кольцевой паз передвигаемой детали (рис. 22.17, а) или охватывать ее кольцевой выступ (рис. 22.17, б).

Связь рычага 1 с вилкой осуществляют разными способами. Наиболее простое и дешевое исполнение показано на рис. 22.17, а, где в паз вилки входит цилиндрический штифт рычага. Недостаток этого варианта в том, что контакт штифта с пазом вилки в лучшем случае происходит по линии: при частых переключениях штифт быстро изнашивается. Поэтому чаще всего рычаг снабжают переводным камнем по одному из вариантов рис. 22.15. При необходимости перемещения на большую длину применяют зубчато-реечное зацепление (рис. 22.17, в).

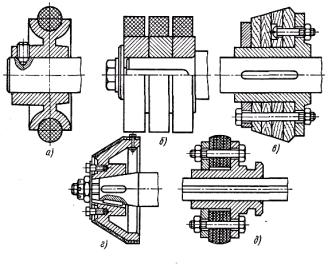

Рычаги 1 (рис. 22) обычно выполняют литыми из серого чугуна. Форма рычагов в зависимости от компоновки деталей в узле может быть различной и нередко довольно сложной. Изготовляют рычаги овального или прямоугольного сечения, без ребер или с ребрами жесткости. Размеры концов рычагов 1, надеваемых на оси (рис. 22.19, а), выполняют по соотношениям

dст = (1,5…1,6) d lст = (1,2…1,5) d

где d — диаметр отверстия в бобышке (поле допуска Н7).

12

Рис.22.18 Рычаги управления

Рис.22.19 Варианты исполнения рычагов и рукояток управления

Обычно рычаг 1 и рукоятку управления устанавливают на общей оси. Некоторые варианты такого исполнения даны на рис. 22.19: вариант (а) наиболее простой, недостатком его является необходимость обработки внутреннего торца прилива корпуса; в варианте (б) этот недостаток устранен применением чугунной втулки, вставленной в корпус; в варианте (в) для этой же цели ось выполнена ступенчатой; интересно конструктивное решение в варианте (г). Здесь ось имеет одинаковый диаметр по всей длине, что упрощает ее изготовление. Шайбу 2 надевают на ось, а затем сдвигают в канавку поперек оси, и в таком положении она удерживает ось от смещений. Для лучшей устойчивости механизма желательно, чтобы длина l была в 2.. .2,5 раза больше диаметра оси.

Рукоятки управления обычно делают сборными — ступица, стержень и ручка — и очень редко — цельнолитыми.

Устройства для фиксирования передвижных деталей. В каждом из положений механизм переключения должен быть зафиксирован. Для этого

13

достаточно зафиксировать одну из перемещающихся деталей этого механизма. Часто фиксирующее устройство располагают в рукоятке управления. На рис. 22 показан наиболее распространенный вариант фиксирования механизма шариком, заходящим в гнездо с углом при вершине 90°. Засверловку под шарик делают в стальных пластинах (рис. 22.20, а) или непосредственно на поверхности стенки корпуса (рис. 22.20, б). Однако через некоторое время работы механизма фиксаторный шарик проделывает в стенке корпуса дорожку между гнездами и фиксирующее устройство становится ненадежным. Поэтому желательно применять износостойкие привертные стальные шайбы или планки (рис. 22.20, а).

Рис. 22.20 Варианты фиксирования механизма шариком

Общим недостатком фиксирующих устройств с шариками является не вполне надежное фиксирование. Поэтому в ответственных механизмах или при наличии сил, действующих на фиксируемую деталь, устанавливают рукоятку с вытяжными фиксаторами (рис. 22.21). Рукоятка по рис. 22.21,б проще в изготовлении, но менее удобна, чем рукоятка по рис. 22.21, а

Рис. 22.21 Варианты фиксирования механизма вытяжным фиксатором

14

Блокировочные устройства. При управ-

лении передвижением деталей двумя рычагами по ошибке могут быть одновременно включены разные скорости вращения одного и того же вала, что обычно приводит к поломке. Для предупреждения этого применяют блокировочные (запирающие) устройства.

На рис. 22.22, а — ж показаны некоторые схемы таких устройств. Во всех схемах звено 2 не может быть повернуто до тех пор, пока звено 1 не займет положение, при котором управляемое им колесо или муфта окажется выключенным.

Рис. 22.22 Схемы блокировочных устройств

ФРИКЦИОННЫЕ ПЕРЕДАЧИ 4. Общие сведения о фрикционных передачах

2.1.Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между дисками, цилиндрами или конусами, насажанными на валы и прижимаемыми один к другому. Фрикционные передачи состоят из двух катков (рис. 22.23): ведущего 1 и ведомого 2, которые прижимаются один к другому силой Fr, так что сила трения Rf в месте контакта катков достаточна для передаваемой окружной силы Fr.

Рис. 22.23 |

|

Условие работоспособности передачи |

|

Rf Fr |

(22.1) |

Нарушение условия (22.1) приводит к буксованию. Один каток к другому может быть прижат:

15

-предварительно затянутыми пружинами (в передачах, предназначенных для работы при небольших нагрузках);

-гидроцилиндрами (при передаче больших нагрузок);

-собственной массой машины или узла;

-через систему рычагов с помощью перечисленных выше средств;

-центробежной силой (в случае сложного движения катков в планетарных системах).

Начертите в конспекте фрикционную передачу (см. рис. 22.23). Кратко опишите работу катков фрикционной передачи при буксовании.

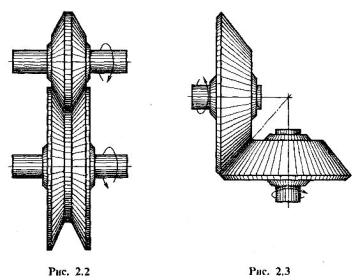

2.2.Фрикционные передачи классифицируют по следующим признакам: 1. По назначению: с нерегулируемым передаточным числом (рис. 22.23

–22.25); с бесступенчатым регулированием передаточного числа (вариаторы)

— без промежуточного звена (рис. 22.26) и с промежуточным звеном (рис.

22.27 и 22.28).

2.По взаимному расположению осей валов: цилиндрические или конусные с параллельными осями (рис. 22.23, 22.24 и 22.28); конические и лобовые с пересекающимися осями (рис. 22.25 и 12.26); торовые соосные

(рис. 12.27).

3.В зависимости от условий работы: открытые (работают всухую); закрытые (работают в масляной ванне).

4.По принципу действия: нереверсивные (рис. 22.23-22.25; 22.27 и 22.28); реверсивные (рис. 22.26).

2.3.Достоинства фрикционных передач: а) простота конструкции и обслуживания; б) плавность передачи движения и бесшумность работы; в) большие кинематические возможности (преобразование вращательного движения в поступательное, бесступенчатое изменение скорости, возможность реверсирования на ходу, включение и выключение передачи на ходу без остановки); г) за счет возможностей пробуксовки передача обладает предохранительными свойствами. Однако после пробуксовки передача, как правило, резко ухудшает свои качества — появляются лыски на катках, неравномерно

16

срабатываются фрикционные поверхности и т. д. Поэтому использовать пробуксовку как предохранительное средство не рекомендуется.

Рис. 22.26 |

Рис. 22.27 |

Рис. 22. 28

Недостатки: а) непостоянство передаточного числа из-за проскальзывания; б) незначительная передаваемая мощность (открытые передачи - до 10

— 20 кВт; закрытые - до 200-300 кВт; в) для открытых передач сравнительно низкий КПД; г) большое и неравномерное изнашивание катков при буксовании; д) необходимость применения опор валов специальной конструкции с прижимными устройствами (это делает передачу громоздкой); е) для силовых открытых передач незначительная окружная скорость (υ ≤ 7 4-10 м/с).

2.4.Область применения фрикционных передач с постоянным передаточным числом. Вследствие отмеченных выше недостатков в машиностроении эти передачи применяют сравнительно редко (фрикционные прессы, молоты, лебедки в буровой технике и т. п.), чаще применяют в приборах и аппаратах, где требуется плавность и бесшум-

ность работы (магнитофоны, проигрыватели,

Рис. 22.29

спидометры, и т. п.). Наиболее распространены в машиностроении вариаторы

— фрикционные передачи с переменным передаточным числом. Их применяют в металлорежущих станках, в приводах текстильных и транспортных машин и т. п.

2.5. Материалы катков фрикционных передач. К материалам трущихся

17

поверхностей катков предъявляют следующие требования: высокие износостойкость, коэффициент трения , модуль упругости Е и влагостойкость. Катки фрикционных передач изготовляют из однородных или разнородных материалов. При этом целесообразно ведомый каток выполнять из более износостойкого материала. Применяют следующие сочетания материалов.

1.Для быстроходных закрытых силовых передач — закаленная сталь по закаленной стали (стали ШХ15, 40ХН, 18ХГТ и др.). Такое сочетание обеспечивает наибольшую компактность передачи, но требует более точного изготовления и малых параметров шероховатости поверхностей.

2.Для открытых тихоходных силовых передач — чугун по чугуну (СЧ 15; СЧ 20; СЧ 25 и др.) или чугун по стали. Чаще применяют чугун по стали, что обеспечивает меньший шум при работе передачи.

3.Для малонагруженных открытых передач, не требующих большой долговечности, — текстолит, гетинакс или фибра по стали или по чугуну. Такое сочетание материалов позволяет уменьшить требования к качеству обработки контактирующих поверхностей, так как они хорошо прирабатываются.

4.Для передачи незначительных вращательных моментов — кожа, резина, прорезиненная ткань, ферродо, пластмассы по стали или чугуну. Один из катков изготовляют из стали или чугуна (чаще ведомый), а второй покрывают одним из перечисленных неметаллических материалов (рис. 22.30).

Рис. 22.30

Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

2.6. Основные геометрические параметры фрикционной передачи (см. рис. 22.23): D1 и D2 — диаметры ведущего и ведомого катков; а — межосевое расстояние; b — ширина катка; d1 и d2 — диаметры валов ведущего и ведомого катков.

Методика определения диаметров катков D1 D2 и их ширины, как относящихся к параметрам фрикционной передачи, рассмотрена в настоящей гла-

18

ве. Диаметры валов d1 и d2 рассчитывают по известным формулам курса «Сопротивление материалов».

2.7. Передаточное число. Если допустить, что во фрикционной передаче скольжение отсутствует, то окружные скорости катков будут равны, т. е. υ1 = υ 2. Для передачи, показанной на рис. 22.23:

1 ω1 D1 / 2 ; |

2 ω2 D2 / 2 . |

|

|

|

|||||||||

Приравнивая правые части равенств, |

получим ω1 D1 / 2 ω2 D2 / 2 , |

||||||||||||

или ω1D1 ω2 D2 . Отсюда |

|

|

|

|

|

|

|

|

|

|

|

||

|

ω1/ω2 D2 / D1 u , |

|

|

|

|||||||||

где u — передаточное число. |

|

|

|

|

|

|

|

|

|

|

|

||

В действительности скольжение между катками есть, т. е. 1 2 |

. Ве- |

||||||||||||

личина скольжения |

оценивается |

коэффициентом ε ωT ω |

2 |

/ ωT ; |

|||||||||

|

|

|

|

|

|

|

|

2 |

|

2 |

|||

ε 0,005 0,03 (здесь ωT |

— теоретическая угловая скорость). Передаточное |

||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

число фрикционной передачи с учетом скольжения |

|

|

|

||||||||||

|

u |

ω1 |

|

|

D2 |

|

|

D1 |

|

(22.2) |

|||

|

|

D 1 ε |

|

||||||||||

|

|

ω |

2 |

|

|

D |

|

|

|

||||

|

|

|

|

|

1 |

|

2 |

|

|

|

|

||

2.8. КПД фрикционных передач зависит от следующих потерь:

-связанных с использованием -катков, имеющих формы, не позволяющие им перекатываться один по другому без проскальзывания; это отчетливо видно, например, в передаче с клиновыми катками (см. рис. 22.24) и лобовой передаче (см. рис. 22.26);

-проскальзывания, обусловленного масляной пленкой на рабочих поверхностях и т. д.;

-трения качения, вызванного деформацией поверхностей катков в зоне контакта; в подшипниках.

КПД фрикционной передачи определяют по формуле

η 1 Σψ , |

(22.3) |

где ψ — сумма относительных потерь [18]. Для открытых фрикционных передач η 0,68 0,86 , для закрытых η 0,88 0,93 .

2.9. Основные виды повреждений рабочих поверхностей катков и критерии расчета.

Усталостное выкрашивание (питтинг). Сила прижатия катков Fr, необходимая для обеспечения работоспособного состояния фрикционной передачи, на опорной поверхности катков вызывает значительные контактные напряжения ζH . Эти напряжения (рис. 22.31, а) носят циклический характер,

так как при обкатывании точки обода катка проходят неподвижную точку контакта. Циклическое действие контактных напряжений способствует развитию усталостных микротрещин на рабочих поверхностях катков. В закрытых передачах, работающих при обилии смазочного материала, микротрещи-

19

ны расклиниваются смазочным материалом, и от рабочей поверхности катка выкрашиваются частицы металла (рис. 22.31, б). Такой вид разрушения катка называют усталостным выкрашиванием. Условие для предотвращения усталостного выкрашивания (или условие прочности):

Рис. 22.31 |

|

σH σ H , |

(22.4) |

где ζ H — допустимое контактное напряжение для материала катков. Наибольшие контактные напряжения определяют по формуле Герца:

|

|

|

|

|

|

|

σ H |

0,418 q |

Eпр |

(22.5) |

|||

ρ |

пр |

|||||

|

|

|

|

|||

где q — нормальная нагрузка на единицу длины контактных линий (для цилиндрических катков q = Fr/b); Епр = 2E1E2/(E1+Е2) — приведенный модуль упругости; Е1 и Е2 — модули упругости материалов ведущего и ведомого катков; ρïð R1R2 / R1 R2 — приведенный радиус кривизны цилиндриче-

ских катков; R1 и R2 — радиусы катков (равны D1/2 и D2/2). При перекатыва-

нии катка, имеющего радиус R2 |

внутри катка (кольца) радиуса R2 приведен- |

||

ный радиус кривизны |

|

|

|

ρпр |

|

R1R2 |

. |

|

|||

|

|

R2 R1 |

|

Формула (22.5) применима для фрикционных передач из материалов, деформации которых отвечают закону Гука.

Изнашивание. Этот вид повреждения рабочих поверхностей катков чаще наблюдается в открытых передачах, так как именно в эти передачи в процессе работы больше всего попадает абразивных материалов, что, в свою очередь, увеличивает их изнашивание. Наблюдается также изнашивание катков при буксовании и вследствие упругого скольжения, как в открытых, так и в закрытых передачах. Для обеспечения износостойкости фрикционные передачи рассчитывают на контактную прочность (для стальных или чугунных катков) или по условию ограничения нагрузки q на единицу длины контактной линии (для катков из фибры, резины и других материалов).

20