книги из ГПНТБ / Горизонтальное непрерывное литье цветных металлов и сплавов

..pdfметром 40—120 мм с толщиной стенки 10 мм и менее |

|

принята длительность цикла |

9—15 с, а для заготовок |

с толщиной стенки до 20 мм |

12—21 с и более 20 мм |

13—25 с. При литье сплошных заготовок длительность цикла не играет столь существенной роли.

В результате отработки технологии литья установле ны режимы вытягивания для сплошных и полых заго товок, приведенные в табл. 5 и 6.

Режим охлаждения заготовки

Из данных табл. 4 видно, что наряду с режимом вы тягивания на стабильность процесса влияет режим ох лаждения кристаллизатора или скорость протекания во ды в нем. Сравнивания второй вариант литья сплошных заготовок с вариантом III, можно сказать, что уменьше ние скорости протекания воды с 2—3 до 0,2—0,3 м/с, т. е. применение мягкого режима охлаждения заготовки в кристаллизаторе позволило увеличить среднюю продол жительность разливки с 1 ч 11 мин до 13 ч 12 мин. Умень шение скорости протекания воды было достигнуто за счет увеличения зазора в кристаллизаторе с 5 до 20— 55 мм при практически неизменном расходе воды.

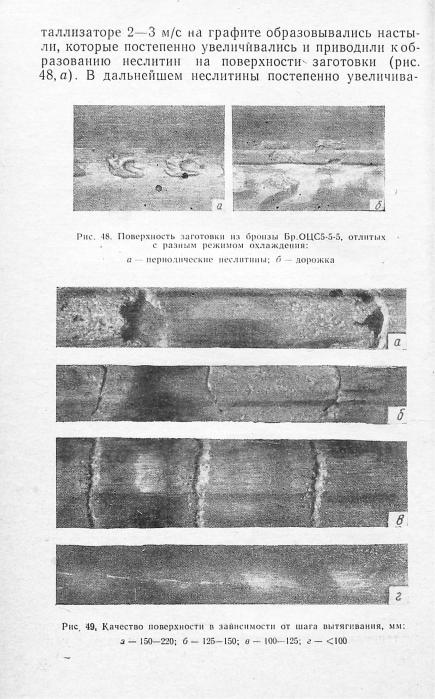

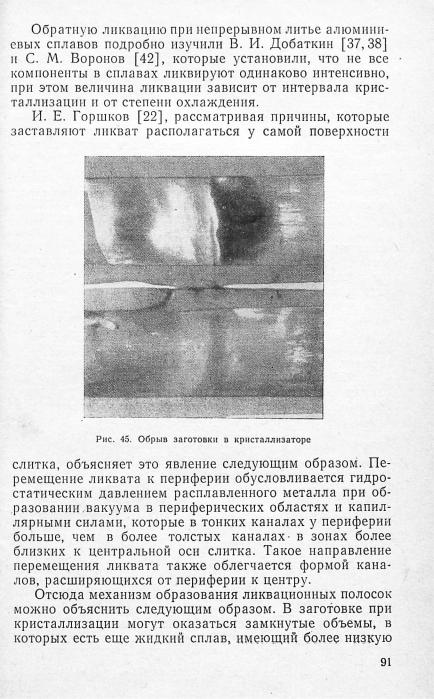

Ниже рассмотрен механизм влияния режима охлаж дения на стабильность процесса. На заготовке (рис. 45), оставшейся в кристаллизаторе после обрыва, имеется светлый поясок, вызвавший заклинивание ее в кристалли заторе. На графитовой стенке видны зависшие полоски

сплава — настыли. При |

разливке |

бронзы |

марки |

Бр. ОЦС6-6-3 в настылях |

содержится |

15,0% |

Sn, 7,7% |

Zn, 5% РЬ, т. е. содержание легкоплавких элементов в 2—3 раза выше, чем в средиеплавочной пробе. Это дало основание предположить, что причиной заклинивания заготовки в кристаллизаторе является образование на стыли из легкоплавких компонентов, образующихся в ре зультате обратной ликвации [для оловянносвинцовой бронзы это, очевидно, эвтектоид (а + б )].

Образование колец ликватов наблюдается также при непрерывном литье заготовок из бронзы с содержанием 10% Sn и 0,5% Р на опытной установке вертикального типа. Установлено, что ликвационные кольца, имеющие состав 16%) Sn и 0,8%) Р, образуются в момент возникно вения зазора между заготовкой и кристаллизатором.

90

температуру плавления. При усадке наружной оболочки заготовки на большую величину по сравнению с усадкой жидкой сердцевины будет создаваться давление. Под влиянием давления жидкая часть сплава будет выжи маться по межкристаллнтным каналам на поверхность. Как только первая капля жидкого металла выйдет на поверхность, при соприкосновении с заготовкой перифе рийная ее часть будет охлаждаться н затвердевать. По центральной оси капли все время будет поступать жид кий металл из внутренних зон заготовки. На поверх ности заготовки образуется кратер, из которого посте пенно будут выдавливаться жидкие ликваты. В зависи мости от поверхностного натяжения, скорости охлажде ния и других факторов продукты обратной ликвации примут форму или длинных вытянутых игл или сфериче ских капель. Если выдавливаемая капля встречает на своем пути стенку кристаллизатора, то она сплющивает ся и дает на поверхности заготовки натеки в виде лепе шек и сплошных слоев. Существенную роль в этом слу чае играет зазор между заготовкой и стенкой кристал лизатора.

Повышенное давление внутри жидкости будет созда ваться в том случае, если уменьшение объема наружной оболочки затвердевшего металла больше, чем сокраще ние объема находящейся внутри него жидкости. Выдав ливание жидкого легкоплавкого сплава на наружную поверхность заготовки в этом случае возможно, при

Рж (ti - |

/а) + т » Р< |

Ртп (/.з- U) |

(21) |

ИЛИ |

|

|

|

, |

Рж ( / ! - / * ) + AVE„p |

|

|

'з |

х---------------- . |

|

|

|

Ртп |

|

|

где Ржи Ртв — коэффициенты |

объемного |

расширения |

|

соответственно жидкой и твердой фазы; tx и 4 — температуры жидкой фазы соответствен но в начале и конце рассматриваемого

периода;

t3 и ti — температуры твердой фазы соответствен но в начале и конце рассматриваемого периода;

А Е — объем закристаллизовавшегося за этот промежуток времени сплава;

£кР— усадка при кристаллизации сплава.

92

Из уравнения (21) видно, что степень ликвационных выделений находится в прямой зависимости от интен сивности охлаждения или от температуры стенки графи тового кристаллизатора, а температура стенки графито вого кристаллизатора зависит, как это показано в настоящем параграфе, от скорости протекания воды в медном кожухе кристаллизатора. Так как уменьшение скорости протекания воды в каналах кристаллизатора с 2—3 до 0,2—0,3 м/с привело к увеличению температуры в зоне формирования заготовки до 600° С и выше, то становится ясным, почему это снижение способствовало увеличению стабильности процесса литья.

Кроме того, при мягком охлаждении температура графитовой стенки кристаллизатора выше температуры

плавления цинка (419,5°С), |

свинца |

(327°С) и олова |

||

(232° С). При такой |

температуре рабочей |

стенки эти |

||

компоненты при выделении |

на поверхность |

заготовки |

||

не образуют узкого |

твердого |

кольца, |

а служат как бы |

|

смазкой и не заклинивают заготовку в кристаллизаторе.

Химический состав бронзы

Содержание алюминия, кремния и железа в оловян ных бронзах, являющихся вредными примесями, влияю щими па качество заготовок, ограничивается ГОСТ 613—65. Содержание железа не должно превышать 0,4%, алюминия и кремния — по 0,05%, а по техническим ус ловиям завода — по 0,01%. Учитывая, что горизонталь ное непрерывное литье является новым технологическим процессом, было целесообразно выявить влияние вред ных примесей на стабильность процесса.

Влияние железа изучали на 28 опытных разливках, продолжительностью каждая более 10 ч. Оказалось, что содержание железа в этих заготовках колебалось от 0,2 до 0,39%. Это указывает на то, что -железо в пределах до 0,4% не влияет на стабильность процесса литья.

Влияние алюминия и кремния в пределах 0,01—0,05% на стабильность процесса литья изучалось на 11 разлив ках, продолжавшихся 40—60 ч. Установлено, что изме нение содержания алюминия и кремния в пределах 0,01—0,02% не влияет на стабильность процесса непре-- рывного литья. При более высоком содержании алюми ния и кремния ухудшается поверхность заготовки и про

93

цесс заканчивается ее обрывом. Таким образом, при не прерывном литье допустимый по техническим условиям предел содержания алюминия и кремния в сплаве увели чился с 0,01 до 0,02 %.

Кроме того, проводилось исследование влияния ос новных компонентов (свинца, олова и цинка) на стабильность процесса литья. Для выявления этого 20 за готовок были проанализированы на свинец, цинк и оло во в зоне обрыва. Затем было определено среднее содер

жание этих элементов |

по 145 разливкам, |

продолжав |

||

шимся более 7 ч. Результаты исследовании |

приведены |

|||

в табл. 7. |

|

|

|

Т а б л и ц а 7 |

|

|

|

|

|

С р ед н и й хим и ческ ий |

с о с т а в |

з а г о т о в о к при с т аби л ь н ом |

||

|

и н ест аби л ь н ом |

п р о ц есс е литья |

|

|

|

Содержание элементов (%) в заго |

Разность |

||

Основные элементы |

|

товках при литье |

||

|

|

|

содержания |

|

|

стабильном |

нестабильном |

|

|

С в и н е ц .................... |

5,03 |

4,72 |

0,31 |

|

О л о в о ................... |

4,24 |

4,19 |

0,05 |

|

Ц и н к ..................... |

5,59 |

5,31 |

0,28 |

|

Как видно из данных табл. 7, разность между сред ним содержанием каждого элемента в заготовках при стабильном и нестабильном литье не превышает 6%, что близко к погрешности химического анализа при опреде лении этих элементов в заводских условиях, т. е. хими ческий состав заготовок (по основным элементам), отли-. вавшихся стабильно в течение не менее 7,0 ч, и загото вок в зоне обрыва практически одинаков и в изученных пределах не влияет на стабильность процесса непрерыв ного литья оловянносвиицовых бронз.

Графитовый кристаллизатор

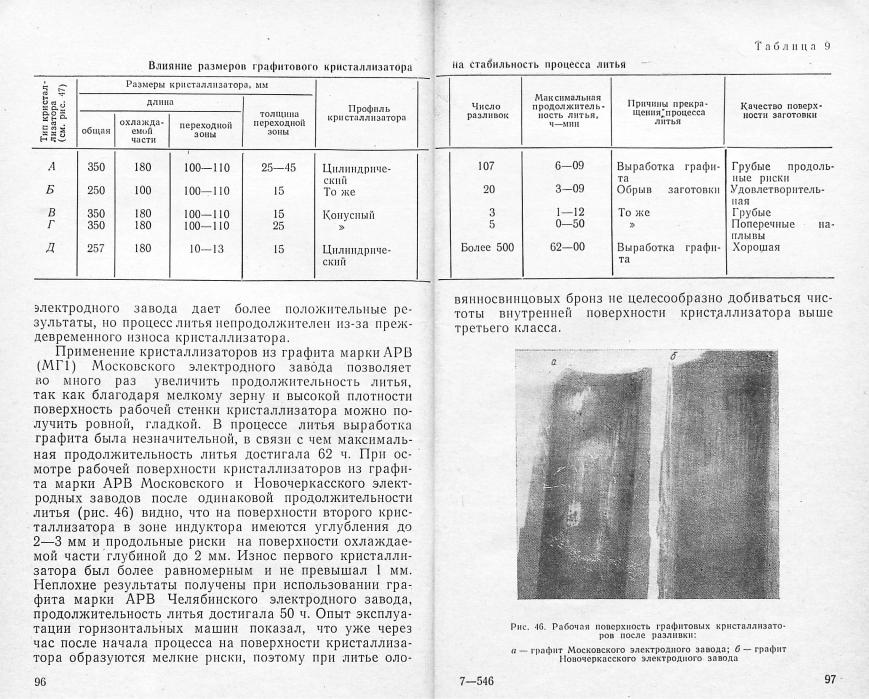

При разработке технологии горизонтального непре рывного литья оловянносвинцовой бронзы провели ком плекс исследований по изучению влияния профиля и ма териала кристаллизатора на стабильность процесса и

качество заготовок. Результаты исследований приведены в табл. 8 и 9.

Т а б л и ц а 8

В л и ян и е м ат е р и а л а г р а ф и т а на ст а б и л ь н о ст ь п р оц есс а литья

Марка графита

Э Г |

З а п о р о ж |

ск ого |

эл е к т р о д - |

к ого |

з а в о д а . |

А Р В |

Н о в о ч е р - |

к асск ого за в о д а

А Р В |

( М П ) |

М о ск о в ск о го |

|

з а в о д а . . . |

|

А Р В |

Ч е л я б и н с |

к ого |

эл е к т р о д - |

н ого |

з а в о д а . . |

Характеристика |

та |

О |

|

|

|

|

|

||

|

графита |

|

О. |

|

|

|

|

|

|

прочность, *мм/кгс |

объемная /кг,массама |

пористость, болеене% |

велнчСредняя мм,зерна |

с .а |

|

|

|

|

|

Максимальная должительнос —ч,литьямин |

|

Примечание |

|||||||

|

|

|

|

|

|

||||

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

О б р а б а т ы в а е т с я |

||||

|

1450. |

35 |

|

|

п л охо , зе р н о |

очень |

|||

1 ,5 |

0 , 2 5 |

0 — 03 |

к р уп н ое , |

п о в е р х |

|||||

|

|

|

|

|

н ость |

г р у б а я , |

ш е |

||

|

|

|

|

|

р о х о в а т а я |

|

|||

2 , 0 |

|

|

|

|

О б р а б а т ы в а е т с я |

||||

1500 |

33 |

0 , 1 5 |

6 — 09 |

д о |

|

х о р о ш е й |

п о |

||

|

|

|

|

|

в ер хн ост и , |

очень |

|||

|

|

|

|

|

мягкий , з е р н о |

п р е |

|||

|

|

|

|

|

о б л а д а е т |

к р уп н ое |

|||

|

|

|

|

|

О б р а б а т ы в а е т с я |

||||

|

|

|

|

|

д о |

|

п о л и р ов ан н ой |

||

|

|

|

|

|

п о в ер х н о ст и , |

т в е р |

|||

|

|

30 |

|

|

ж е , |

чем |

А Р В |

Н о - |

|

4 , 0 |

1500 |

0 , 1 5 |

62 — 00 |

в оч ер к асск ого |

з а |

||||

|

|

|

|

|

в о д а , |

з е р н о |

очень |

||

|

|

|

|

|

м ел к ое |

|

|

||

|

|

|

|

|

О б р а б а т ы в а е т с я |

||||

4 , 0 |

1500 |

|

0 , 2 0 |

5 0 - 0 0 |

д о |

|

п о л и р ов ан н ой |

||

30 |

п овер хн ост и , |

з е р |

|||||||

|

|

|

|

|

но б о л е е к р уп н ое , |

||||

|

|

|

|

|

чем |

А Р В |

М о с к о в |

||

|

|

|

|

|

ск ого |

з а в о д а |

|

||

Из данных табл. 8 видно, что применение графита марки ЭГ Запорожского электродного завода для изго товления кристаллизатора совершенно непригодно, так как после механической обработки этого материала ра бочая стенка имеет неровную шероховатую поверхность с грубым зерном.-Процесс литья сразу прекращается изза зависания заготовки в кристаллизаторе вследствие попадания жидкой бронзы в неровности стенки, что при водит при ее затвердевании к повышению сил трения между заготовкой и кристаллизатором.

Применение графита марки АРВ Новочеркасского

95

Ф 72.5

Нонцсность 2°

IZL:

§ |

§ |

"*3 |

|

■St. |

TQ. |

|

ПО |

/05 \ |л~ |

|

250 |

|

. $73.5

<&?3.5 |

0 7/ |

Рис. 47. Конструкции графитовых кристаллизаторов

Результаты исследования различных типов кристал-

.лизаторов при литье заготовок диаметром 50—60 мм (рис. 47) приведены в табл. 9. Использование кристал лизаторов типа А, имеющих внутри цилиндрическую по верхность, показало, что процесс литья стабильный, но длится не более 3—6 ч из-за преждевременной выработ ки внутренней графитовой стенки кристаллизатора. К концу разливки на поверхности заготовок появлялись грубые продольные риски, слиток начинал зависать и процесс прекращался. Очевидно, в этом случае большее влияние оказывал материал кристаллизатора, его режим охлаждения, чем геометрические размеры. Кристаллизазаторы типа Б показали аналогичные результаты при работе, как и кристаллизаторы типа А. Однако приме нение коротких кристаллизаторов нежелательно, так как не позволяет увеличить шаг вытягивания, что отрица тельно сказывается иа производительности машины. Бы ли также испытаны кристаллизаторы с внутренним ко нусом типов В и Г для улучшения стойкости кристалли затора и увеличения продолжительности литья. При испытании таких кристаллизаторов поверхность загото вок получалась неровная с грубыми поперечными наплы вами глубиной до 7 мм и заготовки не соответствовали требованиям технических условий. Очевидно конус был слишком велик. Мягкое охлаждение кристаллизатора позволило ликвидировать индукционный обогрев и соккратить длину кристаллизатора иа 100—ПО мм за счет уменьшения переходной зоны. Такая конструкция (тип Д) позволила резко уменьшить количество сколов крис таллизатора и значительно повысить его эксплуатацион ную стойкость. С незначительными изменениями зоны соединения кристаллизатора с металлоприемником кон струкция типа Л применяется в течение ряда лет. Следует только дополнить, что при литье слитков больших диа метров применяются кристаллизаторы с уменьшением диаметра на выходе, на 0,2—0,7 мм для компенсации усадки заготовки.

Качество поверхности сплошных и полых заготовок

Исследованиями влияния режима охлаждения было установлено, что при скорости протекания воды в крищ

7 * |

99 |