книги из ГПНТБ / Горизонтальное непрерывное литье цветных металлов и сплавов

..pdft1 и t2— температура |

стенок кристаллизатора, °С; |

X— коэффициент |

теплопроводности, Вт/(м2- |

•град);

и d2— диаметры окружностей, на которых располо жены спаи термопар, м.

Индекс 1 относится к внутренней, а индекс 2 — к на ружной термопаре.

Коэффициент теплопроводности графита в значи тельной степени зависит от величины и направления теплового потока [31]. Проведенные исследования [32] позволили установить зависимость теплопроводности графита от температуры, которая имеет следующий вид:

Аг = 150,5925 — 0,255/ + 0,000174^, |

(4) |

|

где Хг— теплопроводность |

графита, Вт/(м-град); |

|

t — температура, °С. |

(3) значение коэффициента |

|

Подставив в уравнение |

||

теплопроводности графита |

(4), определили средние зна |

|

чения удельных тепловых |

потоков в местах |

установки |

термопар. Обработав средние значения удельных тепло вых потоков, получили уравнения при литье в графито вый кристаллизатор:

бронзы |

<7б = |

647300е—1,2|'т |

|

латуни |

qn |

= 596100е~п,7Я7т |

(5) |

припоя |

qu |

= 189700е-п,658т |

|

при литье припоя в медный кристаллизатор |

|

||

|

q„ = |

438500е-ьо37т. |

(6) |

Изменение удельных тепловых потоков по длине кристаллизатора показано на рис. 21, из которого видно, что удельный тепловой поток на входе в охлаждаемую часть графитового кристаллизатора достигал макси мального значения при литье медных сплавов 600 000 Вт/м2, а припоя —200 000 Вт/м2. Средние удель ные тепловые потоки в кристаллизаторе находили интег рированием уравнений (5,6) в пределах от 0 до х

J I (г ) dx

О

5Q

Средние удельные тепловые потоки составили для графитового кристаллизатора при литье

бронзы |

<7б = |

466170 Вт'м2 |

|

латуни |

q„ = 442440 Вт/м2 |

(8) |

|

припоя |

q„= |

15951 ОВт/м2 |

|

Средний удельный тепловой поток для медного кри сталлизатора при литье припоя составил qn =

= 289 620 Вт/м2.

Количество тепла, отдаваемого затвердевающей за готовкой кристаллизатору, прямо пропорционально ко эффициенту теплопередачи от заготовки к охлаждающей воде. Коэффициент теплопередачи определяли, исходя из условия постоянства значений удельного теплового потока в рассматриваемом сечении по уравнению

q = a(tn — tB), |

(9) |

где q— удельный тепловой поток на рабочей поверхно сти кристаллизатора, Вт/м2;

а — коэффициент теплопередачи, Вт/(м2-град); t„— температура поверхности заготовки, °С; tD— температура охлаждающей воды, °С.

При определении а приняли tn в начале затвердева ния, равной средней температуре интервала кристалли зации сплава. Температуру поверхности заготовки на выходе из кристаллизатора определяли эксперименталь но и приняли следующие значения: для бронзы 600, для латуни 550, для припоя 140° С. Температуру охлаждаю щей воды также определили экспериментально: для бронзы 35, для латуни 20 и для припоя 10° С.

Подставив в уравнение (9) известные значения вели чин, определили коэффициент теплопередачи от заго товки к охлаждающей воде в начале затвердевания и на выходе из кристаллизатора. Экспоненциальный закон для изменения коэффициента теплопередачи от заготов ки к охлаждающей воде принят такой же, как для рас пределения температуры и удельных тепловых потоков по длине кристаллизатора:

для бронзы |

ссб = |

715,9е—0,65i|3t’ |

|

для латуни |

ал = |

693,1е-0,3472т |

(Ю) |

для припоя |

ап= |

1096,5е_0,5378т |

|

4* |

51 |

в медном кристаллизаторе для припоя |

|

а г, ^ 2534,7<Г1,зй8т. |

(Н) |

Изменение коэффициента теплопередачи показано на рис. 22. Полученные данные по теплопередаче позволя ют рассчитать основные конструктивные параметры кри сталлизатора. Тепловой расчет кристаллизатора сводпт-

|

ся в основном к опреде |

||||||

|

лению расхода |

водыпве |

|||||

|

личины |

зазора |

для |

се |

|||

|

протекания1*. Общий рас |

||||||

|

ход воды |

на охлаждение |

|||||

|

выбирают с учетом на |

||||||

|

грева се при прохожде |

||||||

|

нии |

через |

кристаллиза |

||||

|

тор |

не |

выше 40° С, |

так |

|||

|

как при этой температу |

||||||

|

ре начинается выпадание |

||||||

|

солен |

временной жестко- |

|||||

|

Рис. |

22. |

Изменение |

коэффициента |

|||

|

теплопередачи |

но |

времени |

при |

|||

|

|

|

|

литье: |

|

|

|

|

/ — припоя ПОС-Ю (медный кристал |

||||||

|

лизатор); |

2 — припоя |

ПОС40 (гра |

||||

тсмомизоторе, чин |

фитовый |

кристаллизатор); 3 — ла |

|||||

туни |

ЛС59-1; 4—бронзы Бр.ОЦС5-5-5 |

||||||

стп [33]. Исходя из температуры нагрева воды н величи ны суммарного теплоотвода, расход воды определяют по уравнению

|

т — |

О. |

(12) |

|

|

суAt. |

|

где |

т — расход охлаждающей воды, |

м3/ч; |

|

|

О— суммарный теплоотвод, Вт; |

|

|

|

с— удельная теплоемкость воды, Вт (кг-град); |

||

|

у — плотность воды, |

кг/м3; |

|

|

At— перепад температуры охлаждающей воды, °С. |

||

|

Исследования теплоотдачи показали, что после пре |

||

бывания заготовки в кристаллизаторе |

более одной ми- |

||

1 Е в т е е в Д. П. Теплофизические основы работы кристаллиза торов на непрерывной разливке плоских слитков. Автореф. капд. дне.

М„ 1964.

52

путы значение удельного теплового потока резко пада ет. Исходя из этого, при скорости литья 0,1—0,3 м/мин кристаллизатор длиной более 0,1—0,3 м делать нецеле сообразно. Ориентируясь на максимальные значения скоростей литья (0,3 м/мпи), диаметра заготовки (0,2 м) и перепада температуры воды (10°С), расход воды дол жен быть при литье бронзы не более 5,5, латуни 5,3, при поя 3,4 м3/ч.

В процессе отработки промышленной технологии го

ризонтального непрерывного |

литья цветных металлов |

и сплавов установлено, что |

скорость протекания воды |

в кристаллизаторе при литье бронзы должна быть 0,1— 0,2 м/с, а при литье латуни, меди, припоя 0,6—1,0 м/с. Следовательно, зазор для протекания воды в кристалли заторе при литье бронзы должен быть около 25 мм, а остальных металлов п сплавов в пределах 3—5 мм.

Особенности затвердевания заготовок ' при горизонтальном непреывном литье

Первой особенностью затвердевания заготовок из цветных металлов и сплавов при горизонтальном непре рывном литье по сравнению с вертикальным является некоторое отставание начала затвердевания по верху кристаллизатора (рис. 23). Основным фактором, вызы вающим запаздывание затвердевания по верху кристал-

Рис. 23. Схема фронта затвердевания заготовок при горизонтальном нс* прерывном литье

53

лизатора, следует считать тсрмокоивективное расслоение жидкого металла или сплава по сечению заготовки [34, 35] при поступлении его из металлопрнемника. В результате этого температура сплава по верху кристал лизатора выше по сравнению с низом. В процессе про ведения опытных разливок установили, что на вели чину запаздывания затвердевания по верху кристалли затора, кроме теплофизических свойств разливаемого сплава, также оказывает влияние скорость литья и ра диус заготовки. Величина Ah может быть определена по уравнению [36]

<и — 6' Ry cv„ |

(13) |

||

— |

2а |

||

|

|||

где /м— температура разливаемого металла пли спла |

|||

ва, “С;

tK—-температура кристаллизации, °С;

/с— температура поверхности стенки по верху кри сталлизатора, °С;

у — плотность жидкого металла, кг/м3; R — радиус заготовки, м;

ул— скорость литья, м/ч; а — коэффициент теплоотдачи от заготовки к кри

сталлизатору, Вт/ (м2-град); с— удельная теплоемкость жидкого металла,

Вт/(кг - град).

Величиной запаздывания затвердевания по низу ох лаждаемой части кристаллизатора можно пренебречь.

На рис. 24 показано изменение величины запаздыва ния Д/г от скорости литья. Величину запаздывания нача ла затвердевания необходимо учитывать при выборе длины кристаллизатора. На качестве отливаемых заго товок величина Д/t не сказывается.

Второй особенностью процесса горизонтального не прерывного литья является смещение центра затверде

вания заготовки относительно |

геометрического кверху |

|||

на величину |

AR (см. рис. |

23). |

На основании |

экспери |

ментальных |

исследований |

установлено, что |

величина |

|

AR зависит в основном от радиуса отливаемой заготов ки и не превышает 10% диаметра. С увеличением скоро сти литья происходит уменьшение AR. Аналогичные ре зультаты получены при горизонтальном непрерывном

54

литье магния [21]. При рассмотрении соотношения ве

личин ДR и Д/г видно, что |

Д/г |

— — . Отсюда можно вы- |

||

разить величину ДR |

|

Л |

||

MiR |

|

|||

AR |

(14) |

|||

|

h |

|||

|

|

|

||

Подставив значения глубины лунки h, получим вы ражение для определения величины смещения в зависи-

Рис. 24. Изменение величины запаздывания затвердевания от скорости литья:

/ — припоя (графитовый кристаллизатор); 2 — меди; 3 — при поя (медный кристаллизатор); 4 — латуни; 5 — бронзы

мости от скорости литья и теплофизических параметров. Наличие смещения у заготовок, полученных способом горизонтального непрерывного литья, не сказывается на ухудшении качества изделий, изготовленных из таких заготовок прессованием и волочением или механичес кой обработкой.

Третьей особенностью горизонтального непрерывно го литья является схема затвердевания заготовок, от личающаяся от затвердевания при вертикальном непре рывном литье [37, 38]. Эта особенность оказала реша ющее воздействие на образование дефектов (надрывов, трещин, лнквацпонных треугольников) и их устранение.

Схему затвердевания изучали тремя методами: ме-

55

таллографпческим, выливанием жидкой фазы и кино съемкой через кварцевое стекло. При изучении особен ности затвердевания заготовок металлографическим ме тодом [22] проводили линию фронта затвердевания

а

5

8

г.

3

8

Рис. 25. Схема затвердевания при горизонтальном непрерывном

литье с периодическим вытягиванием заготовки. Расположенно фронта затвердевания заготовки в кристаллизаторе:

а — при |

различных скоростях литья, где о3< о 1<и2; б, |

в — в пе |

|||

риод вытягивания; г, |

д — в |

период остановки; е — при |

предель |

||

ном шаге вытягивания |

(Z); |

I—/V — зоны затвердевания; I — гра |

|||

фитовый |

кристаллизатор; |

2 |

— заготовка; 3 — водоохлаждаемый |

||

|

кожух; 4 — |

металлопрнемник |

|

||

56

перпендикулярно направлению роста столбчатых кри сталлитов, так как оно совпадало с направлением роста

дендритов.

Рассмотрим схему затвердевания заготовки, пред ставленную на рис. 25 для стабильного процесса литья. При периодическом режиме вытягивания шаг разделя ется на периоды вытягивания и остановки. Положение, представленное на рис. 25, а, соответствует концу оста новки, когда граница раздела твердой и твердо-жидкой фаз (фронт затвердевания) заняла свое крайнее правое положение в виде лунки при средней скорости литья щ. За время остановки фронт затвердевания перемещается слева направо по мере охлаждения графита; при этом скорость его перемещения замедляется, так как с уда лением от водоохлаждаемого кожуха снижается интен сивность отвода тепла. На рис. 25, а штрих-пунктирной линией показано также положение фронта затвердева ния при скорости литья v2 и v3, где v2> v \ > v 3. При ско рости литья щ фронт затвердевания по верху достиг за время остановки сечения V, слева от которого темпера тура стенки кристаллизатора ниже, а справа выше тем пературы затвердевания металла или сплава.

В начальный момент затвердевшая заготовка стяги вается с поверхности кристаллизатора без разрыва ра нее сформировавшейся корочки. Это является принципи альным вопросом, так как, если предположить при рас смотрении стабильного процесса формирования заготов ки, что при вытягивании происходит обрыв корочки и остается зависший участок, то следует признать, что его невозможно удалить и при последующих шагах вытяги вания. Вполне естественно, что такой зависший участок корочки может разрастаться, приводя к нарушению стабильности процесса и обрыву заготовки.

Очевидно, возможен обрыв отдельных участков вновь сформировавшейся корочки на поверхности кристалли затора в том случае, если силы сцепления их с поверх ностью графита превысят прочностные свойства, но при этом следует предположить, что зависшие участки рас творяются за счет тепла перегрева жидкого металла или сплава, поступающего за вытягиваемой заготовкой, бла годаря которому на некотором участке !'■—2' (см. рис. 25, б) температура стенки кристаллизатора становится выше температуры затвердевания металла или сплава.

57

Затвердевание заготовки начинается в сечении 2' (см. рис. 25,6). Растущие кристаллиты, не имея доста точной прочности, не могут быть увлечены заготовкой и образуют стационарную корочку, формирующуюся в период вытягивания. Специфика ее образования состоит в том, что в процессе вытягивания она, оставаясь на ме сте, непрерывно растет по мере освобождения поверхно сти графитового кристаллизатора, как бы догоняя вытя гиваемую заготовку.

Одновременно в процессе всего периода вытягивания продолжается затвердевание металла или сплава на вы тягиваемой заготовке. Схематично нарастание слоев на движущимся и стационарном фронтах затвердевания за время вытягивания показано на рис. 25, б, в. Необходи мо отметить, что с момента возникновения стационар ной корочки между нею и вытягиваемой частью заготов ки образуется передвигающаяся зона разрыва, в кото рую непрерывно поступает жидкий металл, питающий растущие справа и слева кристаллиты. На рис. 25, б—г зона разрыва, названная стыком фронтов затвердева ния, и направление ее перемещения показано стрел кой Р.

Таким образом, можно выделить две зоны затверде вания, сформировавшиеся за период вытягивания одно го шага (см. рис. 25,в): I — зона непрерывного затвер девания на вытягиваемой части заготовки; II — зона стационарной корочки.

Рассмотрим период остановки. Первоначально про исходит затвердевание стыка фронтов и образование третьей промежуточной пли центральной зоны (см. рнс. 25,а). В дальнейшем формируется зона остановки IV (см. рис. 25,6) и фронт затвердевания к концу останов ки достигает своего прежнего положения — сечения I' (рис. 25,а), после чего цикл повторяется вновь.

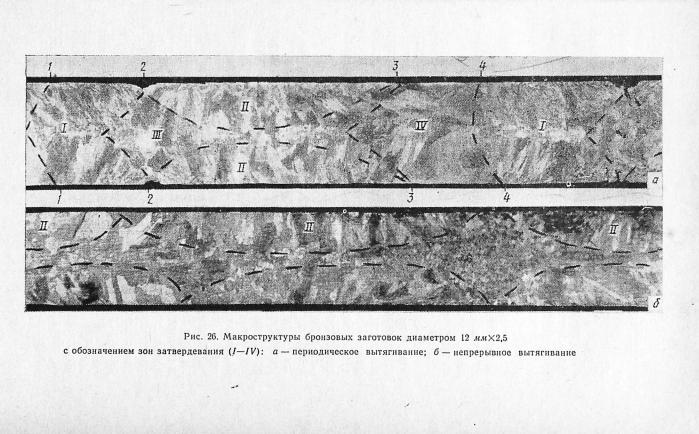

Безусловно, что выделенные зоны затвердевания име ют расплывчатые границы, но тем не менее их необхо димо различать по условиям формирования. Для раз личных сплавов, сечений и режимов литья соотношение размеров выделенных зон затвердевания меняется, но принципы их формирования при периодическом режиме вытягивания сохраняются. Следует отметить, что если шаг вытягивания меньше диаметра отливаемой заготов-

58