- •Раздел 4. Технологическая часть

- •4.1 Режим работы предприятия

- •Режим работы предприятия

- •4.2 Производственная программа

- •Производственная программа цеха

- •4.3 Характеристика сырья и материалов

- •4.4 Расчет потребности материалов

- •4.5 Описание схемы технологического процесса Подготовка исходных компонентов

- •Получение пеномассы

- •Формование пеномассы

- •Сушка отформованных изделий

- •Упаковка, маркировка, складирование

- •4.6 Указания по контролю качества изделия

- •4.7 Принципы компоновки и работы основного технологического оборудования

- •4.8 Расчет основного технологического оборудования Выбор основного и транспортного оборудования

- •Транспортное оборудование

- •4.9 Складское хозяйство

- •4.10 Технологическое оборудование

- •4.11 Расчет потребности в энергетических ресурсах

- •4.12 Штатная ведомость завода

- •4.13. Контроль качества готовой продукции

Формование пеномассы

Формование осуществляется литьевым способом на непрерывно движущуюся ленту конвейера. Непосредственно в месте заливки формовочной массы производится низкочастотное вибрирование ленты конвейера с частотой 100-150 кол/мин, что способствует снижению вязкости массы, равномерному распределению и упрочнению стенок поризованной системы. Для более равномерного распределения массы по ширине конвейера после заливки, ее разравнивают раклей или валиком. Длина конвейера при ширине заливки в две плиты (640мм) составляет 25 м. Скорость движения конвейерной ленты – 2,15 м/мин. Отформованная масса после некоторого набора прочности режется на заготовки.

Сушка отформованных изделий

Полученные после раскроя заготовки поступают в сушильную установку. Сушка осуществляется в шестиярусной, двухрядной сушилке. По длине сушилку делят на две-три зоны, в которых выполняют самостоятельный подвод и отвод сушильного агента.

Материал по подъемному мостику подается на любой из ярусов сушилки и продвигается по ней с помощью приводного роликового конвейера. Готовая продукция по опускному мостику попадает на конвейер и далее на склад готовой продукции. Первая зона сушилки по ходу листов противоточная, вторая работает по принципу прямотока. Сушилка работает с дополнительным подогревом сушильного агента внутри установки, для чего в ней устанавливают плоские или трубчатые радиаторы.

Сушильный агент — нагретая смесь, готовится из холодного воздуха, засасываемого вентилятором через неплотности на входе и выходе материала и отработанного сушильного агента — рециркулята. Смесь подогревается в паровых калориферах и подается в сушилку. Для первой противоточной зоны смесь из рециркулята и холодного воздуха поступает в окна 1 короба отработанного теплоносителя 2 за счет тяги, создаваемой вентилятором 3. Часть отработанного сушильного агента вместе с частью холодного воздуха выбрасывается в атмосферу, а остальная смесь поступает в паровой калорифер 4, где нагревается. Сушильный агент с t=110°С подается в раздаточный короб 5 и через окна 6 поступает в первую зону, двигаясь навстречу материалу. По пути движения смесь радиаторами 7 дополнительно подогревается. Отработанный теплоноситель с температурой 75 °С направляют во вторую зону. При этом скорость сушки возрастает, а качество изделий улучшается. Из второй зоны теплоноситель выходит с температурой 30 °С.

Скорость движения роликовых конвейеров в сушилке может варьироваться от 0,1 до 3 м/мин. Длина одной зоны сушилки составляет 15 — 25 м. Срок сушки в двух зонах — 3-5 ч.

Ширина и высота сушилок определяется, исходя из габаритов изделий. При этом зазор между стенами (потоками) камеры и изделий не должен превышать 0,1-0,3 м.

После сушки осуществляется продольный раскрой высушенных изделий на плиты-заготовки и выдержка в течение нескольких часов.

Механическая обработка заготовок, окраска, сушка после окраски

Узел механической обработки заготовок должен обеспечивать обрезку заготовок и фасонную обработку торцевой поверхности плит, обеспечивающую выдержку конечных размеров плит 300x300x25 мм.

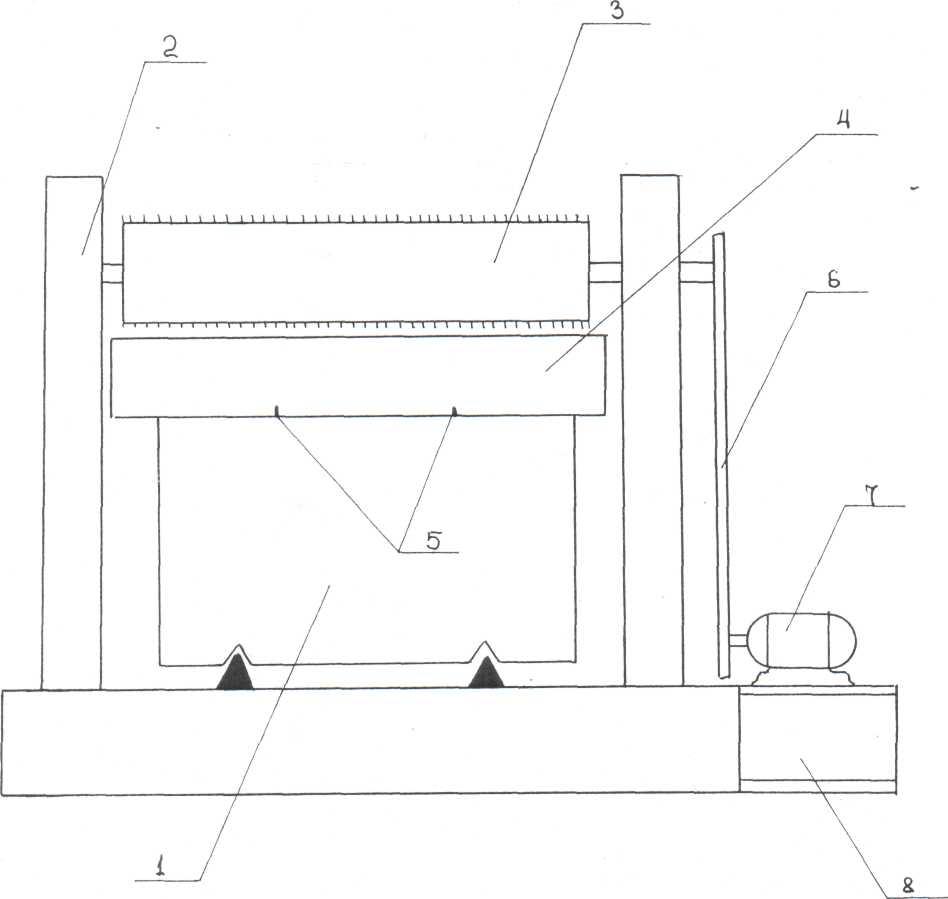

Обработка лицевой поверхности плит осуществляется на станке (Рис. 4.3.).

Рис. 4.3. Станок для обработки лицевой поверхности заготовок плит

1 - подвижная платформа; 2 - опора; 3 - ролик с металлической щеткой; 4 -заготовка плиты; 5 - шпильки для фиксации заготовок; 6 - ременная передача; 7 - электропривод; 8 – станина.

Заготовка плиты накладывается на шпильники для фиксации на подвижной платформе. Подвижная платформа проходит под роликом с металлической щеткой, которая снимает 2-5мм лицевой поверхности плиты. Затем плита подается на калибровочный станок, где фрезуется по всем четырем боковым поверхностям. После механической обработки плиты поступают в покрасочный станок, где на лицевую поверхность методом безвоздушного напыления наносится слой краски. Свежеокрашенные изделия поступают в щелевую сушилку, где в течение 8-12 минут сушатся при температуре до 80 С°.