- •Раздел 4. Технологическая часть

- •4.1 Режим работы предприятия

- •Режим работы предприятия

- •4.2 Производственная программа

- •Производственная программа цеха

- •4.3 Характеристика сырья и материалов

- •4.4 Расчет потребности материалов

- •4.5 Описание схемы технологического процесса Подготовка исходных компонентов

- •Получение пеномассы

- •Формование пеномассы

- •Сушка отформованных изделий

- •Упаковка, маркировка, складирование

- •4.6 Указания по контролю качества изделия

- •4.7 Принципы компоновки и работы основного технологического оборудования

- •4.8 Расчет основного технологического оборудования Выбор основного и транспортного оборудования

- •Транспортное оборудование

- •4.9 Складское хозяйство

- •4.10 Технологическое оборудование

- •4.11 Расчет потребности в энергетических ресурсах

- •4.12 Штатная ведомость завода

- •4.13. Контроль качества готовой продукции

4.4 Расчет потребности материалов

Для производства гипсоцеолитовых плит используются: гипс местного производства, цеолит как активная минеральная добавка, измельченный стекложгут, поверхностно-активное вещество Пентопав 430 марки А и вода.

Расход исходных компонентов на 1м2 изделия составляет:

- гипсового вяжущего 7,4 кг;

- цеолита 1,3 кг;

- добавка 0,03 кг;

- ПАВ 0,01 кг;

- воды 3,7 л.

С учетом годовой производительности плит 630000 м2 /год, рабочих дней в году 250, рабочих смен 500 и рабочих часов 4000, производим расчет потребности сырья в год, сутки, смену и час. Полученные результаты приведены в Таблице 4.6.

Таблица 4.6.

Расчет потребности сырья

|

Наименование материала |

Расход в кг | |||

|

год |

сутки |

смена |

час | |

|

гипсовое вяжущее |

4662000 |

18648 |

9324 |

1165,5 |

|

цеолит |

819000 |

3276 |

1638 |

204,8 |

|

стекловолокно |

18900 |

75,6 |

45,5 |

4,7 |

|

ПАВ |

6300 |

25,2 |

12,6 |

1,8 |

|

вода |

2331000 |

9324 |

4662 |

582,8 |

4.5 Описание схемы технологического процесса Подготовка исходных компонентов

Гипсовое вяжущее со склада пневмотранспортом подается в бункер–накопитель, откуда винтовым конвейером подается в гомогенизатор, где перемешивается, просеивается и загружается в расходный бункер.

Цеолит со склада пневмотранспортом подается в бункер-накопитель, откуда, как и гипсовое вяжущее, винтовым конвейером подается в гомогенизатор, перемешивается, просеивается и фракция 0,31-0,63мм загружается в один расходный бункер, а фракция 0,63-1,25 мм в другой бункер.

Стекложгут нарезается жгуторубкой на отрезки длиной 2-4 мм.

Расходная емкость поверхностно-активного вещества представляет собой бачок с крышкой. Ввиду небольшого расхода ПАВ, емкость наполняется вручную.

Получение пеномассы

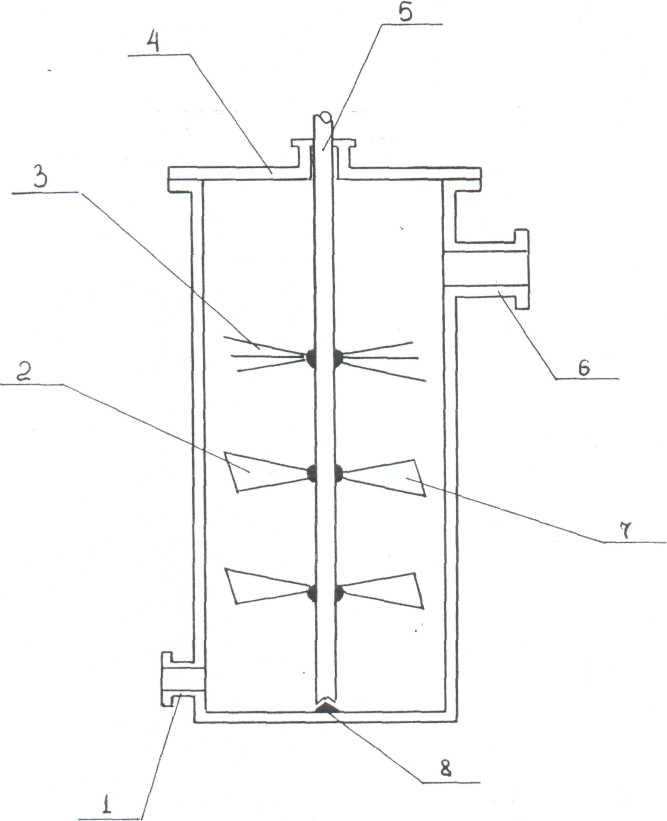

Приготовление

пены осуществляется в скоростной

пропеллерной мешалке,

производительностью до 2 м3/час

при кратности вспенивания 8-10. Схема

пеногенератора представлена

на Рис.4.1.

Рис. 4.1.Схема пеногенератора

1- патрубок; 2- верхние тарельчатые лопасти; 3,4- лопасти в виде стальных прутьев; 4- крышка; 5- вал; 6- патрубок; 7- нижние тарельчатые лопасти; 8- опора.

Пена образуется в вертикальной камере с постоянным уровнем жидкости, в которой вращается вал с перфорированными дисками со скоростью 900-1000 об/мин. Корпус камеры выполняется в виде трубы высотой 800мм с плоским днищем, в котором имеется сливное отверстие. В стенке камеры должно быть смотровое «окно». Вертикальная трубка для подсоса воздуха в верхней части имеет нипель, обеспечивающий при необходимости принудительную подачу воздуха.

При вращении дискового вала жидкость вспенивается, диски с развитой перфорированной поверхностью разбивают пузырьки воздуха, который подсасывается через вертикальную трубку с перфорированной крышкой, для придания пене лучшей структуры, вал с дисками совершает качание с амплитудой 50 мм и частотой 11 кач/мин. Пена переливается на высоте 700мм через заслонку и по трубе с уклоном 5 градусов попадает в растворосмеситель.

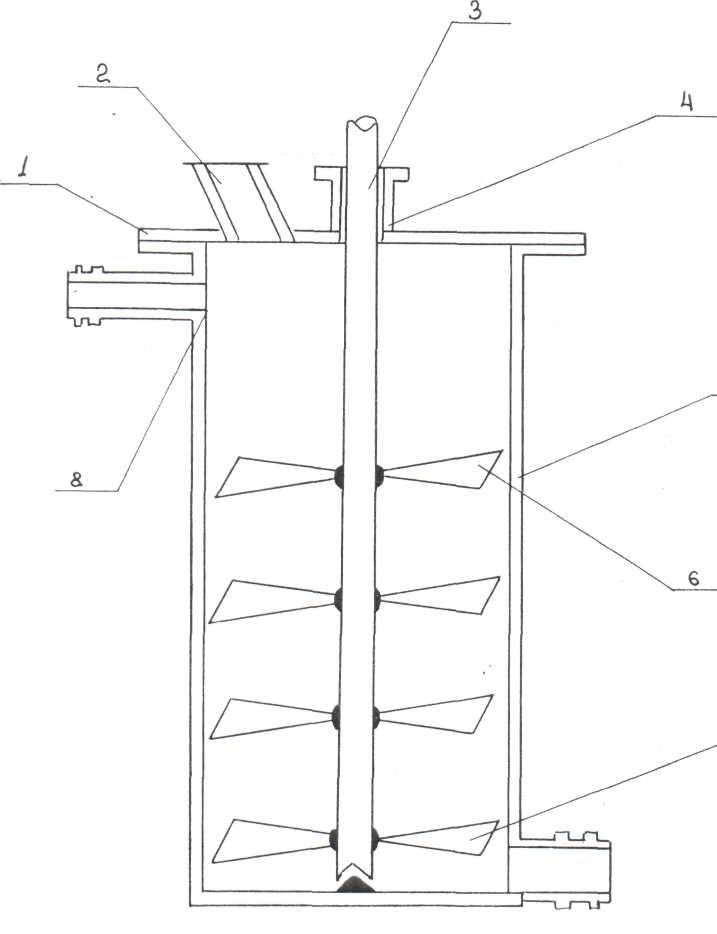

Для получения поризованной гипсовой массы используется пеногипсосмеситель непрерывного действия, который представлен на

Рис. 4. 2.

Гипсовое вяжущее

Пена

5

7

Рис. 4.2. Схема пеногипсосмесителя

1-крышка; 2 - загрузочный канал; 3 - вал; 4 - фиксирующая опора вала; 5- корпус; 6 - тарельчатые лопасти; 7 - рабочие лопасти; 8 - козырек.

В смеситель с помощью дозаторов через загрузочные окна подаются полученная пена, гипсовое вяжущее с цеолитом и стекловолокном. Заточенные лопатки при вращении разбивают пузырьки пены, и, захватывая частицы гипса и цеолита, активно перемешивают их с пеной. Перемешивание осуществляют со скоростью вращения вала 600-800 об/мин. В результате образуется однородная гипсоцеолитовая пеномасса. Внизу камеры имеется выходной патрубок диаметром 100мм с резиновым шлангом для выпуска полученной массы.