книги из ГПНТБ / Садовский, В. Д. Структурная наследственность в стали

.pdfперлитные колонии, и величина фасеток, селективно от ражающих свет на поверхности излома, отнюдь не соот ветствует исходному зерну аустенита, а выявляет вели чину перлитных участков (рис. 14).

Выше (см. рис. 8) уже приводился пример резко вы

раженной структурной наследственности первого |

типа, |

|||

выражающейся в эффекте восстановления |

исходного |

|||

зерна |

(предварительно перегретой и |

закаленной |

стали) |

|

даже |

после двукратного медленного |

нагрева |

выше Лез. |

|

Однако необходимо обратить внимание, что каждый из этих последовательных нагревов сопровождался закал кой. Если после первого нагрева, приводящего к восста новлению крупного зерна, охладить сталь в таких усло

виях, чтобы произошел |

распад |

аустенита |

на |

феррито- |

|||||

перлитную |

структуру, то новый |

(второй) |

нагрев |

выше |

|||||

Асъ уже не приводит к восстановлению |

зерна—получа |

||||||||

ется нормальная |

мелкозернистая |

структура |

и |

мелко |

|||||

кристаллический |

излом |

(рис. |

15). Более |

|

того, |

если пе |

|||

регретая сталь охлаждается в условиях, |

|

при |

которых |

||||||

происходит |

распад аустенита |

с образованием |

феррито- |

||||||

перлитной |

структуры, то, несмотря |

на |

крупное |

зерно |

|||||

аустенита, |

следы |

перегрева значительно |

менее |

заметны |

|||||

в изломе и, что самое' главное, уже первый |

нагрев |

выше |

|||||||

Лс3 , хотя бы и медленный, приводит к получению мелко го зерна в микроструктуре и мелкокристаллического из лома (рис. 16).

Практически это означает, что несколько последова тельных операций закалки могут быть менее эффектив ными для устранения последствий перегрева в структу ре и изломе, чем один полный отжиг с распадом аусте нита. Кристаллическая структура стали в значительной мере рафинируется уже самим процессом феррито-пер- литного распада, а исправление последствий перегрева отжигом с нагревом выше Асз .сводится в этом случае в основном к перераспределению избыточной фазы (ферри та) на границах новых, более мелких зерен аустенита, хотя величина последних часто меньше исходных участ ков перлита. Вероятность проявления структурной на следственности резко уменьшается, если сталь с круп ным зерном аустенита, получившимся при отливке, ков ке, сварке и т. п., охлаждается в условиях, обеспечива ющих полный распад в перлитной области. Именно поэ тому структурная наследственность должна значительно

31

чаще и резче проявляться в легированных сталях, для ко торых обычные условия охлаждения отливок, поковок, проката и т. п. часто не обеспечивают полного распада аустенита в верхней (перлитной) ступени.

Степень раздробления зерна при перлитном 'превра щении зависит, естественно, от величины переохлажде ния аустенита, возрастающей с ростом скорости охлаж дения; чем больше скорость охлаждения, тем при более

низких температурах происходит перлитное |

превращение |

|||

h |

тем |

более дисперсной оказывается структура пер |

||

лита, причем не только в отношении размеров |

перлитных |

|||

колоний. |

Степень рафинировки структуры |

в |

результа |

|

те |

фазовых превращений при охлаждении |

должна та |

||

ким образом возрастать с увеличением скорости охлаж дения.

Здесь нужно вспомнить о существовании критической скорости охлаждения, с превышением которой наблюда

ется дискретное |

изменение, |

и температурного интервала |

|

и |

структурного |

механизма |

превращения: вместо распа |

да |

на феррит и |

карбиды |

происходит бездиффузионное |

превращение аустенита в мартенсит, одной из характер

ных |

особенностей которого |

является |

ярко |

выраженная |

|||||

крнсталлогеометрическая |

связь |

кристаллических |

реше |

||||||

ток исходной и вновь образующейся |

фаз. |

Это обуслов |

|||||||

ливает резкое и принципиальное различие |

зерна отож |

||||||||

женной |

и закаленной стали. |

|

|

|

|

||||

Более |

сорока лет назад |

Г. В. Курдюмов и |

Г. Закс |

||||||

показали, что в каждом зерне |

аустенита образующиеся |

||||||||

при |

закалке |

кристаллы |

мартенсита |

ориентированы та |

|||||

ким |

образом, |

что плоскость |

(011) и |

направление |

[111] |

||||

кристаллической решетки мартенсита оказываются па раллельными плоскости (111) и направлению [101] ре шетки аустенита. Эта же закономерность сохраняется и для феррита отпущенной стали. Различные комбинации

плоскостей типа |

(111) и направлений типа [011] обра |

|

зуют (для этого |

типа взаимной ориентации) 24 различ |

|

ных положения |

решетки мартенсита |

относительно ре |

шетки исходного аустенитного кристалла |

(см. напр. [10] ) • |

|

Каждый объем, соответствующий исходному зерну аус тенита, хотя и разбивается при превращении на большое число имеющих форму пластин или игл кристалликов мартенсита, но последние объединены в группы, каждая из которых характеризуется определенным крнсталлогео-

34

метрическим отношением к решетке исходного зерна аус тенита1 .

Общность, вернее близость ориентировок кристаллов

поликристаллического |

агрегата |

принято |

называть |

тек |

|||||||

стурой. 'Можно сказать, таким образом, что в |

результате |

||||||||||

превращения |

аустенита |

в мартенсит в каждом |

зерне |

||||||||

аустенита |

возникает |

несколько |

текстур, |

закономерно |

|||||||

связанных |

с |

кристаллической |

решеткой |

исходного |

зер |

||||||

на и, следовательно, между собой. |

Зерно |

аустенита |

и в |

||||||||

этом |

случае |

(как и при перлитном |

превращении) |

|

раз |

||||||

дробляется на участки (кристаллы) а-фазы, |

но в то |

же |

|||||||||

время |

образующийся |

комплекс |

кристалликов |

а-фазы |

|||||||

имеет |

черты, |

придающие |

ему |

свойства |

единого |

зерна |

|||||

(монокристалла), поскольку этот комплекс |

кристалло |

||||||||||

графически упорядочен и поскольку определенные эле менты этой упорядоченности (фактическая ориентировка текстуры) задаются ориентировкой исходного зерна.

Известно возникновение текстуры, придающей поли кристаллическому материалу некоторые свойства моно кристалла, при интенсивной пластической деформации. Отличие рассматриваемого случая заключается в том, что здесь текстура создается в пределах одного зерна и своим происхождением обязана не деформирующей си ле, а сдвиговому механизму фазового превращения. Эту текстуру можно называть поэтому .внутризеренной.

Ориентациониая связь кристаллов а-фазы и аустени та, очень близкая по своему типу к той, которая была установлена Курдюмовым и Заксом для случая мартенситного превращения, имеется и для промежуточного или бейнитного превращения, также протекающего крис таллографически упорядоченным механизмом [ П ] ; по этому понятие о внутризеренной текстуре должно быть отнесено и к бейниту.

Итак, в случае мартенситного или промежуточного (бейнитного) превращения исходное зерно аустенита превращается в комплекс мельчайших кристалликов а- фазы; однако вследствие кристаллографической упоря доченности превращения образующийся комплекс крис-

1 В настоящее время известны многочисленные другие примеры ориентационной связи кристаллов исходной и вновь образующихся фаз при превращениях в различных сплавах и чистых металлах, прежде всего в таких, в которых фазовые превращения осуществля ются мартенснтным механизмом.

2* Зак . 139 |

35 |

таллпков а-фазы оказывается орпептационио связанным

с исходным зерном, сохраняя благодаря этому некото |

||

рые свойства |

монокристалла. |

|

Достаточно сказать, что трещина излома при разру |

||

шении |

такого |

псевдозерна проходит по его объему поч |

ти так |

же, как |

по единому зерну, давая кристаллические |

сколы, величина и направление которых задается вели

чиной и ориентировкой |

исходного зерна аустенита. |

Аустенитные зерна |

при мартенситном и промежуточ |

ном превращениях как <бы раздробляются, и в то же вре мя благодаря возникновению внутризеренной текстуры сохраняют свою индивидуальность. Внутризереиная тек стура объединяет а-кристаллы, относящиеся по своему происхождению к одному исходному зерну аустенита, в единый псевдомонокристальный комплекс — нсевдозер-

но, наследующее величину, форму и в известном |

смысле |

|||||

ориентировку исходного зерна. |

Фазовое |

превращение |

||||

благодаря |

своей |

кристаллографической |

упорядоченнос |

|||

ти не |

сопровождается здесь фазовой перекристаллизя- |

|||||

цией в указанном |

выше смысле, поскольку ориентировка |

|||||

образующихся при охлаждении |

кристалликов «-фазы не |

|||||

является случайной, а связана |

с ориентировкой |

исход |

||||

ных |

зерен |

аустенита. |

|

|

|

|

По существу, это также пример структурной наслед ственности, давно известный и хорошо знакомый каждо му термисту. Здесь структурная наследственность про является при фазовых превращениях, происходящих в процессе охлаждения стали. При медленном охлажде нии, сопровождающемся диффузионным ростом продук

тов распада аустенита в верхней |

ступени, как |

это име |

||

ет место, например при отжиге |

стали, |

каждое |

зерно |

|

аустенита, исчезая как таковое, |

порождает |

комплекс |

||

дезориентированных участков перлита1 . |

Тогда |

исход |

||

ная крупнозернистость проявляется лишь в распределе нии избыточной фазы (феррита или карбидов), выделя ющейся, как правило по границам исходных зерен.

При закалке стали быстрое охлаждение подавляет и выделение избыточных фаз, и диффузионный распад, но каждое зерно аустенита, превращаясь в мартенсит или бейнит, порождает комплекс кристалликов а-фазы, величина которых непосредственно, а ориентировка —

1 См. с. 100—101 в гл. V I I .

36

через соотношения Курдюмова—Закса задаются |

вели |

|||

чиной |

и ориентировкой |

исходного зерна |

аустенита. |

|

Для |

рассматриваемых |

в последующих |

главах |

явле |

ний наследственности, нарушающих или осложняющих

привычную картину |

фазовой |

перекристаллизации |

при |

||||||||

нагреве |

стали, |

эта |

наследственность |

структуры |

|||||||

при |

мартеиситном |

или |

|

бейиитиом |

превращении |

в |

|||||

процессе |

охлаждения стали |

|

имеет |

решающее |

зна |

||||||

чение. |

Наследственность |

|

при |

нагреве, |

выражающа |

||||||

яся в |

эффекте |

восстановления |

зерна |

исходной струк |

|||||||

туры |

іпо величине, |

форме |

и, |

|

как |

уже |

упоминалось |

||||

ориентировке, |

обусловлена |

наследственностью при |

ох |

||||||||

лаждении. Легко понять, |

что |

в |

последовательности |

со |

|||||||

стояний: крупнозернистый |

аустенит — продукты его пре |

||||||||||

вращения |

при |

охлаждении |

— |

аустенит, полученный |

но |

||||||

вым нагревом выше Лс3 , структура аустенита на третьем этапе может воспроизводить структуру исходного круп нозернистого аустенита только при условии, что на ста дии охлаждения имело место кристаллографически упо рядоченное превращение и реализовалась ориентационная связь получающейся структуры (мартенсита или бейнита) с исходным состоянием.

Рассматриваемые ниже явления структурной наслед ственности касаются условий исправления крупнозернис той структуры стали при нагреве выше критических то

чек, т. е. при отжиге, нормализации или закалке. |

|

|||||||||||

Как |

показывает |

опыт, |

ожидаемое обычно |

исправле |

||||||||

ние структуры |

(и излома) |

в ряде случаев не достигается. |

||||||||||

Зерно |

аустенита, |

образующееся |

непосредственно |

выше |

||||||||

критической |

точки |

Асз, |

оказывается крупным — равным |

|||||||||

по размерам |

|

зерну |

исходной |

|

структуры, фазовая |

пере |

||||||

кристаллизация, |

связанная |

с |

а — ^-превращением, не |

|||||||||

реализуется. |

|

|

|

|

|

|

|

|

|

|

|

|

Это |

нарушение |

привычной |

закономерности |

наблю |

||||||||

дается |

при нагреве |

стали |

с |

кристаллографически |

упо |

|||||||

рядоченной |

исходной |

структурой |

(мартенсит, бейнит, |

|||||||||

видманштеттова |

структура). |

|

|

|

|

|

||||||

Особый |

случай |

структурной |

наследственности |

ха |

||||||||

рактеризуется |

сохранением |

крупнозернистого |

излома, |

|||||||||

несмотря на |

|

измельчение |

металлографически |

выявляе |

||||||||

мого зерна. |

|

|

|

|

|

|

|

|

|

|

|

|

37

Степень и характер проявления структурной наслед ственности решающим образом зависят от скорости на грева.

Г л а в а II

СТРУКТУРНАЯ

НАСЛЕДСТВЕННОСТЬ ПРИ БЫСТРОМ НАГРЕВЕ З А К А Л Е Н Н О Й СТАЛИ

Рассмотренные в гл. I примеры позволяют заклю чить, что резко выраженная структурная наследствен ность, проявляющаяся в восстановлении выше Асз зерна исходной структуры, наблюдается либо при очень быст ром, либо при очень медленном нагреве предваритель но закаленной стали. Остановимся подробнее сначала на быстром нагреве.

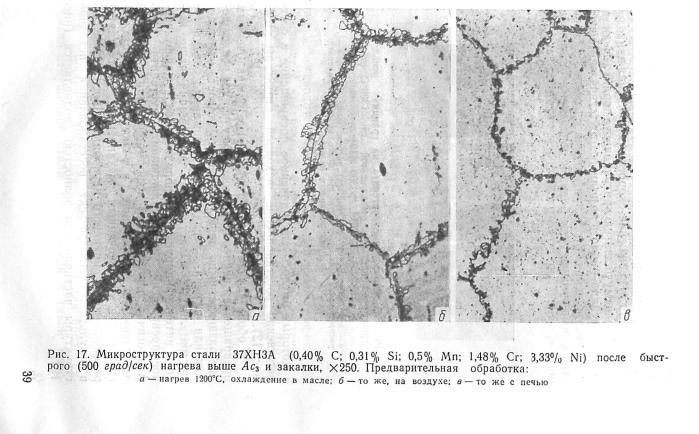

Подобно тому, как при переохлаждении аустенита возможен либо перлитный распад, либо мартенситное превращение, при нагреве предварительно закаленной стали процесс формирования аустенита может осущест вляться двумя различными механизмами [12]. При до статочно быстром нагреве неотпущенной стали на мес те каждого исходного (бывшего) мартенситного или бейнитного псевдозерна образуется единое зерно аустенита, воспроизводящее по величине, форме и ориентировке зерно аустенита, которое имелось в момент предвари тельного перегрева. В этом заключается эффект восста новления зерна при быстром нагреве стали с кристалло графически упорядоченной (мартенситной или бейнитной) исходной структурой (рис. 17, а — 0 ) .

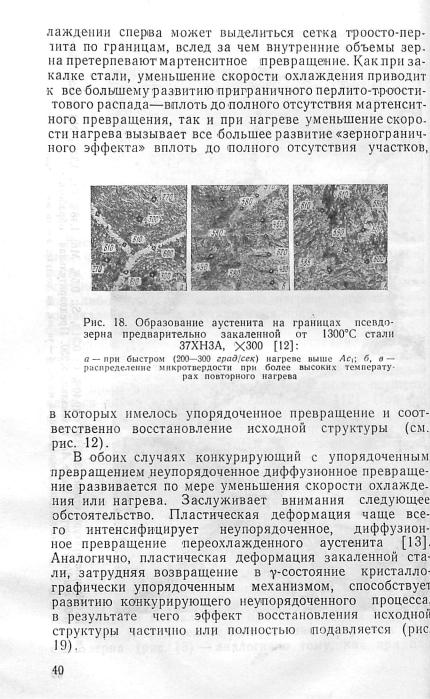

Часто при этом можно наблюдать, что восстановле ние зерна не является полным — около границ исход ных мартенситных псевдокристаллов образуются це почки мелких зерен аустенита (рис. 17, а,б). Мелкие зерна аустенита по границам зерна исходной структу ры возникают вначале, т. е. при более низких темпера турах, чем упорядоченное превращение внутренних объ емов зерна (рис. 18) — аналогично тому, как при ох-

38