книги из ГПНТБ / Садовский, В. Д. Структурная наследственность в стали

.pdf

шевому влиянию остаточного аустенита, все же остаю щегося в некотором количестве после принятых режи мов распада при 550°С и дополнительно разлагающе гося при медленном нагреве или «отпуске» на 600— 650°С, то остается признать, что низкотемпературный перлит ориентационно связан с аустенитом и что при 600—650°С эта ориентациоиная связь нарушается про цессом рекристаллизации а-фазы[111].

Принципиальное значение этих наблюдений заклю чается в том, что в них, по-видимому, впервые конста тировалась возможность восстановления исходного зер на, т. е. отсутствия фазовой перекристаллизации при нагреве перлита, а также возможность изменения полу ченной крупнозернистой структуры с дальнейшим повы шением температуры, которое предположительно 'мож

но связывать опять-таки с рекристаллизацией |

аустени |

та из-за внутреннего наклепа [112]. |

|

Ясно, что явления при нагреве перлитных |

структур |

заслуживают дальнейшего изучения, хотя только что описанные осложнения не часто могут встречаться при термической обработке обычных сталей. В этой связи следует, однако, отметить, что структурная наследст венность может наблюдаться в некоторых случаях и при нагреве чисто феррито-перлитных структур, причем в обычных нелегированных сталях.

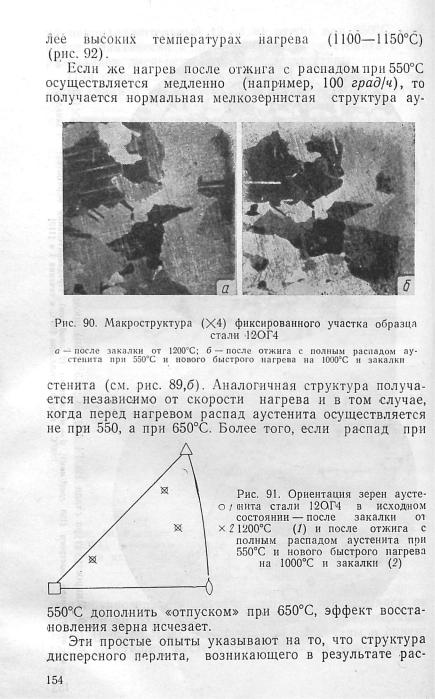

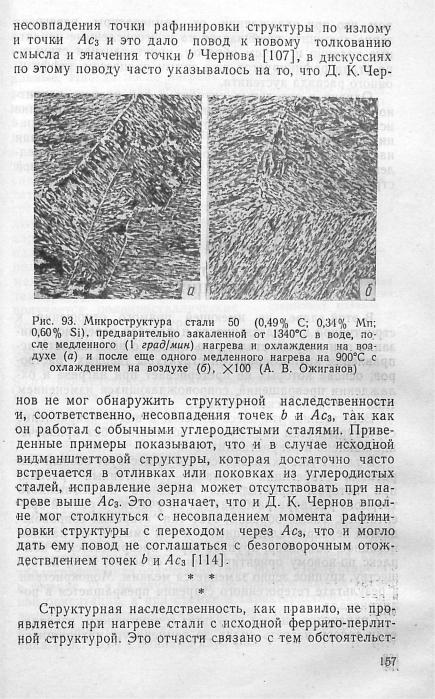

На рис. 93,а представлена микроструктура стали 50 после сильного (1340°С) перегрева, закалки и нового медленного нагрева на 900°С с охлаждением на возду хе. Полученная ярко выраженная видманштеттова структура характеризуется весьма совершенным едино образием ориентации ферритных кристаллов в пределах каждого зерна исходной структуры. Медленный (вто рой) нагрев такой структуры на 900°С приводит к вос произведению крупного зерна (рис. 93,6). Таким обра зом, эффект восстановления зерна при медленном на греве наблюдается здесь не только для исходной мартенситной, но и для кристаллографически упорядоченной феррито-перлитной структуры. Кроме того, и в этом случае наблюдается обычная закономерность в отноше

нии |

влияния |

скорости нагрева — в результате ускорен |

ного |

нагрева |

получается мелкозернистая структура. |

Когда, при изучении фазовой перекристаллизации в легированных сталях была обнаружена возможность,

156

вом, что при охлаждении от температуры перегрева! зерно аустенита разбивается на многочисленные перлит ные колонии и, таким образом, кристаллитная структу ра стали рафинируется уже самим процессом диффузи онного распада аустенита.

Однако в отдельных случаях и при нагреве перлит ной структуры зафиксировано не только восстановление исходного зерна, но и самопроизвольная рекристаллиза ция полученного аустенита. В частности, структурная наследственность достаточно ярко проявляется при мед

ленном нагреве стали |

с исходной видманштеттовон ' |

•структурой. |

|

Г л а в а |

V I I I |

П Е Р Е К Р И С Т А Л Л И З А Ц И Я В С Т А Р Е Ю Щ И Х С П Л А В А Х

В этой главе, не имеющей прямого отношения к структурной наследственности и фазовой перекристалли зации при нагреве стали, речь пойдет о возможности ис правления крупнозернистой структуры твердых раство ров, основа которых не претерпевает при нагреве и ох лаждении превращений, сопровождающихся изменением типа кристаллической решетки.

Естественно, что здесь имеется в виду исправление структуры путем термической обработки, без привлече ния наклепа и рекристаллизации.

В гл. V I уже указывалось, что существует особый тип распада стареющих сплавов — гетерогенный распад, при котором кристаллиты исходного пересыщенного твердого раствора разбиваются на участки с разной ори ентацией. Таким образом, этот тип старения сопровож дается перекристаллизацией — в том смысле, что каждое исходное, например, крупное зерно превращается в ком плекс по-новому ориентированных объемов, т. е., по су ществу, крупное зерно заменяется мелким. Монокристалл в результате гетерогенного старения превращается в по ликристалл,

Сохранится ли этот результат гетерогенного распада, если теперь нагреть сплав до температур, находящихся

№

и области полного растворения фазы выделения, т. е. вы ше кривой растворимости (рис. 94)? В литературе по этому вопросу встречаются несколько противоречивые данные. Иногда после нагрева сплава, претерпевшего гетерогенный распад, обнаруживалось частичное или пол ное восстановление исходных кристаллов [115, 117, 118]і в других случаях исходный моно кристалл превращался в поли кристалл [116]. Рентгеноструктурные и металлографические исследовайия [96] позволяют счи тать, что результат нового на грева в отношении перекристал лизации зависит от степени предварительного гетерогенного рас пада. Если удается осуществить полный распад по гетерогенному механизму, то после нагрева до температур однофазной области получается поликристаллическая мелкозернистая структура.

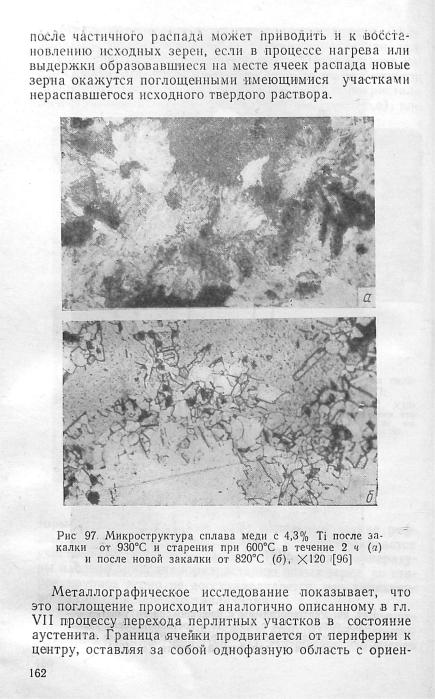

Образцы сплава меди с 4,3% титана перегревали до 930—940°С, выдерживали при этой температуре 2—3 ч для получения крупного зерна и закаливали в воде (рис. 95,а). Последующее старение проводили при 600°С. По сле старения 30 ч во всем объеме образца наблюдалась только перлитообразная пластинчатая структура как результат полного гетерогенного распада (рис. 95,6).

После нагрева до 820°'С для растворения фазы выде ления (Си3 Ті) и закалки обнаруживается существенное измельчение зерна (рис. 95,а). Наличие в исходном со стоянии— после закалки от 930°С — достаточно крупно зернистой структуры позволяло проводить определение кристаллографической ориентации отдельных зерен и следить за структурными и фазовыми превращениями в пределах одного исходного монокристального зерна. Для произвольно выбранного зерна 'была определена крис таллографическая ориентация (рис. 96,а). После старения в течение 30 ч на лауэграмме не обнаруживается исход ной ориентации, а при съемке в характеристическом из лучении на рентгенограмме наблюдается типичная для мелкозернистого поликристаллического материала кар тина (рис. 96,6) с линиями двух фаз.

159