книги из ГПНТБ / Садовский, В. Д. Структурная наследственность в стали

.pdfботки, кажущейся излишней, поскольку цементация свя зана с нагревом стали выше критической точки Лс3 , возможна лишь после тщательного изучения структуры заготовок в сопоставлении со структурой после цемен

тации и закалки. На |

всех |

этапах |

обработки |

цементу |

емых изделий следует |

уделять |

внимание |

скорости |

|

нагрева в интервале |

образования |

аустенита, |

поскольку |

|

от скорости нагрева существенно зависят эффективность нормализации, структура после цементации и после за калки |[|128].

9. Уже не раз отмечалось, что, если в исходном сос тоянии сталь имеет феррито-нерлитную структуру, фа зовая перекристаллизация при нагреве протекает, прак тически, по обычной схеме. Следовательно, излишнее легирование, приводящее к тому, что сталь приобретает кристаллографически упорядоченную структуру '(подка ливается) даже при замедленном охлаждении, способ ствует более устойчивому сохранению последствий пе регрева. В особенности склонны к структурной наслед ственности стали типа 18Х1Н4МА или ІвХІОДВА, в ко торых ни при каких условиях охлаждения не происхо дит распада аустенита в перлитной ступени. Возмож ность перлитного распада при остывании отливки, по ковки, сварного шва должна рассматриваться как поло жительное качество стали, предотвращающее резкие проявления структурной наследственности.

Среди характеристик, определение которых нужно при разработке новой марки стали, наряду с критически ми точками, кинетикой распада переохлажденного аусте

нита, положением мартенситного интервала, |

кинетикой |

||

роста зерна при нагреве, должна найти место |

и оценка |

||

отношения стали к структурной наследственности. |

|||

10. іВ пп. 4, 5 уже |

приводились |

примеры |

того, как |

знание закономерностей структурной |

наследственности, |

||

фазового наклепа и |

вызываемой им |

рекристаллизации |

|

аустенита помогают понять практически важные факты, касающиеся термической обработки конструкционных сталей и сплавов. Можно привести еще один пример, относящийся к инструментальной — быстрорежущей стали. При термической обработке быстрорежущей ста ли типа РГ8 и некоторых ее разновидностей встречается

брак, связанный |

с возникновением |

крупнозернистого, |

так называемого |

«нафталинистого» |

излома. Чаще всего |

184

Пафталинистый излом обнаруживается после повторной закалки стали. Известно также, что для предупреждения этого вида брака нужно избегать повторной закалки быстрорежущей стали, а если уже необходимость в повторной закалке возникла, то обязательно подвергать сталь перед новой закалкой смягчающему отжигу. Одна ко до сих пор не вполне ясны причины возникновения при нагреве под повторную закалку необыкновенно крупного зерна аустенита, следствием чего и является пафталинистый излом.

На первый взгляд может показаться, что нафталинистый излом не имеет никакого отношения к структур

ной |

наследственности, |

поскольку |

рассматривается |

|||||||

аномально сильный рост зерна аустенита |

при |

нагреве |

||||||||

предварительно |

закаленной |

стали. Однако |

первое, |

что |

||||||

обнаруживается |

при |

изучении |

процесса |

образования |

||||||

аустенита в предварительно закаленной |

быстрорежу |

|||||||||

щей стали — это |

резко выраженная |

структурная |

наслед |

|||||||

ственность. Известно, |

что |

нормальная |

закалка |

стали |

||||||

PI 8 |

(1260—1280° С) |

дает |

довольно |

мелкозернистую |

||||||

структуру; после второго нагрева на эту |

же температу |

|||||||||

ру получается очень крупное зерно. |

|

|

|

|

|

|||||

•Оказывается, |

что |

независимо |

от |

скорости |

нагрева1 |

|||||

процесс образования аустенита в этой стали всегда про исходит таким образом, что восстанавливается зерно предварительной закалки. Если, например, быстрорежу

щую сталь, |

предварительно закаленную от |

1280° С, |

нагреть на |

1000° С, то получается мелкое зерно, |

если то |

же проделать со сталью, закаленной дважды, то получа ется крупное зерно. Зерно аустенита, образующееся при нагреве предварительно закаленной быстрорежущей ста ли — это всегда восстановленное исходное зерно, неза висимо от скорости нагрева и независимо от того под вергалась ли сталь отпуску.

Таким образом, в предварительно закаленной быстро режущей стали а -^^-превращение не сопровождается перекристаллизацией, независимо от того быстро или медленно нагревается сталь, подвергалась она отпуску, или нет. Однако восстановленное зерно нестабильно и при дальнейшем повышении температуры способно к изменению; при этом его нестабильность зависит от сте-

Пока в исследованных пределах.

185

rieliii отпуска стали перед нагревом. При |

нагреве |

|

неот |

||||||||

пущенной стали уже |

при |

1150—1200° С резко |

изменяет |

||||||||

ся структура — появляются |

новые |

зерна |

(см. рис. 59), |

||||||||

быстро |

разрастающиеся |

до |

больших |

размеров. |

После |

||||||

отпуска |

при 500—700° С |

наблюдается примерно то |

же |

||||||||

самое. Однако после длительного |

(несколько часов) |

от |

|||||||||

пуска |

при 750°С, структура |

не изменяется |

при |

повыше |

|||||||

нии |

температуры, |

вплоть |

до |

начинающегося |

выше |

||||||

1300°С оплавления стали. Следовательно, в сильно отпущенной быстрорежущей стали нельзя изменить кристаллнтную структуру даже нагревом до плавления—

фазовая |

перекристаллизация |

отсутствует |

полностью. |

|

Но при |

нагреве неотпущенной или недостаточно сильно |

|||

отпущенной стали |

перекристаллизация |

происходит в |

||

два этапа — сначала |

а — у - |

превращение, затем при |

||

более высоких температурах зерно аустенита заменяется новым зерном. Легко понять, что здесь имеется сходство с двустадийным течением процесса перекристаллизации при очень быстром нагреве обычных конструкционных сталей (см.гл.II и IV) .

Однако есть существенное различие. В конструкцион ных сталях изменение структуры, связанное с рекристал

лизацией |

из-за фазового наклепа |

вело |

к |

измельчению |

|||

зерна, в быстрорежущей стали (при |

первом |

нагреве |

|||||

после нормальной закалки) |

новые |

зерна, |

наоборот, |

по |

|||

являются |

в ограниченном числе мест и к |

моменту |

за |

||||

вершения |

рекристаллизации |

достигают |

|

размеров, |

во |

||

много раз |

превышающих |

размеры исходного |

зерна. |

||||

Впрочем, |

может быть и иначе. Если |

взять в качестве |

ис |

||||

ходного материала дважды закаленную быстрорежущую сталь с очень крупнозернистой структурой, то при достаточно быстром нагреве в температурном интервале развития рекристаллизации можно наблюдать и измель чение зерна. Благодаря отмеченным выше (см. стр. 98) особенностям травления быстрорежущей стали, удается наблюдать субструктуру в аустените, полученном нагре

вом выше интервала <х-> у-превращения, |

но ниже |

ин |

||||

тервала |

рекристаллизации. Рекристаллизованные |

зер |

||||

на лишены |

этой субструктуры и резко |

отличаются |

по |

|||

травимости |

от еще ие |

охваченной |

рекристаллизацией |

|||

матрицы |

(см. рис. 59). |

Аустенит, |

получающийся |

при |

||

повторном нагреве неотпущенной стали, имеет наиболее плотную систему субграниц (высокую дисперсность

186

субструктуры); предварительный отпуск приводит к то му, что дисперсность субструктуры (перед моментом на чала рекристаллизации) становится меньше; высокий и продолжительный отпуск, как уже отмечалось, вообще исключает возникновение рекристаллизации и тогда при самых высоких температурах, приближающихся к началу плавления, в аустените сохраняется субструктура, эле менты которой : (субзерна) лишь постепенно укрупняют ся с течением времени. Замечательно, что такую же суб структуру в еще нерекристаллизованной матрице и от сутствие ее в рекристаллизованных зернах можно наблю

дать в стали, подвергнутой |

внешнему наклепу (например, |

||||||

прокаткой) |

при |

высокой |

температуре |

и |

охлажденной |

||

прежде, чем |

произойдет |

полная |

рекристаллизация |

||||

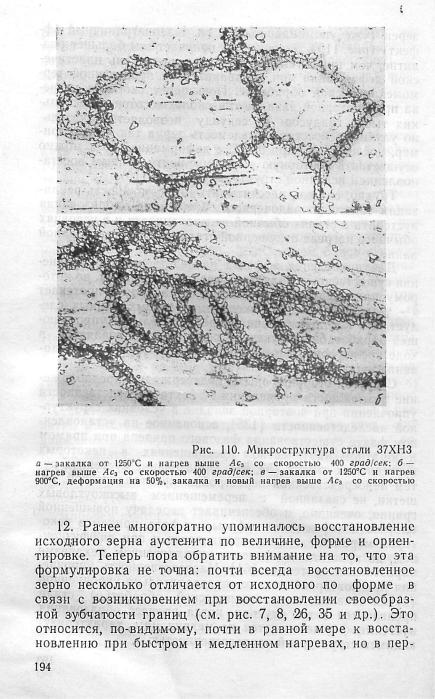

(рис. '108). Это дает все основания |

рассматривать |

воз |

|||||

никновение |

субструктуры как следствие |

процесса |

поли- |

||||

гонизации, а появление новых, лишенных |

субструктуры |

||||||

зерен как результат рекристаллизации, вызванной |

либо |

||||||

внешним, либо внутренним |

наклепом |

[15, 62]. |

|

||||

Длительный высокий отпуск 'настолько уменьшает избыточную плотность структурных несовершенств в об разующемся аустените, что рекристаллизация не возни кает вплоть до самых высоких температур и все ограни чив а ется п ол игон из а цией.

•Как уже отмечалось в гл. IV, это единственный пока случай, когда после обычной термической обработки в стали невозможна перекристаллизация, поскольку ис ключается второй этап двустадийной схемы. Надо пола

гать, что рекристаллизации аустенита |

отсутствует |

и |

в |

|||||

случае обычного нагрева, под |

закалку |

предварительно |

||||||

отожженной |

стали; |

подтверждением |

этому |

является |

||||

присутствие в структуре |

нормально закаленной |

стали |

||||||

Р18 слабо выраженной |

системы субграниц. |

Итак, |

за |

|||||

кономерности |

проявления структурной |

наследственности |

||||||

позволяют предложить |

новую |

трактовку ненормального |

||||||

роста зерна |

при |

повторной |

закалке |

быстрорежущей |

||||

стали, приводящего к нафталинистому излому, согласно которой крупное зерно получается в результате первич ной рекристаллизации аустенита, обусловленной внутрен ним наклепом и развивающейся (вероятно, из-за влия ния присутствующей дисперсной карбидной фазы) из малого числа центров. Соответственно ауетепит в быстро режущей стали может (при нормальной температуре

187

путем последующей термической обработки очень труд но избавиться от нафталинистого излома и это, конечно, прямой результат ярко выраженной структурной наследи ственности ,[129].

11. Представления, развитые в связи с изучением структурной наследственности, оказываются полезными при рассмотрении условий наследования упрочнения, при

обретенного |

сталью |

в результате предварительной обра |

|

ботки, |

после |

новой |

закалки. Во -многих исследова |

ниях |

(см., например [130—133] ) обосновывается возмож |

||

ность того, что повышенная прочность, приобретенная в результате термомеханической обработки или даже про сто холодного наклепа, может сохраняться (наследовать ся ) полностью или частично после новой закалки. Объ яснение такого наследования упрочнения предполагает передачу дефектов строения, приобретенных в результа те предварительной обработки, аустениту, образующему ся при нагреве и, следовательно, получающемуся из не го при охлаждении мартенситу ',[131].

Такое наследование упрочнения должно представлять очень большой практический интерес, так как открывает возможность термомеханического упрочнения заготовок (например, проката) с последующим смягчающим отпус ком для механической обработки резанием и окончатель ной закалки с частичным или почти полным сохранени ем избыточного упрочнения.

Существование такой наследственности упрочнения в некоторых исследованиях подвергается сомнению [60, 61].

Известно, что аустенит в некоторых высоколегиро ванных оплавах может быть заметно упрочнен путем пря мого и обратного мартенситных превращений, и одно из объяснений такого упрочнения "фазовым наклепом пред полагает передачу элементов тонкой структуры мартен сита (блочное™, повышенной плотности дислокаций') образующемуся из него при нагреве аустениту. Упрочне ние аустенитных сплавов методом фазового наклеп^ предполагает, что процесс образования аустенита осу ществляется механизмом обратного мартенеитногр прев* ращения, и в этом случае наследование элементов тон1- КОЙ структуры представляется довольно естественным благодаря бездиффузионноста и кристаллографической упорядоченности а -> ^-превращения. Как это много

189

раз .иллюстрировалось выше, при высоких скоростях на грева закаленной конструкционной стали .наблюдается подобный (обратному мартенситному превращению) ме* ханизм образования аустенита, когда существует крис таллографическая обратимость, и из каждого мартенситиого псевдокристалла восстанавливается исходное аустенитное зерно.

Вполне возможно, что в этом случае может происхо дить частичная передача дефектов строения от исходно го мартенсита образующемуся аустениту, и, следова тельно, наследование упрочнения.

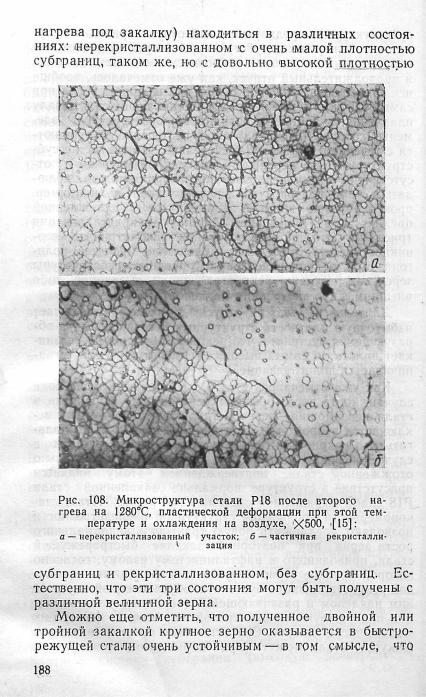

Однако необходимо напомнить, что этот эффект восстановления исходной структуры в ореднеуглеродистых сталях обычной легированности наблюдается при быстром (сотни градусов в секунду) нагреве неотпущенной стали. Отпуск при 300—350°С и тем более высокий смягчающий отпуск затрудняет в этих сталях кристал лографическую обратимость превращения; роль высокой скорости нагрева, по-видимому, и заключается в том, чтобы предотвратить распад мартенсита «на пути» от комнатной температуры до точки Ас\ (см. рис. 20, 109). Несколько иначе, как мы видели, обстоит дело с нагре вом бейнитных структур, но и в этом случае высокий от пуск исключает эффект восстановления зерна. Если на гревать даже очень быстро сталь, подвергнутую отпуску или неотпущеиную, но пластически деформированную, аустенит должен формироваться путем зарождения и раз вития многочисленных центров, растущих за счет про движения высокоугловых границ, т. е. в условиях, в ко торых наследование дефектов исходной структуры пред ставляется маловероятным, так как движущаяся грани ца должна элиминировать лежащие на ее пути дефекты строения [134].

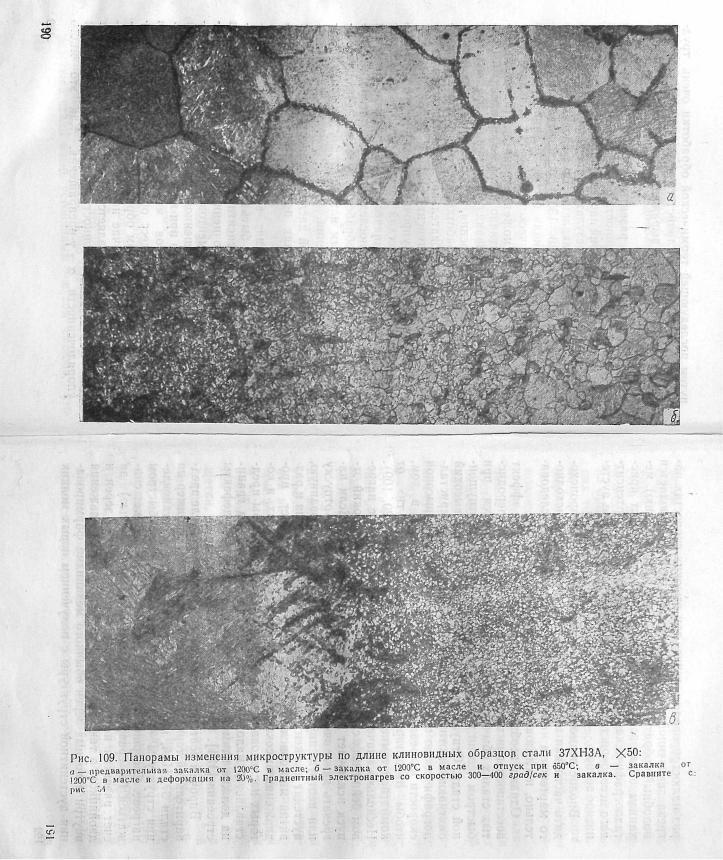

Впрочем повторная термическая обработка после пред варительной термомехаиической обработки, например на стали 37ХНЗА, не исключает возможности восстановле ния структуры при последующем достаточно быстром нагреве. Совершенство восстановления зерна может сни жаться (по сравнению с обычно закаленной сталью) за счет развития по границам деформированных зерен и двойников, а также в местах грубых полос скольжения внутри исходных зерен обычного механизма формирова ния аустеиитной структуры с получением новых мелких

192

Зерен (уже упоминавшийся в гл. 1 зерногранпчный эф фект) (рис. ПО). Этот эффект получает тем большее раз витие, 'чем ниже температура и выше степень пластиче ской деформации при предварительно проведенной термомеханической обработке. Повышение скорости нагре ва при повторной закалке от нескольких сотен до несколь ких тысяч градусов в секунду позволяет значитель но улучшить восстанавливаемость зерна так что, напри мер, после ВТМО при 950°С с деформацией 60% можно осуществить повторную закалку с почти полным восста новлением исходной структуры'(см. рис. ПО).

Трудно, однако, рассчитывать на возможность реали зации такого упорядоченного механизма образования аустенита в сталях обычной легированности и в условиях обычного нагрева отпущенной стали в печи или в соляной ванне.

Для проявления эффекта наследственности упрочне ния существенным является, очевидно, механизм, по кото рому при нагреве под повторную закалку протекает а.-> Y-превращение. Из экспериментальных данных сле дует, что когда искаженная предварительной упрочняю

щей обработкой |

структура полностью |

обновляется в |

ходе последующего а ->• Y-превращения, |

эффект наследо |

|

вания упрочнения |

отсутствует. |

|

<С другой стороны, опыты подтверждают предположе ние возможности проявления эффекта наследственности упрочнения при повторной закалке в условиях структур ной наследственности [135], основанное на установлен ном факте существования фазового наклепа при прямом и обратном мартенситном превращениях в некоторых аустенитных сталях [53, 54]. Образование аустенита пу тем непосредственной перестройки кристаллической ре шетки, не связанной с перемещением высокоугловых границ, очевидно, и обеспечивает передачу повышенной плотности дефектов от а-фазы к Y-фазе, причем в неко торой мере этот эффект проявляется и при диффузион ном, но кристаллографически упорядоченном механизме образования аустенита [61]. Наследственность упрочне ния при повторной закалке предварительно упрочненной (путем закалки, термомеханической обработки) стали проявляется в тех случаях, когда процесс образования, аустенита осуществляется по механизмам, характеризу ющимся структурной наследственностью.

193